航天器通风结构激光选区熔化成形技术研究

2018-11-19巩维艳祁俊峰赵长喜

王 震 巩维艳 祁俊峰 赵长喜

航天器通风结构激光选区熔化成形技术研究

王 震 巩维艳 祁俊峰 赵长喜

(北京卫星制造厂有限公司,北京 100094)

分析了目前航天器中薄壁铝合金通风结构在传统加工工艺过程中存在的问题。基于激光选区熔化成形技术(SLM)开展了薄壁铝合金通风结构的3D打印技术研究。研究分析了航天器薄壁结构SLM成形的工艺性、成形工艺支撑设计和成形工艺过程控制,总结了薄壁铝合金结构SLM成形的技术要点。结合我国航天器产品结构特点和发展趋势,对SLM技术的应用研究提出几点建议。

铝合金;薄壁;SLM;3D打印

1 引言

铝合金零件具有重量轻、结构紧凑、相对强度较高的特点,为了满足减重需求,航天器中大量采用薄壁铝合金结构[1],如空间站舱体壁板、通风结构等。激光选区熔化成形技术是一种适用于金属材料增材制造(俗称3D打印)的技术,是利用激光逐层烧结熔化粉末成形的技术[2]。SLM技术以激光器为热源,将金属粉末快速熔化,能够直接成形结构复杂、高精度、高致密度的零件[3]。对于铝合金薄壁零件,其SLM成形的主要难点为原始设计模型SLM成形工艺性差,工艺支撑难去除,薄壁结构成形过程工艺稳定性差等问题。本文基于SLM成形技术,开展薄壁铝合金零件增材制造技术研究,实现复杂零件的一次性成形。

2 薄壁结构SLM成形的工艺性研究

基于传统制造工艺设计的模型适用于减材制造模式,与基于增材制造方式的SLM技术是相矛盾的[4~6]。在增材制造技术得到广泛关注之前,航天产品中的铝合金零件是基于传统制造工艺设计的,通过铸造、机械加工、钣金焊接等工艺方法成形,铸造和钣金焊接成形方式加工后的零件易变形超差,设计零件结构时需要考虑后续机械加工的工艺性问题,复杂薄壁铝合金结构存在加工难度大,易变形,材料利用率低,加工周期长等问题,尤其是壁厚2mm以下的零件,加工难度更大。

航天器中通风结构的壁薄、强度低、刚性差,传统制造方式依靠钣金焊接拼接成形,依靠的工装多,加工工序多,导致零件加工周期长,成本高,焊点、焊缝多,变形难控制,废品率高。某型号通风结构壁厚1mm,结构复杂,单件产品若采用模具成形会导致成本过高,而采用机械加工的方式又难以直接加工出整体结构,故原始模型中将通风结构设计为多个分体零件,然后焊接成形,导致样件变形严重,无法满足使用要求。

薄壁铝合金通风结构原始设计零件的整体刚性较差,直接采用SLM成形,零件自身结构强度不足以抵抗热应力变形,引起开裂、撞击铺粉刮刀等问题,无法利用原始模型直接SLM成形。因此,综合分析SLM成形工艺约束条件,优化设计零件结构,是铝合金薄壁结构SLM成形的重要步骤之一。通风结构优化设计前后的对比图如图1所示,一方面将原始模型中点连接的结构形式改为整体结构,去除中间支撑座,增大加强筋高度,由加强筋贯穿整体结构,形成一体化结构,增强零件自身结构强度,提高零件在SLM成形过程中抗变形能力;另一方面在零件内部结构交叉连接处设置圆角过渡,减少直角结构引起的应力集中问题,避免薄壁开裂现象的发生。

图1 通风结构优化设计前后的对比图

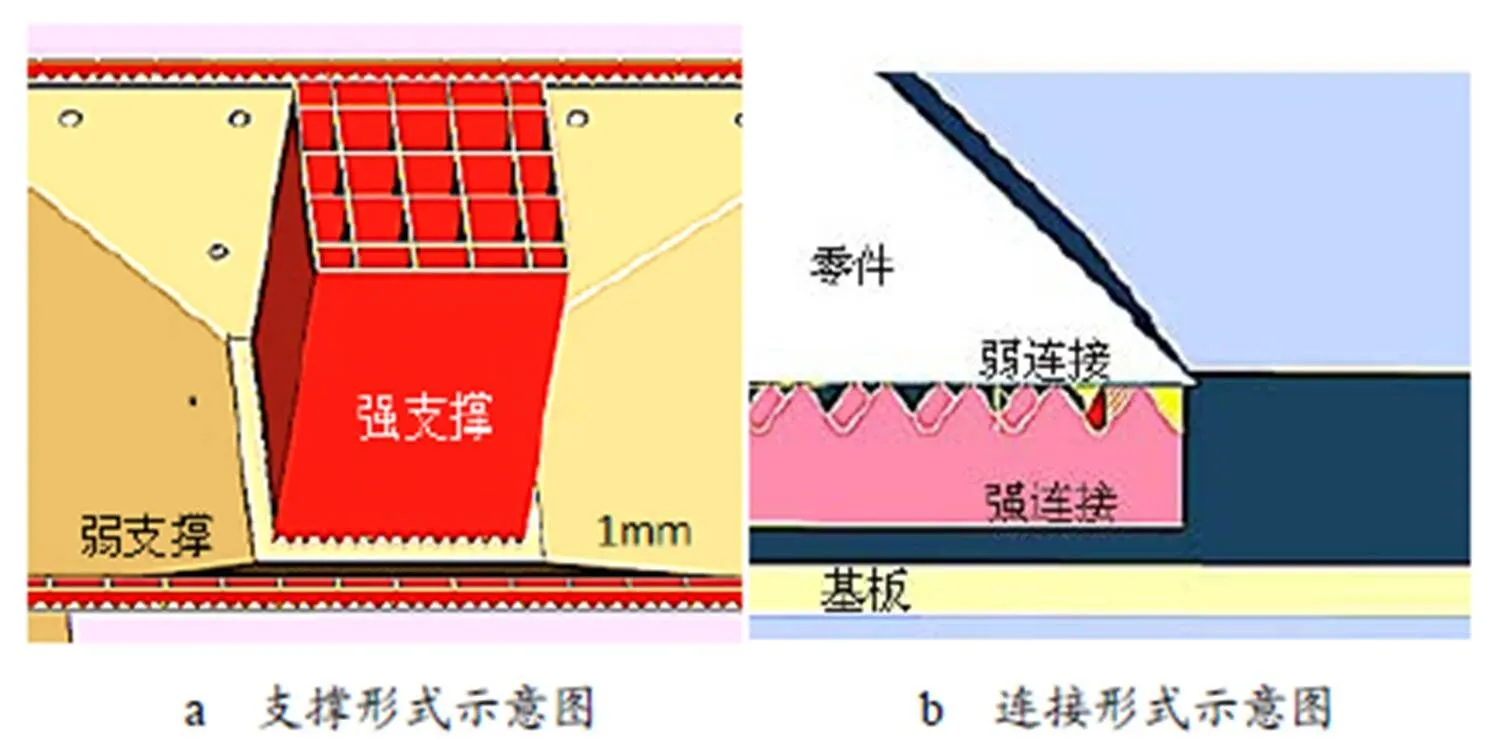

3 薄壁结构SLM成形的工艺支撑设计技术

在SLM成形过程中,支撑设计技术是零件成功打印的关键技术之一。支撑结构可以分为以点、线、面形式的弱支撑和以块、体形式的强支撑两大类。支撑与零件的连接方式分为以线、面为主的强连接和以点连接为主的弱连接两大类。在SLM成形过程中,支撑过弱会引起零件翘曲、开裂、错层等问题,支撑过强则使得后处理去除困难,如图2所示。因此,支撑结构和连接方式的合理选择是支撑设计的主要难点。

图2 常见支撑设计问题

薄壁零件支撑设计示意图如图3所示。常规SLM成形中,为方便支撑去除,尽量采用弱连接的方式,支撑区域较大的地方采用强支撑来保证支撑自身结构强度,同时考虑支撑去除难度,选择性地选用强、弱连接形式,对于铝合金薄壁零件,由于其壁厚薄,导致零件与支撑接触面积缩小,支撑结构工艺性原因缩减为弱支撑,在热应力影响较大的区域需要采用强连接的方式进行弥补。针对铝合金薄壁零件SLM成形性能,采用支撑与基板强连接,与零件弱连接,强、弱支撑相结合的方式,解决薄壁结构SLM成形的难题。

图3 薄壁零件支撑设计示意图

自支撑结构是结合零件SLM成形工艺性对功能结构进行优化设计的结构形式,是增材制造最佳的支撑设计形式,为解决去支撑过程中薄壁结构变形问题提供了有效途径。铝合金薄壁通风结构的自支撑设计模型图,如图4所示。考虑SLM自由成形极限角度,将零件通风片与基板的夹角调整为不小于45°,原有悬臂梁结构改为由通风片支撑,保证零件从下往上顺序生长成形,实现零件的自支撑结构设计。同时,改变零件与基板间常规设置支撑的方式,由基板直接生长成形,并在零件与基板间设置工艺圆角,如图5所示。一方面增大零件与基板的接触面积,提高与基板的结合强度,抵抗成形过程中热应力变形,另一方面避免支撑与基板直角连接处应力集中开裂,影响成形过程。自支撑结构设计和直接生长成形方式的选择,解决了薄壁结构去支撑过程中零件变形的难题。

图4 自支撑结构设计模型图

图5 基板工艺圆角设计

4 铝合金薄壁件SLM成形的工艺过程控制技术

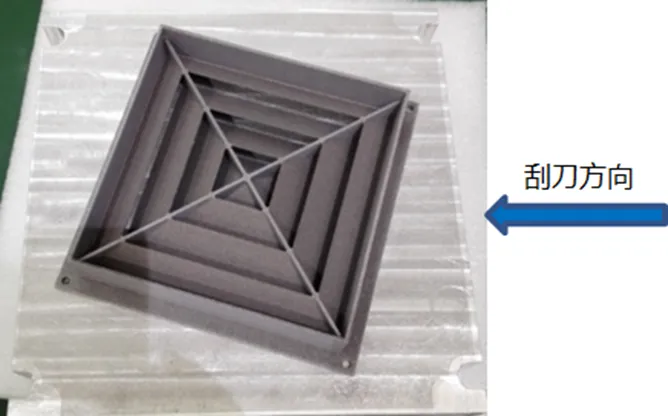

在零件打印过程中,刮刀铺粉过程的稳定性是影响SLM成形过程的主要因素。在刮刀行进过程中,主要受来自已成形区域零件接触面阻力的影响,接触面积越大阻力越大,合理选择零件摆放角度,控制零件成形方向,保证刮刀与已成形零件区域接触面积的稳定性,是提高SLM成形过程稳定性的主要工艺措施。

图6 零件成形方向控制

在薄壁结构SLM成形过程中,零件与刮刀的接触面积越大,刮刀对零件的冲击越大,零件变形错层的概率越高。零件成形方向控制图如图6所示,通过调整零件摆放角度,减小零件与刮刀的接触面积,提高零件成形工艺稳定性。同时,在零件外轮廓设置工艺圆角,保证零件与刮刀逐渐接触,一方面可以降低刮刀对零件的瞬间冲击力,避免外轮廓尖角与刮刀互相损伤,另一方面可以减少应力集中,避免薄壁拐角开裂,提高零件SLM成形成功率。

选用德国EOS AlSi10Mg粉末,在EOS290设备上,参数选取激光功率370W,扫描速率1300mm/s,扫描间距为0.19mm,层厚40μm[7],成功打印铝合金薄壁通风结构,如图7所示。制件尺寸精度优于±0.1mm,随炉试棒抗拉强度达到290MPa以上,测试数据见表1。通过了振动、通风试验,满足型号使用需求,零件由分体结构变为整体结构,提高结构可靠性,同时缩短了研制周期(由160h缩至20h)。

图7 SLM成形的航天器某通风结构

表1 随炉试棒拉伸性能测试数据

试棒编号抗拉强度/MPa屈服强度/MPa弹性模量/GPa断后伸长率/%断面收缩率/% 方1#29419179.519.544.0 方2#29619282.016.545.0 方3#29719480.515.044.0 圆1#29819371.515.528.5 圆2#29819375.514.531.5 圆3#29919572.013.031.5

5 结束语

目前,航空航天领域对产品的轻量化、结构功能一体化需求不断增强,快速发展的增材制造技术为产品研制提供了新的技术途径。SLM技术非常适合应用于多品种、小批量、结构复杂、原材料价值量高的结构制造,因此在航空航天领域获得广泛应用研究[7]。针对SLM技术在航空航天领域的应用研究,提出以下几点建议。

a. 树立基于增材制造的设计理念。基于增材制造技术,开展拓扑优化设计,可以实现航空航天产品结构轻量化的需求;结合仿生技术应用研究,实现零部件产品的结构功能一体化设计,提升产品的综合性能。

b. 研发适用于SLM成形的高性能材料。目前,能够工业化应用的金属粉末品种较少,其性能相对传统锻件较差,极大地限制了SLM技术的推广应用,开展适用于SLM成形的高性能金属粉末研究是增材制造领域一个重要的研究方向。

c. 建立SLM成形零件的检测评价标准。SLM成形的零件质量、性能评价尚未建立起成熟的标准体系,对于SLM零件孔隙、裂纹、未熔区域和夹杂等缺陷,缺乏快速有效的检测手段和规范的评价标准,开展SLM零件检测技术研究和评价标准体系的建立,是我国航空航天领域SLM技术应用必须解决的问题。

1 施丽铭,杨鹏,周志勇,等. 国内外航天器密封舱主结构材料的选用[J]. 航天器工程,2013(5):136~141

2 吴怀宇.3D打印:三维智能数字化创造[M].北京:电子工业出版社,2014

3 赵志国,柏林,李黎,等. 激光区熔化成形技术的发展现状及研究进展[J]. 航空制造技术,2014(19):46~49

4 Li Yang, Ola H, Harvey W, et al. Mechanical properties of 3D re-entrant honeycomb auxetic structures realized via additive manufacturing[J]. International Journal of Solids and Structures, 2015: 475~490

5 Seung K M, Yu E T, Jihong H, et al. Application of 3d printing technology for designing light-weight unmanned aerial vehicle wing structures[J]. International Journal of Precision Engineering and Manufacturing-green Technology, 2014: 223~228

6 Emmelmann C, Scheinemann P, Munsch M, et al. Laser additive manufacturing of modified implant surfaces with osseointegrative characteristics[J]. Physics Procedia, 2011(12): 375~384

7 Gong Weiyan, Qi Junfeng, Wang Zhe, et al. Microstructure and mechanical properties of selective laser melting AlSi10Mg[J]. Springer Proceedings in Physics, 2016(192): 113~116

Research on Selective Laser Melting Technology of Spacecraft Ventilation Structure

Wang Zhen Gong Weiyan Qi Junfeng Zhao Changxi

(Beijing Spacecrafts Co., Ltd., Beijing 100094)

The problems of thin-walled aluminium alloy ventilation structure in spacecraft are analyzed. 3D printing of thin-walled aluminium alloy ventilation structure was studied based on selective laser melting (SLM) technology. The technological properties, supporting design and the control of forming process are studied about thin-walled aluminium alloy structure of spacecraft, and the main technical points of SLM are summarized. According to the structral characteristics and development of China aerospace products, the suggestions for application of SLM are put forward.

aluminium alloy;thin-wall;selective laser melting;3D printing

国防基础科研计划项目(JCKY2016606C010)和“十三五”装备预研共用技术课题(41423030516)。

王震(1986),高级工程师,机械制造及自动化专业;研究方向:高效加工技术、航天器结构增材制造技术。

2018-08-09