Co-Mo-Cr-Si合金组织及其耐铝液腐蚀性能

2018-11-17刘永雄尹付成欧林方赵满秀

刘永雄,陈 欣,尹付成,欧林方,李 智,赵满秀

Co-Mo-Cr-Si合金组织及其耐铝液腐蚀性能

刘永雄1,陈 欣2,尹付成1,欧林方1,李 智1,赵满秀1

(1. 湘潭大学 材料设计及制备技术湖南省重点实验室 材料科学与工程学院,湘潭 411105; 2. 湖南省产商品质量监督检验研究院,长沙 410007)

通过扫描电子显微镜和能谱仪(SEM-EDS)以及X射线衍射仪(XRD)等研究不同含量的Mo、Cr和Si对Co-Mo-Cr-Si合金的组织及其700 ℃耐铝液腐蚀性能的影响。结果表明:在实验范围内,当(Si)<2.8%时,基体为FCC-Co;而当(Si)≥2.8%时,基体转变为HCP- Co。随Mo和Si含量增加,Laves相比例增加。在本工作中CoMo4Cr23.8Si0.6合金耐腐蚀性能最好,但由于是单一的固溶体相,基体很软。具有高硬度的CoMo28.5Cr16.7Si合金随着Si含量的增加,其硬度随之增加,耐腐蚀性也随之提高,腐蚀产物主要是(Co,Mo,Cr)2Al9和(Cr,Mo)7Al45。Mo含量较多时主要生成(Mo,Cr)Al5,Cr元素含量较多时主要生成(Cr,Mo)2Al13。

Co-Mo-Cr-Si合金;组织;铝液腐蚀

钴基合金在恶劣的环境下表现出良好的耐磨、耐热和耐蚀性能而得到广泛应用。Tribaloy系列合金(CoMoCrSi合金)是一种典型的钴基合金[1],它是一类典型的Co基体+ Laves相的两相合金,Co基体保证韧性、Laves相保证其硬度。Tribaloy系列合金常用的有T800和T400,中间金属相是MgZn2型金属间化合物,其化学成分为Co3Mo2Si或者CoMoSi,具有HCP结构,Cr原子可以置换固溶到其晶格中[2]。合金中Laves相与Si含量成正比,与Cr和Mo的含量的变化关系不大,可以通过控制合金中的Si含量来改变合金的组织和硬度[3]。由于其良好的高温力学性能,T800和T400既可以用作耐蚀的整体材料,又可以采用激光熔覆技术制备成涂层材料,表现出优异的性能[4−6]。

TANG等[7−9]研究Co和CoMoCr合金耐铝液腐蚀的性能及腐蚀机理,实验表明,Co和Al的界面反应是均匀的,腐蚀厚度和时间呈线性关系。Co和Al的界面反应主要受金属化合物的溶解控制。CoMoCr合金和熔铝通过界面反应形成(Co,Cr,Mo)2Al9层化合物和(Mo,Cr)7Al45层化合物,动力学腐蚀曲线成线性关系。铝液的腐蚀性很强,钛基合金、镍基合金、铁基合金、双相不锈钢、H13钢以及Ta、Mo、W高熔点金属的耐铝液性能均有研究[10−19],但效果不佳。而Co-Mo-Cr-Si 合金是一种耐腐蚀性好的合金,但是其耐铝液腐蚀性能的研究报道较少,本课题组前期研究了Co-Mo-Cr-Si四元相图[20],也试探性地研究了其耐锌液腐蚀性能[21]。本文作者将研究不同的Mo、Cr和Si元素含量对Co-Mo-Cr-Si合金的组织及其700 ℃耐铝液腐蚀性能的影响,利用SEM-EDS、XRD等手段研究不同成分合金的组织和成分鉴定以及腐蚀层的生成物的分析,为对钴基合金性能以及研制开发耐铝液腐蚀合金进一步研究提供理论基础。

1 实验

本研究设计了9个合金,其成分如表1所列。将原材料(4N)按设计的成分用电子天平称量(精确到0.1 mg),合金样品总质量为15 g。用非自耗真空电弧炉在Ar气保护下进行熔炼,为保证合金样品成分均匀,反复熔炼5次,烧损量均小于0.5%。然后用线切割机将合金样品切割成大小为8 mm×6 mm×4 mm的规则形状,切割后的样品再经粗磨、精磨、超声波清洗处理,用千分尺测量得到腐蚀前厚度(0)。实验所用的石墨坩埚先需在800 ℃下干烧至衡重,再将纯铝锭放入坩埚中加热至其全部熔化,铝液温度保持在(700±2) ℃,将样品用钨丝绑好浸入到铝浴中,分别浸镀0.5、1、2、4、8和12 h,样品取出后迅速水冷。然后将样品垂直于厚度方向线切割成两半,将一半进行镶样、打磨、抛光腐蚀、JSM−6360LV扫描电镜观察及OXFORD INCA 能谱仪分析;另一半用于XRD测定和硬度测量。用扫描电镜进行铸态组织、腐蚀界面及腐蚀深度的观察,利用EDS测定合金和腐蚀层的成分以及元素的分布和腐蚀界面元素的分布;利用Rigaku Ultimate IV X射线衍射仪对物相进行鉴定;用HR−150A洛氏硬度计测量合金的硬度。

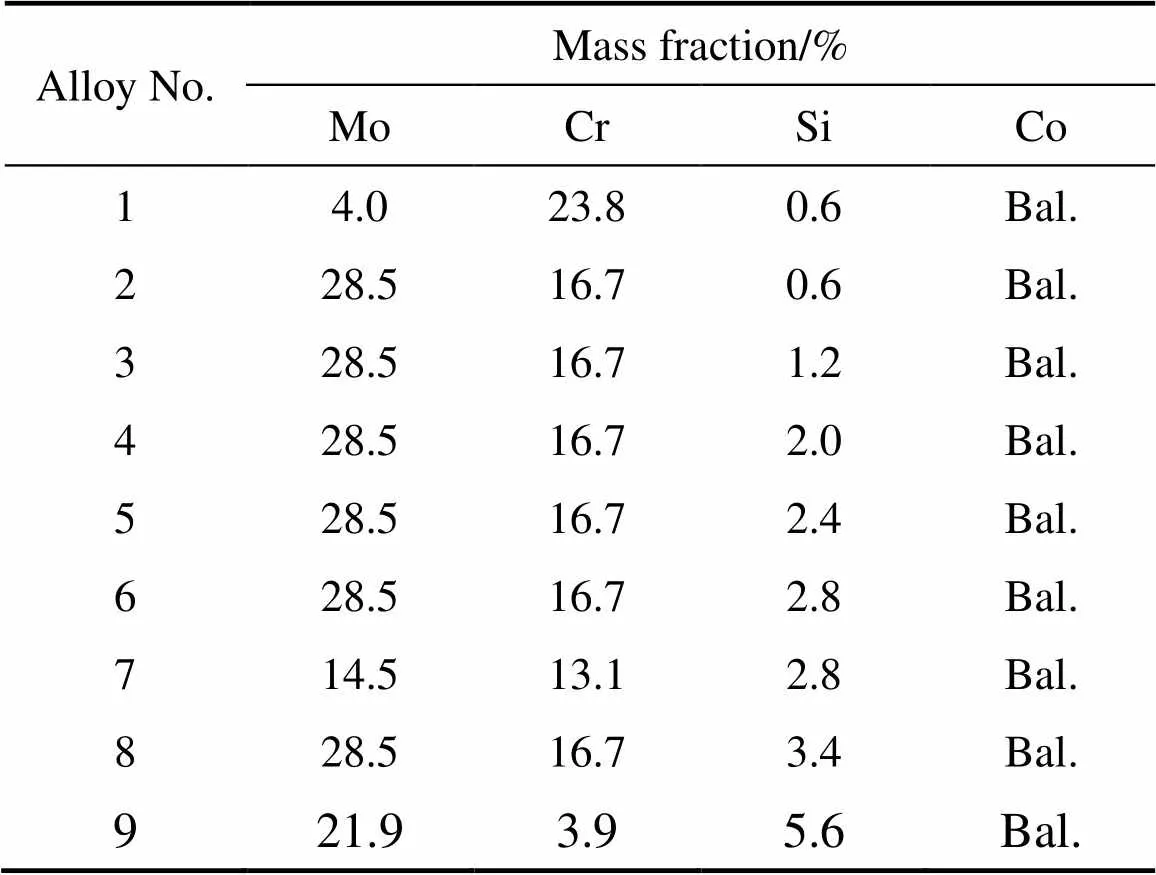

表1 Co-Mo-Cr-Si 合金的名义成分

深度法测定腐蚀速率是根据腐蚀前后合金材料的厚度差,直接反映出材料的耐蚀性好坏。用Smile View软件测量出样品反应界面的合金层厚度(1),结果为20次测量结果的平均值。

2 实验结果

2.1 合金成分及铸态组织分析

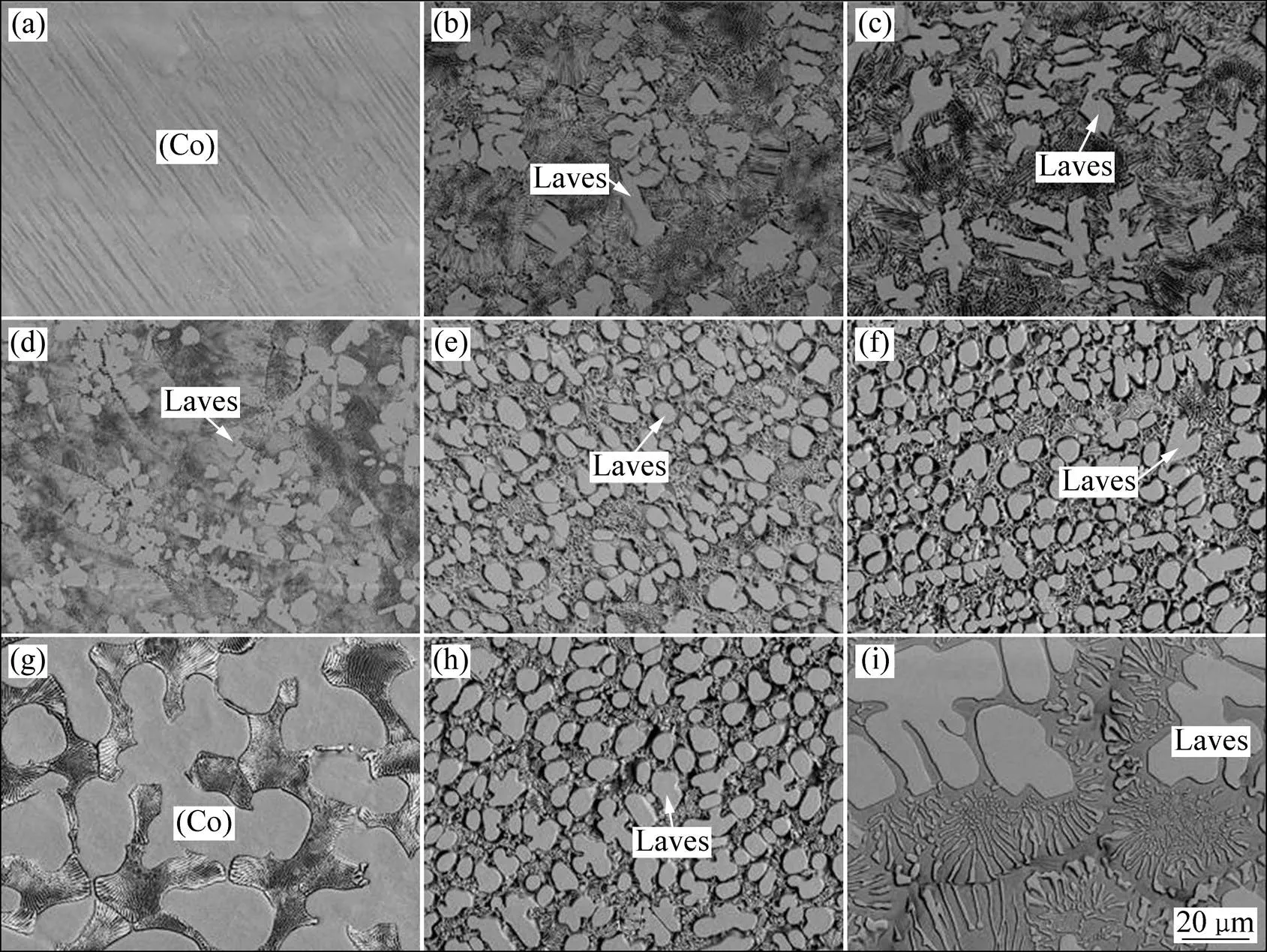

合金的铸态组织图如图1所示。合金1为单一的钴的固溶体,合金2、3、4、5、6、8和9在凝固过程中先形成了Laves相,然后发生共晶反应,形成过共晶组织。合金3与YAO等[3]测定的Co-Co3Mo2Si变温截面中T401中Si的含量相同,其中Co的含量降低、Mo的含量增多,导致合金组织由T401的亚共晶组织变为过共晶组织。随着Si含量从0.6%增加到3.4%,Laves相比例显著增加,Laves相形状逐渐由不规则的多边形变为椭圆形,共晶组织比例减少。而合金7初生相是(Co),组织是亚共晶组织。

图1 不同成分铸态合金的显微组织

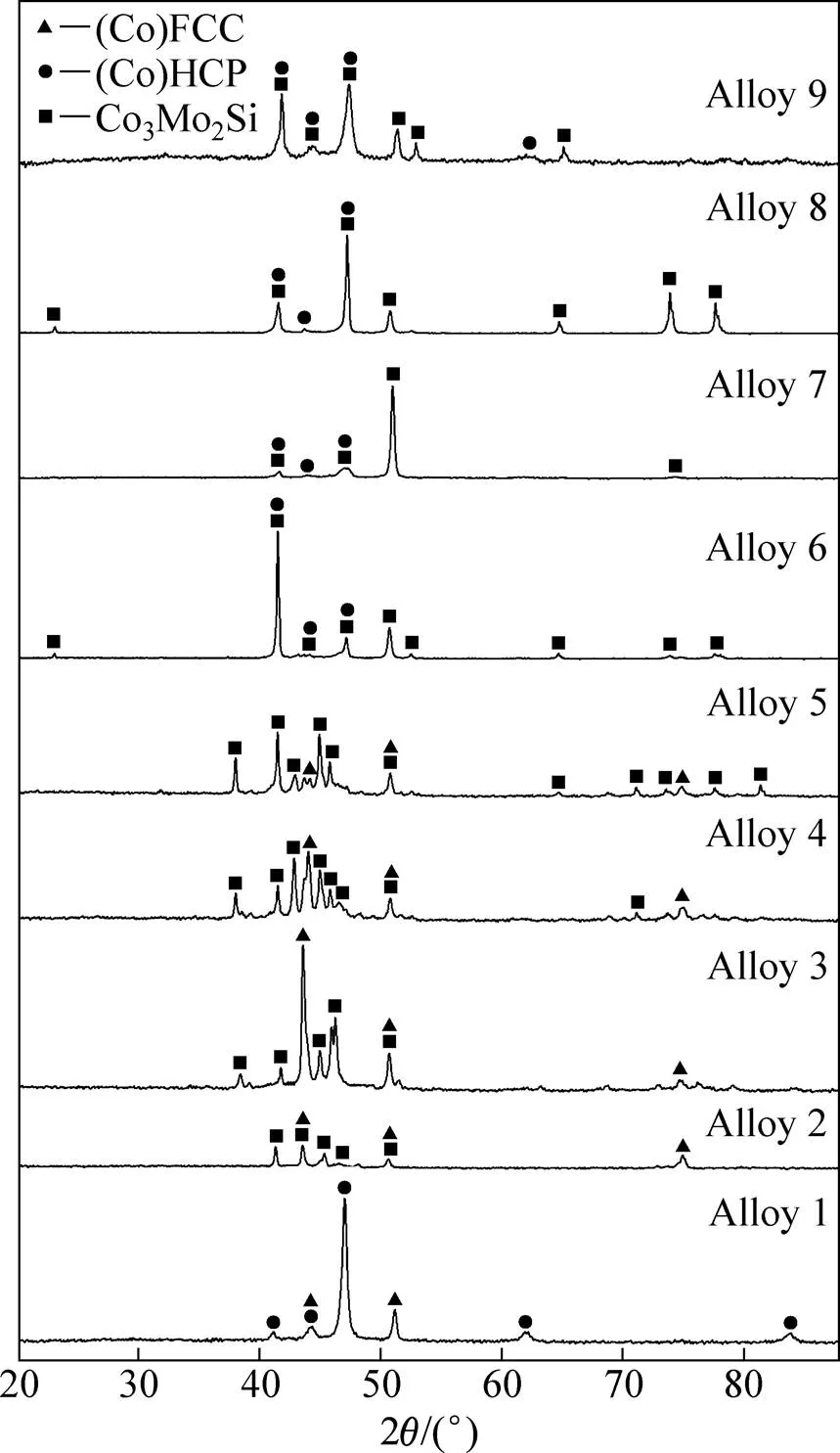

由图2中的X射线衍射谱中可知,合金均由Co3Mo2Si和钴基固溶体(Co)两相组成,Co3Mo2Si是AB2(MgZn2)型金属间化合物,Mo相当于A,Co、Si相当于B,属于TCP相中的Laves相[22]。Si的含量分别为0.6%、1.2%、2.0%和2.4%(质量分数)时,(Co)的结构为FCC;Si的含量分别为2.8%、3.4%、5.6%时,(Co)结构为HCP,而合金1中(Co)的结构包含了FCC和HCP。钴基合金中FCC结构因有较高的堆垛层错能不稳定,但Mo、Cr和Si可降低层错能,所以随着Si的增加层错能降低,合金成为稳定的HCP结 构[23−25]。

图2 不同成分合金的XRD谱

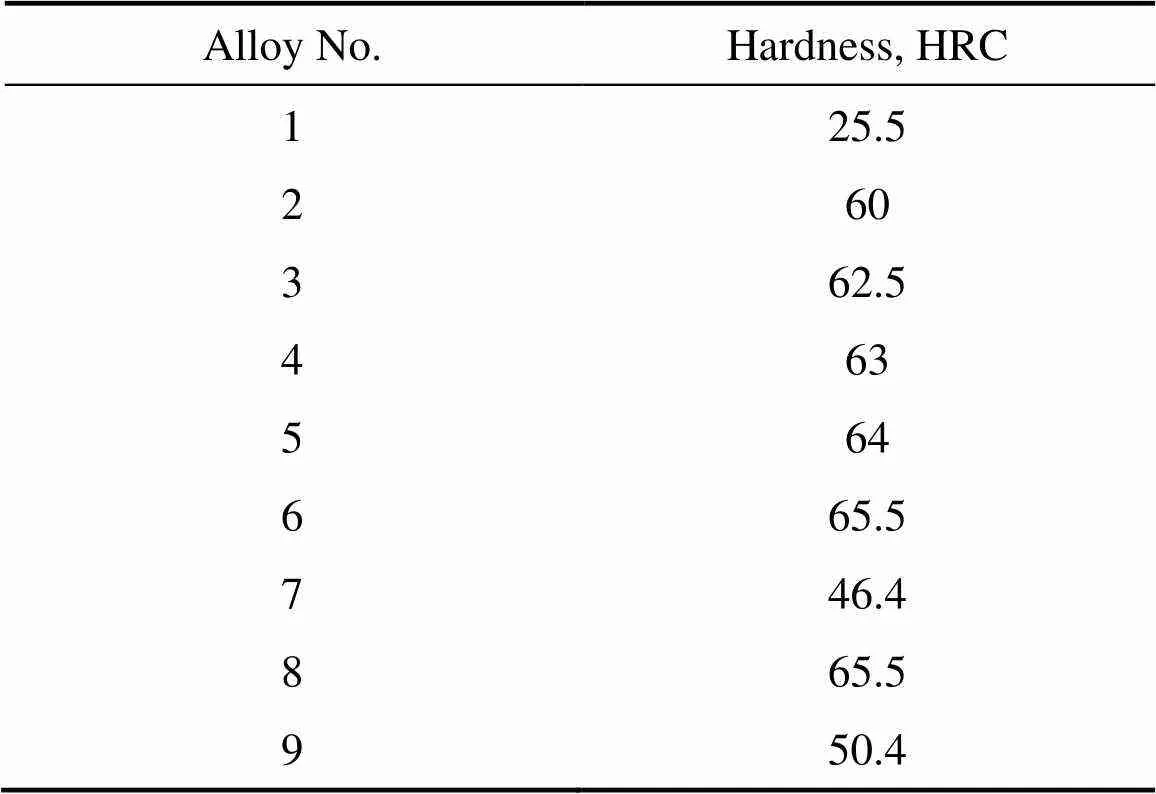

2.2 合金硬度

合金的洛氏硬度值如表2所示,由表2可以看出,合金1的硬度最低,合金8的硬度最高;合金2、3、4、5、6、8的硬度值随着Si的含量增加而增加,由于合金组织中硬质Laves相比例逐步增加,导致硬度随着增加。合金7的硬度值相对低是因为其亚共晶组织中含有较软的初生相 (Co)。相同的Si含量时,合金的硬度值随Co含量增加而减少。由于软韧相(Co)相比例的增加,导致合金硬度降低,所以合金9的硬度值相对较低。

2.3 腐蚀动力学曲线

图3(a)所示为合金的腐蚀动力学曲线。实验最长时间为12 h。从合金的腐蚀动力学曲线可发现,合金2的腐蚀厚度和腐蚀时间近似呈线性关系,其耐腐蚀性能最差。合金1为单一的钴的固溶体,耐腐蚀性最好。对比合金2、3、4、5、6和8的腐蚀动力学曲线可知,当Mo和Cr的含量相同时,随着Si含量的增加,CoMoCrSi合金的耐铝液腐蚀性能变好。合金1、3、4、5、6、8和9的腐蚀厚度和腐蚀时间呈抛物线关系,0~4 h腐蚀厚度增加较快,腐蚀厚度与腐蚀时间近似呈线性关系;4~8 h腐蚀厚度增加比较平稳;8~12 h腐蚀厚度变化不大。

由图3(b)腐蚀速率和时间的关系可知,合金4、5、6和8腐蚀速率随着时间的增加先增加后减少,而合金1、3和9的腐蚀速率随着时间的增加而减少;合金2腐蚀速率随着时间的增加近似平稳不变;合金7腐蚀速率随着时间的增加变化不大。

2.4 Si含量对腐蚀动力学的影响

由图3中可知,合金1、9的耐腐蚀性能较好,但由于其硬度偏低,其耐磨性能不理想,导致它们不能成为综合性能优良的耐铝液腐蚀的合金。所以有必要进一步研究具有高硬度的CoMo28.5Cr16.7Si合金的耐腐蚀性能。

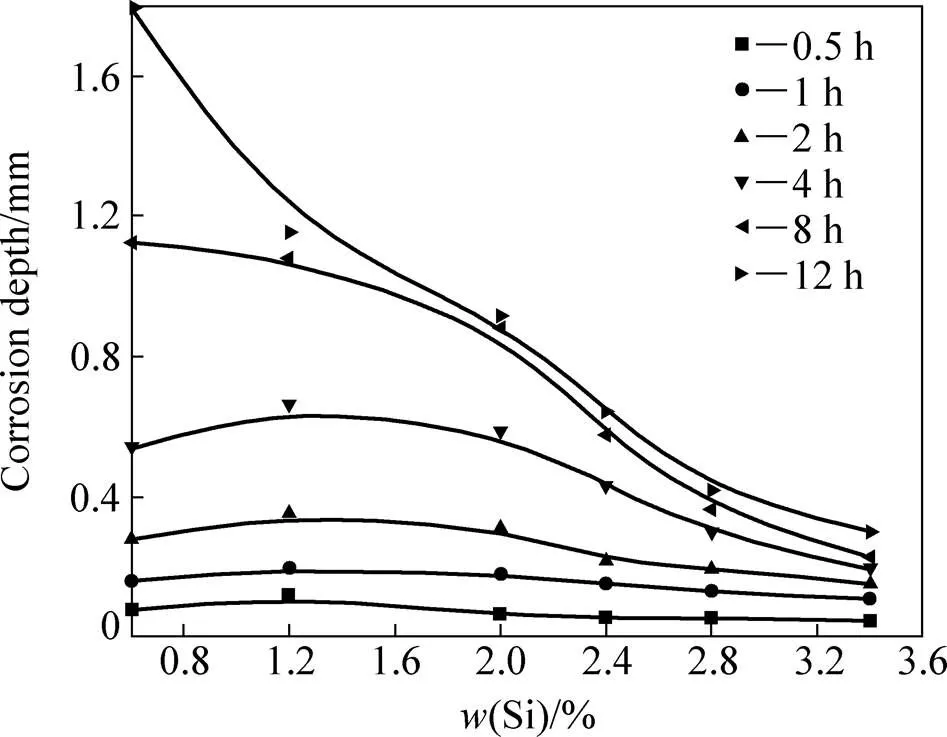

图4所示为CoMo28.5Cr16.7Si合金腐蚀厚度随Si含量的变化曲线。从图4中可以看出:1) 在腐蚀实验前期(0.5~4 h)时,随Si含量的增加,腐蚀厚度先增加后减小;2) 在腐蚀实验后期(4~12 h)时,随Si含量的增加,腐蚀厚度减小。整体上来说,随着Si含量的增加,合金耐铝液腐蚀性能提高。

表2 Co-Mo-Cr-Si 合金样品的硬度值(HRC)

图3 合金的腐蚀动力学曲线和腐蚀速率与时间的关系

图4 CoMo28.5Cr16.7Six合金腐蚀厚度随Si含量的变化曲线

2.5 腐蚀界面显微组织分析

CoMo4Cr23.8Si0.6合金耐腐蚀性能最好,腐蚀产物主要是(Co,Mo,Cr)4Al13、(Co,Mo,Cr)2Al9和(Cr,Mo)2Al13。CoMo28.5Cr16.7Si合金耐腐蚀性随着Si含量的增加而提高,腐蚀产物主要是(Co,Mo,Cr)2Al9和(Mo,Cr)Al5。不同合金的元素含量会得到不同的腐蚀产物,Mo元素较高的合金得到MoAl5化合物腐蚀产物,Cr元素较高的合金得到Cr2Al13化合物腐蚀 产物。

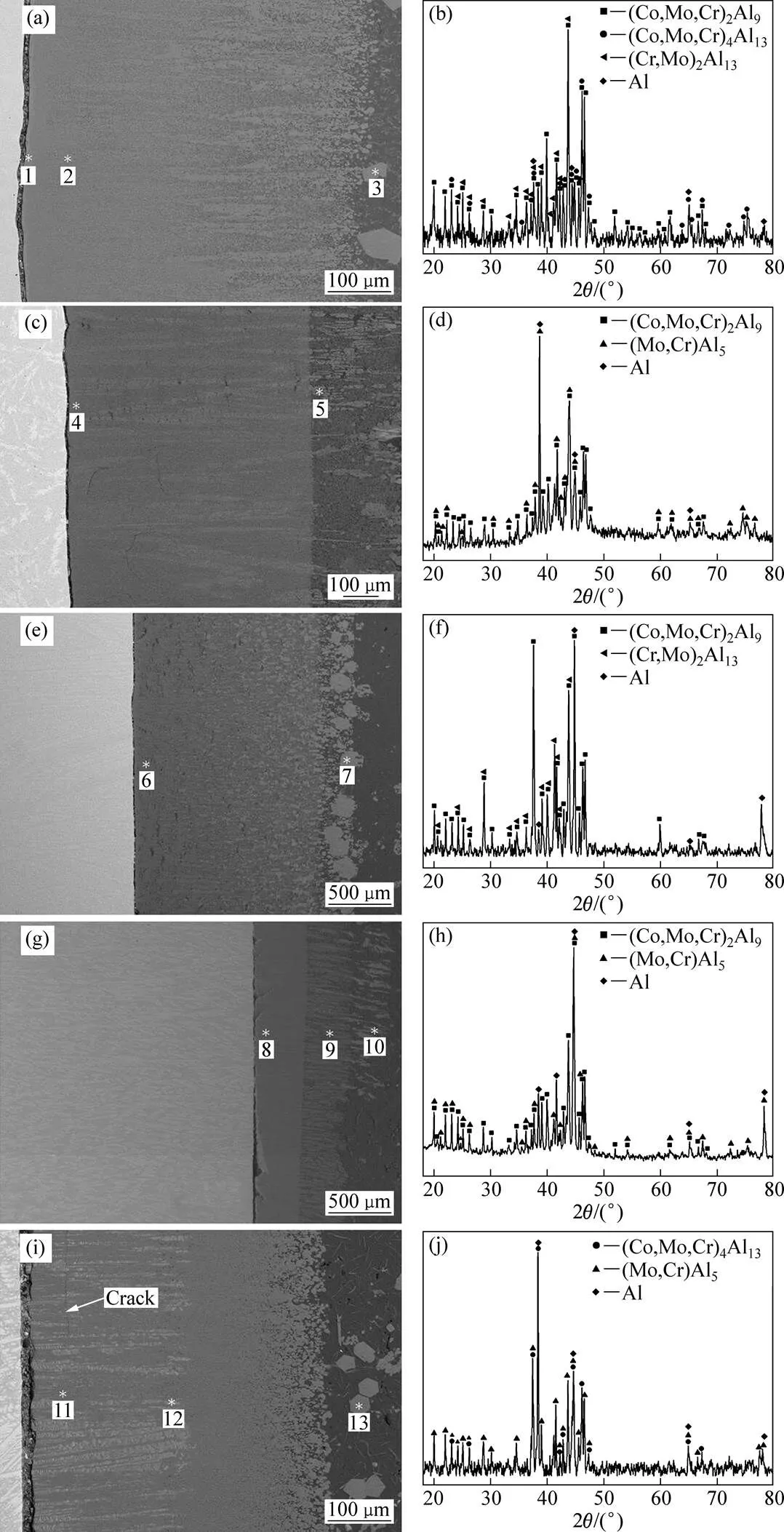

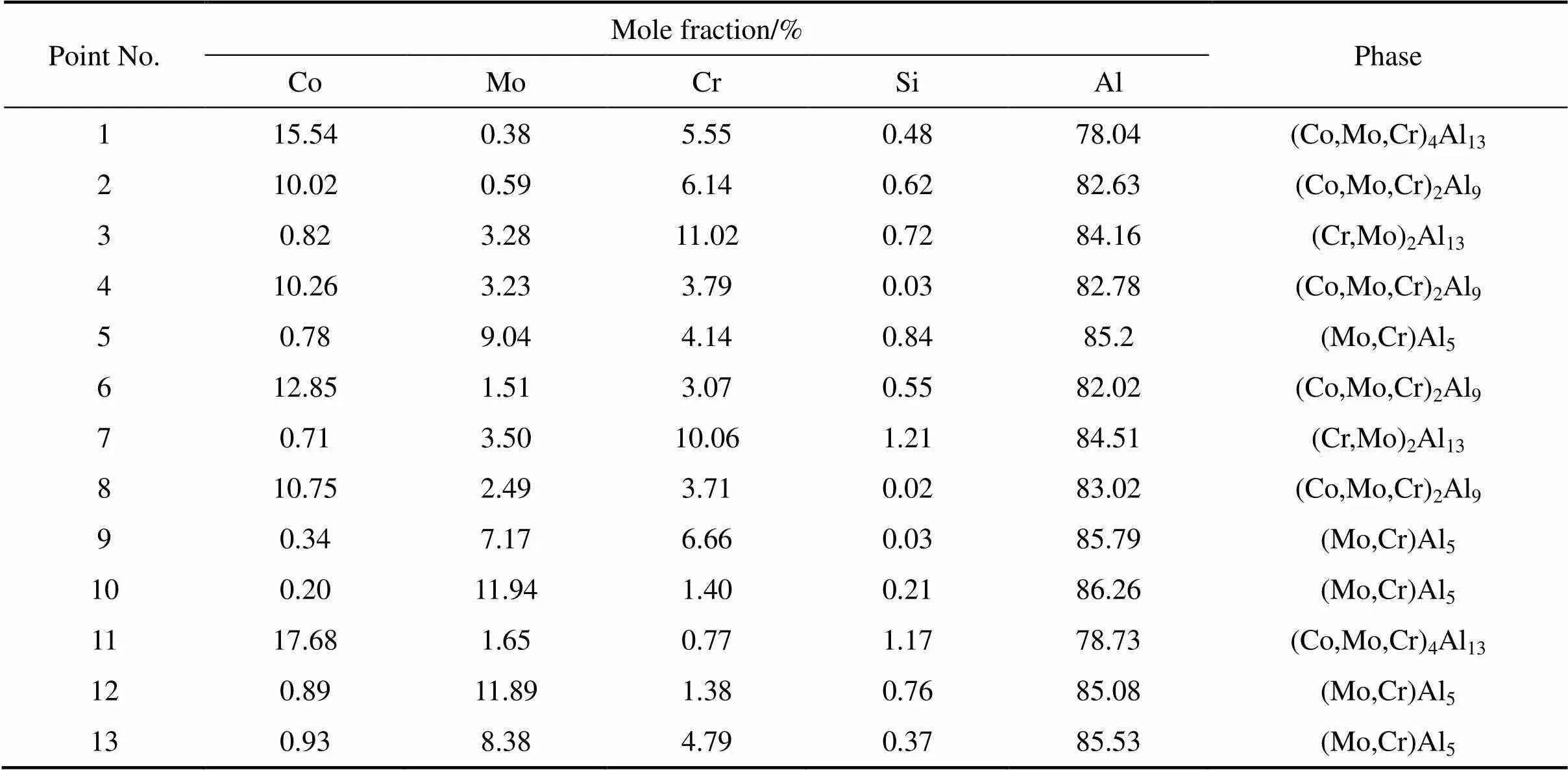

图5(a)所示为合金1在铝液中腐蚀2 h后的腐蚀界面,图中标记点的能谱结果如表3所示,参考Co-Al和Cr-Al二元相图,从表3可以得知,靠近基体的一层腐蚀产物是(Co,Mo,Cr)4Al13,灰色相是(Co,Mo,Cr)2Al9,靠近铝液的灰白色相是(Cr,Mo)2Al13。图5(b)所示为对应腐蚀产物层的XRD谱,其结果和能谱结果一致。钴的单相共溶体组织,和铝液的腐蚀层分为中间金属化合物层和多相层,腐蚀产物主要是Co4Al13、Co2Al9和Cr2Al13,Mo和Cr置换Co4Al13和Co2Al9中的Co形成(Co,Mo,Cr)4Al13和(Co,Mo,Cr)2Al9,Mo置换Cr2Al13中的Cr形成(Cr,Mo)2Al13。Si元素主要溶解在所形成的化合物和铝液中。合金1中Cr元素含量较高,且含有少量的Mo元素,腐蚀产物主要形成Cr2Al13,Mo置换Cr2Al13中的Cr形成(Cr,Mo)2Al13。

图5(c)所示为合金2在铝液中腐蚀2 h后的腐蚀界面,参考Co-Al和Mo-Al二元相图可知,得灰色腐蚀产物是(Co,Mo,Cr)2Al9,灰白色相是(Mo,Cr)Al5,(Co,Mo,Cr)2Al9相和(Mo,Cr)Al5相交替出现,图5(d)所示为腐蚀产物层的XRD谱,其结果和能谱结果一致。图5(e)所示为合金7在铝液中腐蚀2 h后的腐蚀界面,靠近基体的一层腐蚀产物是(Co,Mo,Cr)2Al9,靠近铝液的灰白色相是(Cr,Mo)2Al13,图5(f)所示为对应腐蚀产物层的XRD谱,其结果和能谱结果一致。

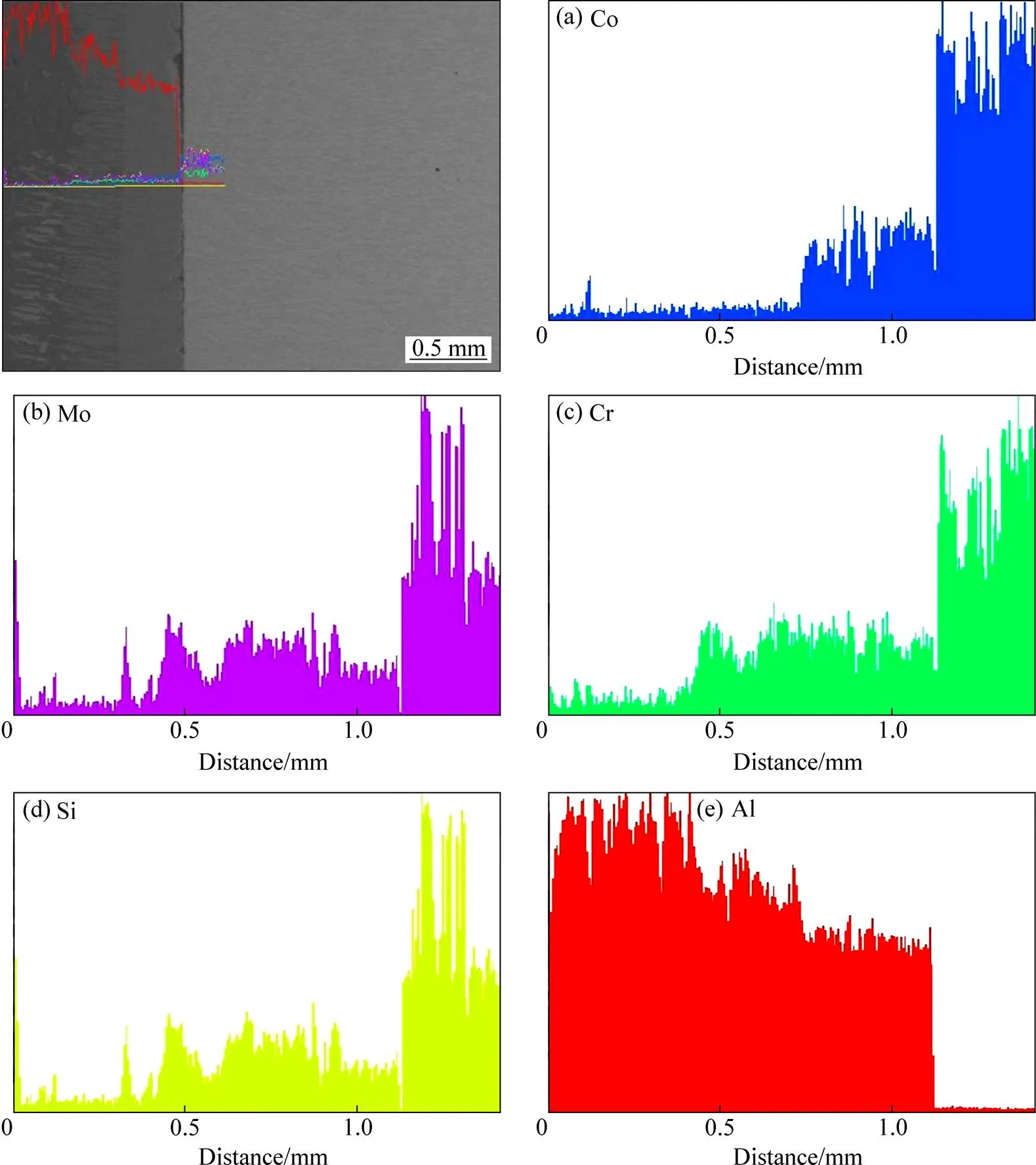

图5(g)所示为合金8在铝液中腐蚀2 h后的腐蚀界面,灰色腐蚀产物是(Co,Mo,Cr)2Al9,灰白色相是(Mo,Cr)Al5,标记点9的能谱线显示结果表明,Cr置换MoAl5中的Mo形成(Mo,Cr)Al5,Mo元素的质量比较大,在扫描电镜背散射的模式下观察时,其比原子质量衬度大,标记9和10的相都是(Mo,Cr)Al5,而标记10的相中Mo含量较多。图5(h)所示为对应腐蚀产物层的XRD谱,其结果和能谱结果一致。图6所示为合金8腐蚀界面线扫描结果。从图6中可以看出,Co元素从基体到铝液的含量递减,(Co,Mo,Cr)2Al9层化合物Co的含量较高,(Mo,Cr)Al5层化合物和铝液中含量较少,(Co,Mo,Cr)2Al9层阻挡了合金和铝液的进一步的反应,随着腐蚀时间的延长,腐蚀速率趋于平衡。Mo、Cr、Si元素在(Co,Mo,Cr)2Al9层化合物和(Mo,Cr)Al5分布基本相同,在(Co,Mo,Cr)2Al9层化合物和(Mo,Cr)Al5化合物的界面元素含量都有所增加。Al元素从铝液到基体逐渐减少,CoMoCrSi合金和铝液的腐蚀速率受到元素的溶解和扩散的影响。

图5 合金在铝液中腐蚀2 h后腐蚀产物显微组织和XRD谱

表3 图5中各点的EDS成分及各点对应相的组成

图6 合金8在铝液中腐蚀2 h后腐蚀界面的形貌及线扫描结果

图5(i)所示为合金9在铝液中腐蚀2 h后的腐蚀界面,灰色腐蚀产物是(Co,Mo,Cr)4Al13,灰白色相是(Mo,Cr)Al5,标记点13的能谱线显示结果表明,Cr置换MoAl5中的Mo形成(Mo,Cr)Al5,Mo元素的相对原子质量比较大,在扫描电镜背散射的模式下观察会比原子质量小的元素衬度大,标记12和13的相都是(Mo,Cr)Al5,而标记12的相Mo的含量较多。图5(j)所示为对应腐蚀产物层的XRD谱,其结果和能谱结果一致。过共晶组织合金,腐蚀产物主要是Co4Al13和MoAl5,Mo和Cr置换Co4Al13中的Co形成(Co,Mo,Cr)4Al13,Cr置换MoAl5中的Mo形成(Mo,Cr)Al5。Si元素主要溶解在所形成的化合物和铝液中。合金9中Mo的元素较高,含有少量的Si元素,腐蚀产物主要形成MoAl5,Cr置换MoAl5中的Mo形成(Mo,Cr)Al5。从图5(i)中可以看到明显的裂纹,由于热应力和相变等原因造成腐蚀层开裂,铝液会沿裂纹和腐蚀层扩散到基体,腐蚀的过程包括Al元素的扩散和腐蚀层的溶解。图7所示为合金9在铝液中腐蚀2 h后的腐蚀界面的面扫描结果。从图7中可以看出,腐蚀产物中Al元素含量较高,Co元素主要分布在(Co,Mo,Cr)4Al13化合物中,Mo元素主要分布在(Mo,Cr)Al5化合物中,而Cr元素在两种化合物中均有分布,Si元素的含量较少。

图7 合金9在铝液中腐蚀2 h后腐蚀界面的形貌及面扫描结果

3 分析与讨论

从动力学曲线图3可以得知,合金1耐腐蚀性能最好,原因是其组织是单一的固溶体(Co)相,并且其合金成分中Cr元素的含量最高,Cr元素的含量影响合金的耐蚀性,腐蚀产物主要是(Co,Mo,Cr)4Al13、(Co,Mo,Cr)2Al9和(Cr,Mo)2Al13。

反应机理如下:

Co-Mo-Cr-Si+Al→(Co,Mo,Cr)4Al13

(Co,Mo,Cr)4Al13+Al→Co+(Co,Mo,Cr)2Al9

(Co, Cr, Mo)2Al9+Al→Co+(Cr, Mo)2Al13

(Cr, Mo)2Al13+Al→Cr+Mo+Al

Si元素主要溶解在所形成的化合物和铝液中。腐蚀过程受到化合物的溶解和元素扩散的影响。

实验表明CoMo28.5Cr16.7Si系列合金随着Si含量的增加,合金共晶组织比例降低,合金耐蚀性提高。其反应机理也有所不同:当为0.6时,该合金的反应机理如下:

Co-Mo-Cr-Si+Al→(Co,Mo,Cr)2Al9+(Mo,Cr)Al5

(Co, Cr, Mo)2Al9+Al→Co+(Mo,Cr)Al5

(Mo,Cr)Al5+Al→Cr+Mo+Al

Si元素主要溶解在所形成的化合物和铝液中。

而当>0.6时,该合金反应机理如下:

Co-Mo-Cr-Si+Al→(Co,Mo,Cr)2Al9

(Co, Cr ,Mo)2Al9+Al→Co+(Mo,Cr)Al5

(Mo,Cr)Al5+Al→Cr+Mo+Al

Si元素同样主要溶解在所形成的化合物和铝液中。CoMo28.5Cr16.7Si合金由于共晶组织比例不同造成合金耐蚀性的差别,而共晶组织不耐Al液腐蚀。

Co-Mo-Cr-Si合金腐蚀层的具体形成机制:当Co-Mo-Cr-Si合金与铝液接触时,首先发生的是浸润现象,然后在界面处发生互扩散,主要是合金元素向铝液中扩散,导致合金与铝液界面形成扩散层。合金元素不断溶解到铝液中形成金属间化合物。由于金属间化合物与金属之间的组织结构不同,存在组织转变应力,在组织转变应力作用下,合金表面的金属间化合物会部分地剥落和溶解,金属间化合物溶解在铝液中形成新的化合物或者以原子的形式溶解在铝液中,铝原子通过扩散与基体接触,基体元素不断溶解在铝液中,形成新的金属间化合物,腐蚀层厚度逐渐增加。扩散、溶解、腐蚀层形成共同影响合金的腐蚀速率。合金在铝液中的腐蚀速率受到化合物的溶解和元素的扩散的影响,腐蚀初期合金腐蚀动力学曲线呈线性关系,随着腐蚀时间的延长,腐蚀速率逐渐趋于稳定。Co-Mo-Cr-Si合金的耐腐蚀性能与Co、Mo、Cr、Si 4种元素的含量有关,也与组织有一定的关系,共晶组织不耐铝液腐蚀。腐蚀产物随着合金成分的改变而改变,Mo元素含量较多时主要生成(Mo,Cr)Al5,Cr元素含量较多时主要生成(Cr,Mo)2Al13,Co元素的生成物同样受到其他元素的影响,生成不同的Co-Al化合物。

4 结论

1) 当Si含量为0.6%、1.2%、2.0%、2.4%时,基体为FCC-Co;当Si含量为2.8%、3.4%、5.6%时,基体转变为HCP- Co。

2) CoMo28.5Cr16.7Si合金,Si含量从0.6%增加到3.4%,Laves相比例显著增加,Laves相形状逐渐由不规则的多边形变为椭圆形,共晶组织比例减少,硬度增加;且当Si含量为1.2%、2.0%、2.4%、2.8%和3.4%时,合金的腐蚀厚度和腐蚀时间呈抛物线关系,随着Si含量的增加,Co-Mo-Cr-Si合金的耐铝液腐蚀性能越好。当Si含量为0.6%时,合金的腐蚀厚度和腐蚀时间呈线性关系,其耐腐性能最差。

3) Mo和Si元素影响着合金组织,Mo和Si元素含量增加,Laves相比例增加。

4) CoMo4Cr23.8Si0.6合金耐腐蚀性能最好,腐蚀产物主要是(Co,Mo,Cr)4Al13、(Co,Mo,Cr)2Al9和(Cr,Mo)2Al13,但其硬度明显偏低;具有高硬度的 CoMo28.5Cr16.7Si合金耐腐蚀性随着Si含量的增加而提高,腐蚀产物主要是(Co,Mo,Cr)2Al9和(Mo,Cr)Al5,其中共晶组织耐蚀较差。

[1] YAO M X, WU J B C, YICK S, XIE Y, LIU R. High temperature wear and corrosion resistance of a Laves phase strengthened Co-Mo-Cr-Si alloy[J]. Materials Science and Engineering A, 2006, 435/436(3): 78−83.

[2] CAMERON C B, FERRISS D P. Tribaloy intermetallic materials: New wear and corrosion resistant alloys[J]. Anti-Corrosion Methods and Materials, 1975, 22(4): 5−8.

[3] YAO M X, WU J B C, LIU R. Microstructural characteristics and corrosion resistance in molten Zn-Al bath of Co-Mo-Cr-Si alloys[J]. Materials Science and Engineering A, 2005, 407(1/2):299−305.

[4] PRZYBYLOWICZ J, KUSINSKI J. Laser cladding and erosive wear of Co-Mo-Cr-Si coatings[J]. Surface & Coatings Technology, 2000, 125(1/3): 13−18.

[5] CHO J Y, ZHANG S H, CHO T Y, YOON J H, JOO Y K, HUR S K. The processing optimization and property evaluations of HVOF Co-base alloy T800 coating[J]. Journal of Materials Science, 2009, 44(23): 6348−6355.

[6] NAVAS C, CADENAS M, CUETOS J M, DAMBORENEA J D. Microstructure and sliding wear behaviour of Tribaloy T-800 coatings deposited by laser cladding[J]. Wear, 2006, 260(7/8): 838−846.

[7] TANG N, LI Y P, KOZUMI Y, KUROSU S, CHIBA A. Experimental and theoretical research on interfacial reaction of solid Co with liquid Al [J]. Corrosion Science, 2013, 73: 54−61.

[8] TANG N, LI Y P, KURORU S, KOIZUMI Y, MATSUMOTO H, CHIBA A. Interfacial reactions of solid Co and solid Fe with liquid Al[J]. Corrosion Science, 2012, 60: 32−37.

[9] TANG N, LI Y P, KURORU S, KOIZUMI Y, KUROSU S, CHIBA A. Interfacial reaction between Co-Cr-Mo alloy and liquid Al[J]. Corrosion Science, 2013, 75: 262−268.

[10] ZHANG Xian-man, CHEN Wei-ping. Review on corrosion-wear resistance performance of materials in molten aluminum and its alloys[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(6): 1715−1731.

[11] SCHEID A, SCHREIMER W H, DOLIVEIRA A S C M. Effect of temperature on the reactivity between a CoCrMoSi alloy and 55 wt% AlZn baths[J]. Corrosion Science, 2012, 55: 363−367.

[12] YIN Fu-chen, ZHAO Man-xiu, LIU Yong-xiong, HAN Wei, LI Zhi. Effect of Si on growth kinetics of intermetallic compounds during reaction between solid iron and molten aluminum[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(2): 556−561.

[13] BALLOY D, TISSIER J C, GIORGI M L, BRIANT M. Corrosion mechanisms of steel and cast iron by molten aluminum[J]. Metallurgical and Materials Transactions A, 2010, 41(9): 2366−2376.

[14] ZHANG X M, LI X M, CHEN W P. Interfacial reactions of duplex stainless steels with molten aluminum[J]. Surface and Interface Analysis, 2015, 47(6): 648−656.

[15] 娄本浊. 从耐腐蚀性能看高温熔铝坩埚的选材[J]. 材料保护, 2009, 42(3): 71−72. LOU Ben-zhuo. Selection of materials of cast iron crucible for high-temperature aluminum melting with respect to corrosion resistance[J]. Journal of Materials Protection, 2009, 42(3): 71−72.

[16] 罗洪峰, 吴 晶, 陈维平. 金属材料在铝液中腐蚀行为的研究[J]. 材料科学与工艺, 2014(2): 92−96. LUO Hong-feng, WU Jing, CHEN Wei-ping. Corrosion behavior of metals in molten aluminum[J]. Materials Science & Technology, 2014(2): 92−96.

[17] 肖华强, 陈维平. H13 钢在铝液中的熔蚀−磨损行为与交互作用机理[J]. 中国有色金属学报, 2017, 27(1): 89−96. XIAO Hua-qiang, CHEN Wei-ping. Corrosion-wear behavior and synergy mechanism of H13 tool steel in molten aluminum[J].The Chinese Journal of Nonferrous Metals, 2017, 27(1): 89−96.

[18] 张国志, 肖汉杰, 贾光霖,岳宝祥,高允彦. 镀铝用铸铁坩埚组织与性能的研究[J]. 铸造, 1998(6): 31−34. ZHANG Guo-zhi, XIAO Han-jie, JIA Guang-lin, YUE Bao-xiang, GAO Yun-yan. Research on Microstructure and Properties of Cast Iron Crucible for Al Plating[J]. Foundry, 1998(6): 31−34.

[19] 陈维平, 方思聪, 曾 勇, 吴 晶, 罗洪峰. 钨和H13 钢的耐铝液腐蚀−磨损性能与机理[J]. 中国有色金属学报, 2013, 23(11): 3127−3134. CHEN Wei-ping, FANG Si-Cong, ZENG Yong, WU Jing, LUO Hong-feng. Corrosion-wear resistant performance and mechanisms of tungsten and H13 steel in molten aluminum[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(11): 3127−3134.

[20] JIANG Song-lin, YIN Fu-cheng, ZHANG Ming-hua, ZHAO Man-xiu, LI Zhi. 800℃ section of the Co-Cr-Mo-Si quaternary system[J]. International Journal of Materials Research, 2014, 105(12): 1191−1201.

[21] 蒋松林. Co-Cr-Mo-Si体系相关系及其耐液锌腐蚀性能的研究[D]. 湘潭: 湘潭大学, 2014: 39−47. JIANG Song-lin. Phase equilibrium of the Co-Cr-Mo-Si quaternary system and corrosion resistance in molten zinc bath[D]. Xiangtan: Xiangtan University, 2014: 39−47.

[22] LIU R, XU W, YAO M X, PATNAIK P C, WU X J. A newly developed Tribaloy alloy with increased ductility[J]. Scripta Materialia, 2005, 53(12): 1351−1355.

[23] ANTONY K C. Wear-resistant cobalt-base alloys[J]. JOM, 1983, 35(2): 52−60.

[24] PRZYBYLOWICZ J, KUSINSKI J. Laser cladding and erosive wear of Co-Mo-Cr-Si coatings[J]. Surface & Coatings Technology, 2000, 125: 13−18.

[25] SIMS C T. A contemporary view of cobalt-base alloys[J]. JOM, 1968, 21(12): 27−42.

Microstructure and corrosion resistance in liquid Al bath of Co-Mo-Cr-Si alloys

LIU Yong-xiong1, CHEN Xin2, YIN Fu-cheng1, OU Lin-fang1, LI Zhi1, ZHAO Man-xiu1

(1. Key Laboratory of Materials Design and Preparation Technology of Hunan Province, School of Materials Science and Engineering, Xiangtan University, Xiangtan 411105, China; 2. Hunan Testing Institute of Product and Commodity Supervision, Changsha 410007, China)

By SEM-EDS and XRD and other means, the effects of Mo, Cr and Si on the microstructure and corrosion resistance of Co-Mo-Cr-Si alloys in liquid aluminum at 700℃ were investigated. The results show that, when(Si)<2.8%, the crystal structure of (Co) is FCC; when(Si)≥2.8%, the crystal structure of (Co) is transformation to HCP. Laves phase ratio increases with the increase of Mo and Si content. Alloy CoMo4Cr23.8Si0.6 has the best corrosion resistance, but it is not hard because of single solid solution matrix. The hardness and corrosion resistance of CoMo28.5Cr16.7Sialloy enhances with the increase of Si content, the corrosion products are mainly (Co, Mo, Cr)2Al9and (Cr, Mo)7Al45. When the content of Mo is high, the main compound is (Mo,Cr)Al5. When the content of Cr is high, the main compound is (Cr, Mo)7Al45.

Co-Mo-Cr-Si alloys; microstructure; molten aluminum; corrosion

Projects(51771160, 51471141) supported by National Natural Science Foundation of China; Project(15A179) supported by Key Project of Education Department of Hunan Province, China; Project(2015KYJH09) supported by Scientific Project of Quality and Technical Supervision Burean of Hunan Province, China

2017-07-24;

2017-11-15

YIN Fu-cheng; Tel: +86-731-58292213; E-mail: fuchengyin@xtu.edu.cn

国家自然科学基金面上项目(51771160,51471141);湖南省教育厅重点项目(15A179);湖南省质量技术监督局科研计划(2015KYJH09)

2017-07-24;

2017-11-15

尹付成,教授,博士;电话:0731-58292213;E-mail:fuchengyin@xtu.edu.cn

10.19476/j.ysxb.1004.0609.2018.10.10

1004-0609(2018)-10-2033-10

TG146.1

A

(编辑 李艳红)