稀释技术在高湿气溶胶颗粒浓度检测中的应用

2018-11-16孙白宇杨雅琪

孙白宇, 左 炀, 李 兵, 杨雅琪, 余 徽

(四川大学 化学工程学院,成都 610005)

0 引 言

流化床干燥实验是重要的化工原理实验之一。实验时,流化床上部会排放含有大量细小粉尘颗粒物的高湿尾气,若未经分离,将不利于实验室的环保及学生的安全健康。因此,实验室引入了旋风分离器或布袋除尘器等除尘装置对流化床尾气进行处理。为验证和保障除尘器排出的气体符合国家空气质量标准[1],需对含尘气体颗粒物粒径分布及浓度进行在线检测。

目前常用的测量方法包括化学分析法、重量法、β射线吸收法[2]、微量振荡天平法、电子低压冲击法[3]及光散射法[4]等方法,前4种方法均为间歇测量法且无法获得颗粒粒径分布[5-7];电子低压冲击法及光散射法能在线检测颗粒浓度及粒径分布;光散射法由于其精度高、适用性好、价格相对低廉等特点[8],而广泛用于诸多测试中。

由于流化床尾气湿含量较高,颗粒物粒径和折射率易因湿分冷凝而发生改变[9],不利于光散射法对颗粒物粒径分布及浓度的在线检测及对除尘器除尘效率的定量评价。基于此,本文提出一种加热和稀释相结合的实验方法,用于屏蔽因湿分造成的颗粒物粒径分布偏移。此方法作为教学和实验的一部分,将利于在本科专业实验向学术研究转变的过程中,培养学生严谨的科研态度和方法。

1 高湿气溶胶颗粒粒径偏移

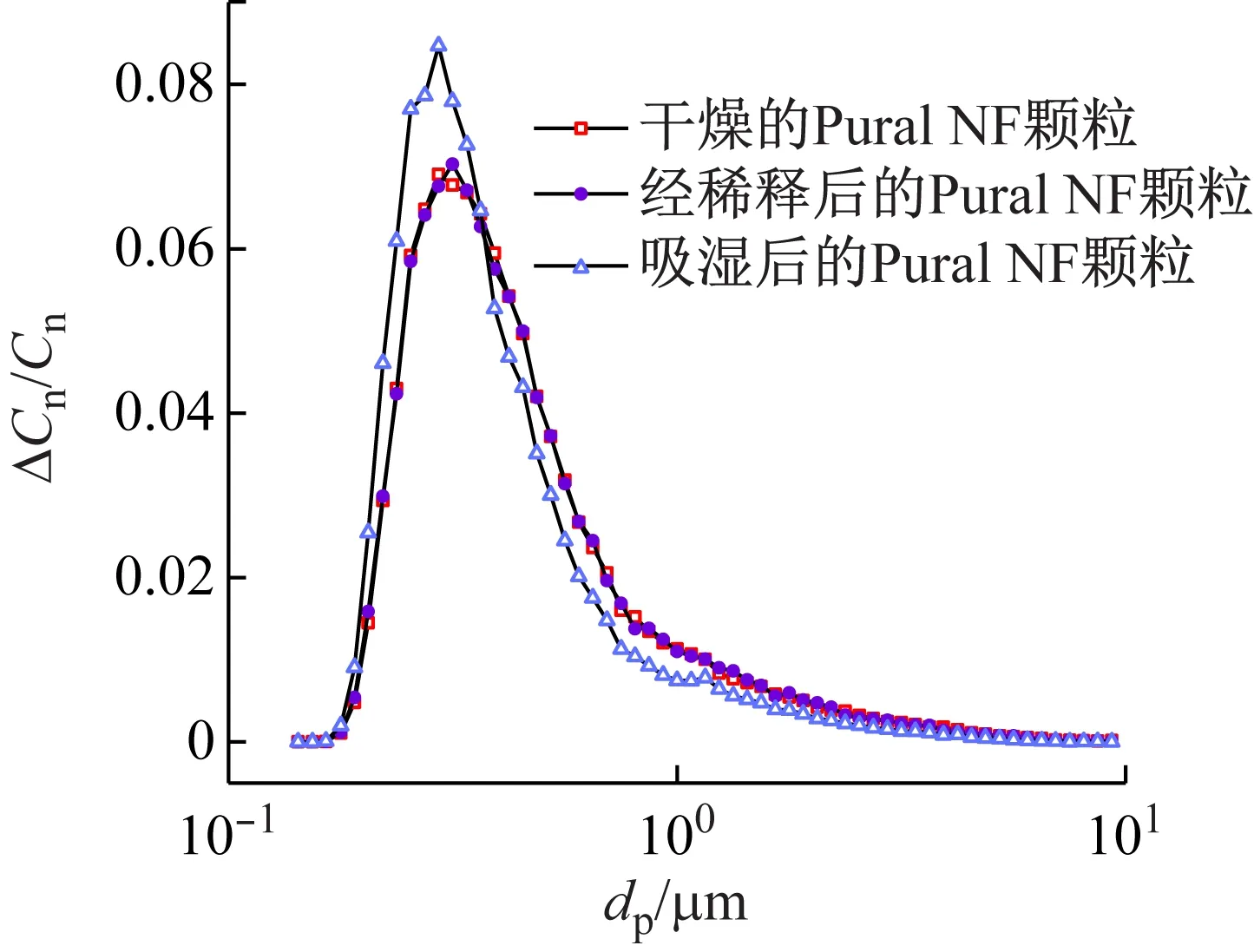

实验使用Palas®RBG 2000分别将干燥、自然吸湿状态的Pural NF颗粒(主要成分为γ-Al2O3)分散为气溶胶原气,对比不同状态颗粒粒径分布以表征高湿颗粒物粒径分布的偏移情况。在未接入稀释器的情况下,使用光散射粒径谱仪测量了两种状态的气溶胶原气的粒径分布;接入稀释器后又单独测量了吸湿颗粒气溶胶原气的粒径分布。测量结果如图1所示。

图1 不同状态气溶胶原气的粒径分布

由图1可知,吸湿后的颗粒与干燥颗粒的粒径分布明显不同。吸湿后颗粒的粒径分布整体向颗粒粒径减小的方向偏移,且0.3 μm左右颗粒的浓度比明显增加。以粒径为0.294 μm的颗粒为例,在干燥状态下浓度比为0.069,自然吸湿状态下为0.084,增加了22.7%。实际操作过程中,气溶胶中携带的颗粒在高湿环境中不仅会吸湿,同时还可能因湿分冷凝使粒径和折射率发生显著变化,导致光散射仪的检测结果出现偏差。因此,为了保证测量数据的可靠性,有必要屏蔽因湿分混入对测量结果的影响。

当稀释气体(空气)的温度为20.4 ℃,相对湿度为3.5%时,将吸湿粉尘对应的气溶胶原气通过稀释器,此时检测到的颗粒粒径分布与干燥颗粒的粒径分布重合较好,说明合适操作条件下稀释器有望解决测量高湿环境下颗粒粒径分布偏移的问题。在线检测高湿气溶胶颗粒粒径分布时,为了获得准确的测量结果,需对液滴在稀释器内的蒸发特性进行研究。假设图 1中偏差较大的粒径区域0.2~5 μm为系统中液滴的尺寸范围,下文将在此范围内探寻液滴完全蒸发的操作条件。

2 临界蒸发曲线

为了探讨尺寸为0.2~5 μm的液滴在稀释器中是否完全蒸发,需知液滴在稀释器内的停留时间。进入VKL 10的稀释气体流量为45 L/min,气溶胶原气流量为5 L/min,稀释器的三维结构及尺寸参数如图2所示。

因实验难以直接测量液滴在稀释器内的停留时间,遂采用计算流体力学(CFD)的方法分析液滴的停留时间。结果显示,液滴在稀释器内完全蒸发的极限停留时间为32.9 ms。

通过理论计算对稀释器内影响液滴蒸发速率的因素进行了分析[10]。原气与稀释气体混合后的状态为计算的初始状态,考察稀释气体温度、湿度、液滴数量浓度(单位为:P·cm-3,其中P为粒子数)对5 μm液滴完全蒸发时间的影响[11-14],结果如图3~5所示。

图3 不同气相温度下液滴的蒸发时间和出口温湿度

图4 不同气相相对湿度下液滴的蒸发时间及出口气相温湿度

图5 不同浓度液滴的蒸发时间和出口温湿度

液滴温度为20 ℃时,32.9 ms内不同数量浓度的5 μm液滴恰好完全蒸发,将此操作条件作为稀释器的临界操作条件。结合上述计算结果,绘制临界操作曲线如图6所示。

3 实验研究

为了验证临界蒸发曲线对在线检测系统操作条件的指导价值,探寻在线检测系统合适的操作条件,本文设计了高湿气溶胶颗粒物粒径分布和浓度检测实验。

3.1 实验装置

结合加热与稀释两种干燥原理设计实验装置如图 7所示。图中,空气经空气压缩机进入冷冻干燥机进行降温并排出过程中凝结的水分,经硅胶干燥剂进一步降低配气中的含湿量,再经恒温水浴锅对配气进行加热,降低其相对湿度,最后作为稀释气体进入稀释器。高湿的采样气溶胶原气进入稀释器,在高温低湿气体的稀释下,采样气体中的水滴及颗粒物表面的湿分均被蒸发。经稀释后的采样气体进入光散射粒径谱仪,检测得到气溶胶中颗粒物的数量浓度及粒径分布。

为了保证测量结果的准确性,气溶胶采样过程非常关键。《固定污染源排气中颗粒物测定与气态污染物采样方法》[15]中规定,烟尘采样器需采用等速采样原则。由于Welas Digital 2000的采样流量一定,常用的恒定采样器截面改变采样流量实现等速采样的方法不适用。为此,设计了一套恒流量变截面的采样装置,针对不同主体气速更换相应口径采样头,避免在采样过程中带来的颗粒浓度及粒径分布偏差。

此过程中使用的主要仪器及其关键参数如下:Welas Digital 2000量程0.2~40 μm,光散射粒径谱仪浓度范围1~106P·cm-3,VKL 10稀释器稀释气与原气流量45∶5 L/min,含尘气体颗粒粒径<20 μm。为了保证实验使用的关键设备处于合适的操作状态。分别讨论Welas Digital 2000光散射粒径谱仪和VKL 10稀释器合理的操作条件及相关指标。

3.1.1VKL10

VKL 10稀释器主要用于高湿气溶胶颗粒浓度在线检测系统中对混入湿分的处理。其稀释比例取决于稀释气体压力,压力为0.25 MPa时,稀释比例为1∶10。此时稀释气与原气的流量为45∶5 L/min。

3.1.2WelasDigital2000

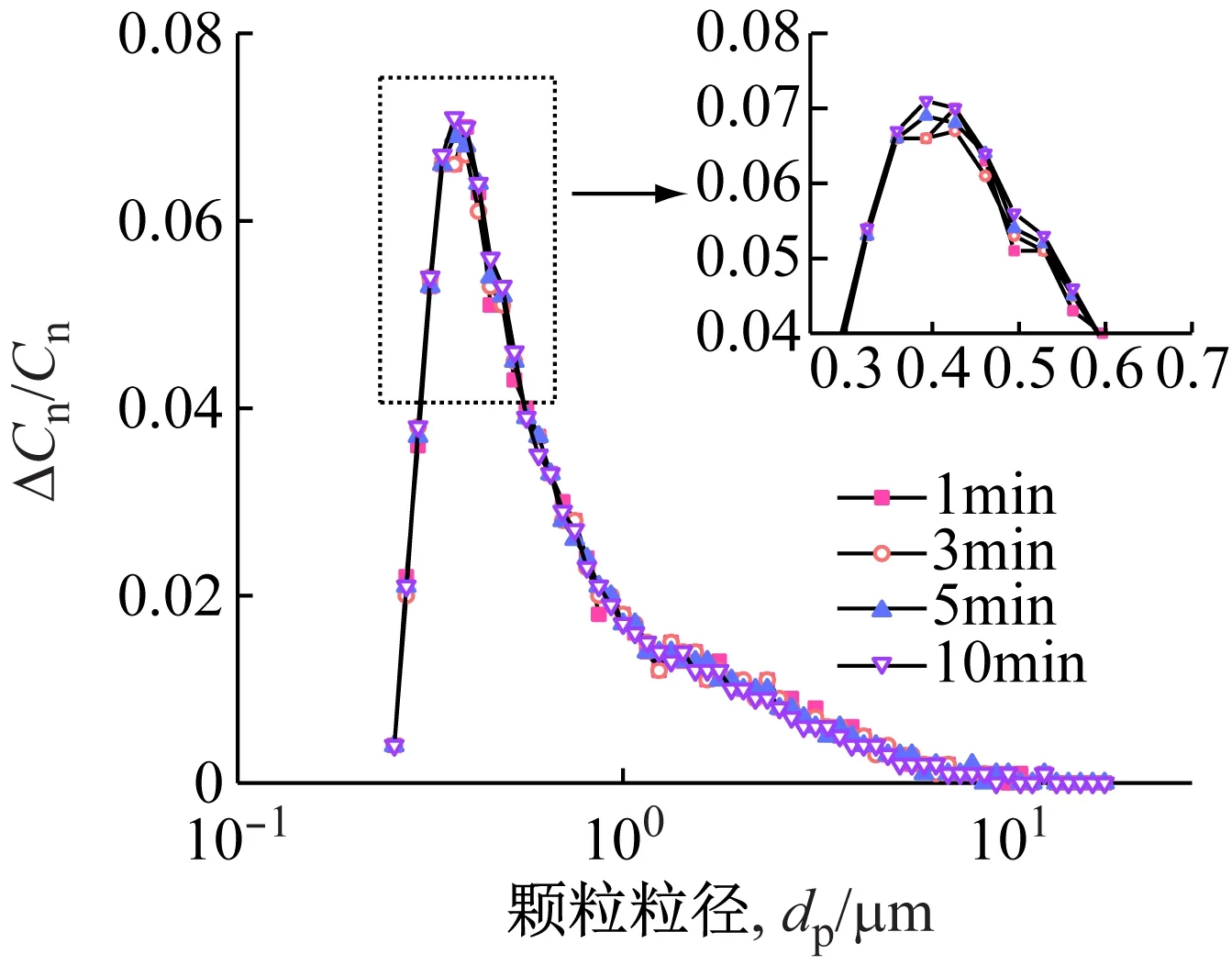

Welas Digital 2000是一台基于光散射原理的颗粒物浓度及粒径分布测量仪器。测量时,需使用PDControl软件及CalDust 1100标准粉尘对仪器进行校准并选取合适的量程和测量时间。本文结合实验粉尘Pural NF的粒径分布特征,选取0.2~10 μm的量程。通过实验测定了测量时间分别为1、3、5、10 min的粒径分布数据,对比如图8所示。由图可见,颗粒粒径为0.4 μm处4次测量结果之间差异较为明显。测量结果随时间的增加趋于稳定。测量时间为5和10 min的两组数据差别较小,可认为5 min时,测量结果已趋于稳定,检测结果可靠。

图8 不同测试时间下颗粒粒径分布

Welas Digital 2000测量结果的可靠性取决于颗粒速度偏移率及颗粒重合率两个指标。颗粒速度偏移率指颗粒通过传感器时的速度与仪器要求速度之间的相对偏差,此值较大时,测量得到的颗粒浓度明显偏低,应对后置过滤器进行清灰处理。颗粒重合率指2个或多个颗粒在经过传感器时重叠信号数占总信号数量的比值,此值较大时,测量得到的颗粒浓度减小,粒径变大,应适当减小采样浓度或增加稀释倍数。

测量时,为排除上述因素带来的误差,PDControl软件会实时更新速度偏移率及颗粒重合率的数据。软件以绿色标识(<10%)可接受,以黄色标识警告,以红色标识不能接受。通常测量应在绿色标识下进行。

3.2 粒径分布对比

使用在线检测系统对高湿气溶胶原气进行在线测量。检测过程中,硅胶干燥器的吸湿能力逐渐下降而使稀释气体的湿含量增加。稀释气体湿含量变化时,对气溶胶颗粒物的粒径分布进行了多次测量,得到了粒径分布与出口气相相对湿度的关系,如图9所示。此时气溶胶原气的颗粒物浓度为2×105P/cm3,温度为20 ℃。

图9 不同进口相对湿度下颗粒的粒径分布

由图9可知,稀释器出口气相相对湿度为17.2%时,检测到的粒径分布与干燥颗粒的粒径分布较为吻合;当湿度增加为20.9%时粒径分布偏差较为微弱;当湿度进一步增加到22.3%时,粒径分布已可观察到明显偏移。

假设检测到的粒径分布与干燥颗粒粒径分布的偏移均由液滴的混入导致。在临界蒸发曲线的指导下选取合适的操作条件,通过理论计算得到了出口临界相对湿度约为20.7%,与实验值吻合,验证了临界蒸发曲线的合理性及对稀释器操作条件的指导意义。

4 结 论

为了屏蔽气溶胶中颗粒物因水分凝结而导致的粒径分布偏移,本文提出一种对高湿气溶胶进行加热和稀释的处理方法,获得了以下结论:

(1) 稀释与加热相结合的方法可以用来屏蔽流化床除尘装置尾气因湿分混入而导致的颗粒粒径分布偏移。

(2) 得到了Welas Digital 2000适宜的操作条件:单次测量时长为5 min,颗粒速度偏移率及颗粒重合率应小于10%。

(3) 通过理论计算得到了稀释器内液滴的临界蒸发曲线,可用于指导稀释器操作参数的选择。如在采样气相温度为20 ℃时,欲使采样气体中的水分完全蒸发,稀释器出口气相温度应不低于16 ℃,相对湿度不高于23%。

(4) 结合上述研究成果建立了高湿气溶胶颗粒浓度在线检测实验系统,保证了实验室的环境安全,同时也丰富了流化床干燥实验的内容,有利于培养学生严谨的科研态度及创新精神。