乳品厂管道设计与施工要点

2018-11-16李瑞国李洪亮刘培勇田延军陈文广黄婧

李瑞国,李洪亮,刘培勇,田延军,陈文广,黄婧

(齐鲁工业大学(山东省科学院),山东省食品发酵工业研究设计院,济南250013)

0 引 言

乳品厂输送物料、工艺水以及清洗液的管道有严格的卫生要求。通过正确的管材选择、合理的管路设计以及高质量的管道施工,并配合有效的清洗灭菌管理,能够有效避免或降低管道内壁形成生物膜的风险。生物膜就是微生物相互粘结并附着在管道内壁的黏性物质。超过90%的微生物的生成发生在生物膜上,生物膜能提供微生物生长的营养源,利于微生物的聚集与生长[1]。生物膜表面的多糖层能保护微生物免受杀菌剂的破坏,普通的清洗、消毒难以将生物膜去除。因此,管路设计的策略就是降低形成生物膜的风险,从而进一步控制微生物、内毒素、可溶杂质、可见异物等污染因素,降低污染风险。本文将重点探讨在管道的设计和施工中应遵循的具体标准和指导原则。

1 管道设计要点

1.1 材料选择

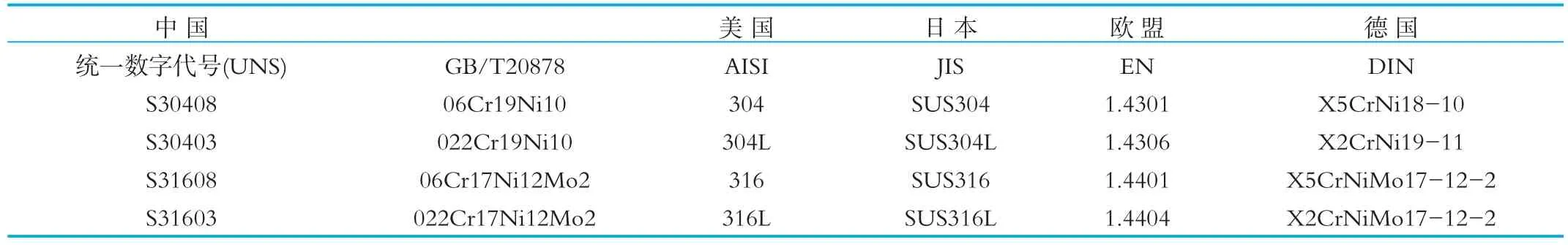

乳品管道选用的材料应表面光洁、平整、易清洗或消毒、耐腐蚀、不与物料发生化学反应,首选是优质卫生级不锈钢管,常用的牌号有304、316、304L、316L等。由于各个国家和地区执行不同标准的不锈钢管,其外径、壁厚以及配套的阀门管件有较大的尺寸差异,因此,在设计和施工中要根据具体项目类型统一选材标准,避免造成后续采购和施工困难。

304不锈钢的碳含量小于0.08%,铬含量18%~20%,无磁性,焊接性能良好,材料表面形成的耐腐蚀钝化膜,即使在高温、高压、湿热环境下也不会遭到破坏。304L不锈钢的碳含量小于0.03%[2],比304有更好的焊接性能和耐腐蚀性。316和316L不锈钢增加了钼元素,耐腐蚀性较304、304L更强。优质卫生级不锈钢管是乳品管道的上佳选择,可有效抵抗各种离子对管材造成孔状腐蚀,降低了微生物及其他杂质附着的风险。

1.2 光洁度要求

管材表面粗糙度一般用R a(是指材料表面高度偏差的平均数)表示,单位是μm,R a值越大,表面越粗糙。乳品厂管道要求使用抛光处理过的不锈钢管材,通常要求管材内表面Ra≤0.65μm,外表面Ra≤0.8 μm。

清洗验证表明,在管道内预先放置105个可检测附着颗粒,定速清洗,内表面Ra=2.4μm的管材经过30 min冲洗,表面仍留存103个以上附着颗粒,达不到可接受的清洗标准;内表面R a=0.65μm的管材经过3~4 min冲洗可将附着颗粒降低到103个以下,达到可接受的清洗标准;而内表面R a=0.42μm的管材经过4 min冲洗可将附着颗粒降低到102个以下[3],达到更高的清洗标准。

表1 各国卫生级不锈钢标准对照

可见,管材表面粗糙度与管道系统清洗的质量与时间有着密切的关系,R a越小,管道内微生物附着能力越差,管路清洗成本也就越低。

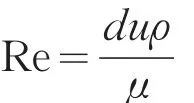

1.3 设计流速

管道中流体的湍流状态对抑制微生物在管道内壁附着有比较好的效果。理想状态下,光滑不锈钢管道中的流体转变为湍流状态的雷诺数R e为2 300。在实际应用中,一般控制雷诺数R e在3 000~8 000范围内。雷诺数Re计算公式如下:

式中:d为管道直径,m;u为物料流速m/s;ρ为物料密度,kg/m3;μ为动力黏度,Pa·s。

图1 流体状态示意

针对乳品厂内输送介质的不同,需要控制不同的最佳流速。对于乳品、工艺水系统,流速过高会引起管道腐蚀,通常以不超过3m/s为宜,对于小直径的管道,当管内流速为1.5 m/s时,就会产生较大的压力损失,因此,乳品及工艺水系统一般选择流速1.5~3 m/s为宜,能达到湍流状态,就不宜再提高流速了。对于乳品常用的板式热交换器建议使用较低的流速,控制在1.2~1.4 m/s为宜,以避免板面遭到腐蚀。酸乳等粘性物料可降低流速到0.5~1.0 m/s。洁净低压压缩空气的流速一般控制在8~15m/s。饱和蒸汽的流速可选择20~30m/s。

1.4 规避死角

借鉴《美国机械工程师协会生物加工设备标准》2016版(ASM E BPE 2016)对于死角的定义,是指当管路或容器使用时,能导致产品污染的区域(deadleg:an area of entrapment in a vessel or piping run that could lead tocontamination of the product.)[4]。可见,死角为微生物繁殖提供了机会并导致“生物膜”的形成,从而引起微生物等指标超标,造成产品污染。同时ASM E BPE规定“所有的物料接触表面都应具有能被清洗介质清洗到的可能,并应该达到工艺清洗流程所确定的清洗效果”。

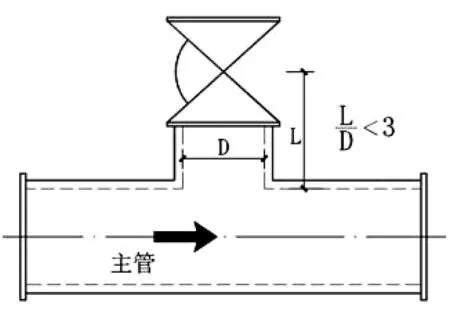

工程上通常采用“3D”规则来量化规避死角,其具体含义可理解为“当L/D<3时,认为此处没有死角”。ASM E BPE规定:L是指“流动侧主管内壁到使用点阀门中心(或支路盲板)的距离”,D是指“非流动侧支路管道的内径”。当然在实际设计和施工中,L/D值越小越好,例如生物发酵行业普遍推行更为严格的“2D”规则。

图2 3D规则

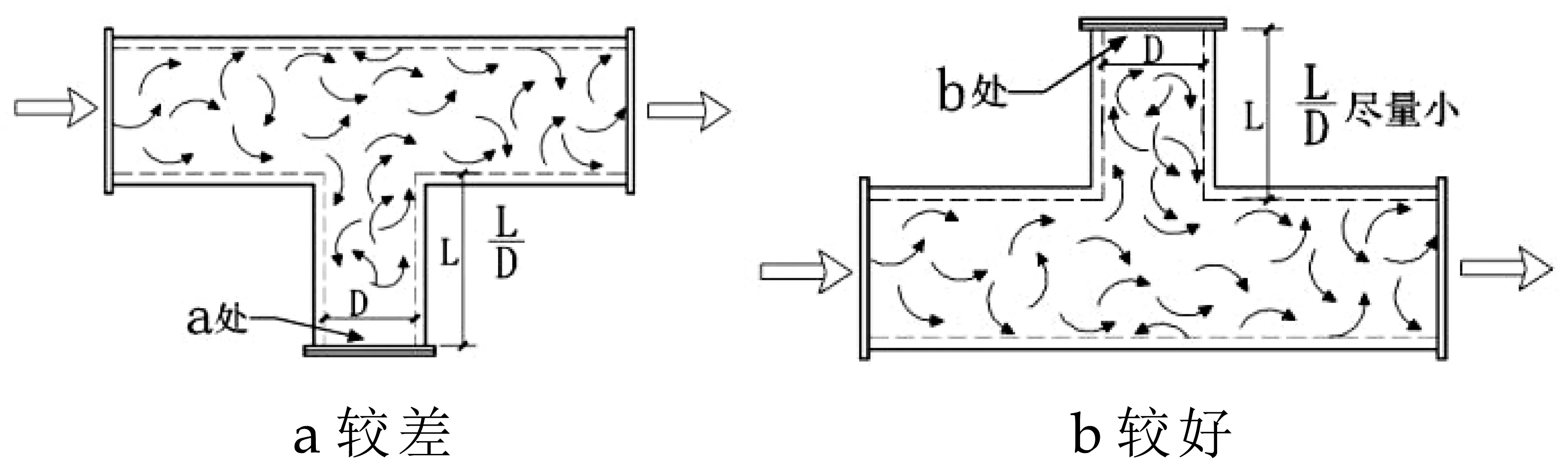

死角消毒和清洗验证表明,小于“3D”死角的管道支路区域很快能达到预定的消毒温度和要求的清洗标准。而大于“3D”的死角,即使增加流速,也很难达到可接受的清洗标准和消毒温度。因此,死角是影响管路清洗效果的关键因素,避免死角的常规方法有以下几种:

⑴在管道连接仪表和管件时,要使用短出口(符合“3D”规则)标准直角三通,并且三通向上或者水平安装,以防止积液。

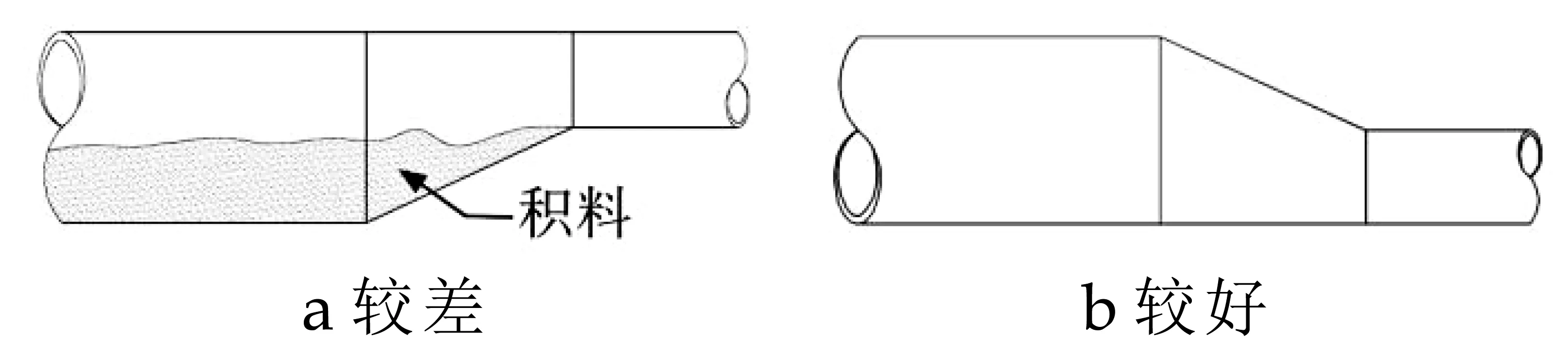

图3 短出口直角三通的连接

在管路CIP清洗时一般选取1.5~2 m/s的经验流速。图3a连接方式的支路管件(仪表或阀门)a处极易积存物料,需要增加流速和清洗时间才能保障清洗效果。但当L/D>6时,即使采用2.5 m/s的清洗流速、20 min的清洗时间,也不能将残存物料颗粒降低到1‰以下[5],达不到预设的清洗标准。由于清洗效果不佳,乳品中的矿物质、脂类、糖类、蛋白质极易在管路a处积存形成乳垢,产生卫生隐患。

图3b连接方式的支路管件(仪表或阀门)b处较难积存物料,当L/D<3时,采用2m/s的清洗流速,10~20 s即可将b处残存物料颗粒降低到1‰以下[5],达到可接受的清洗标准。因此,符合“3D”规则的管道连接方式在实际生产中既能保障清洗效果,还能大幅节约清洗剂、水、电等清洗能耗。

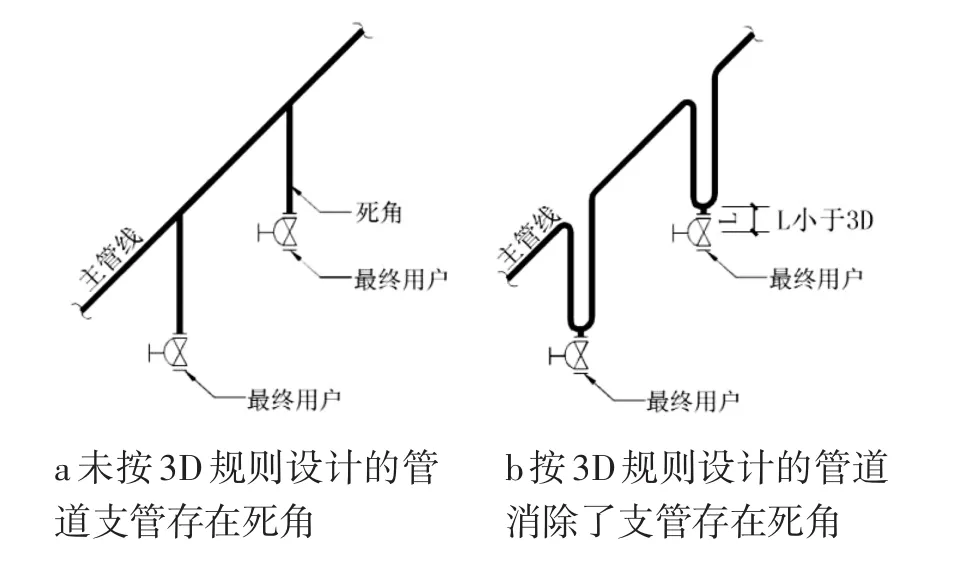

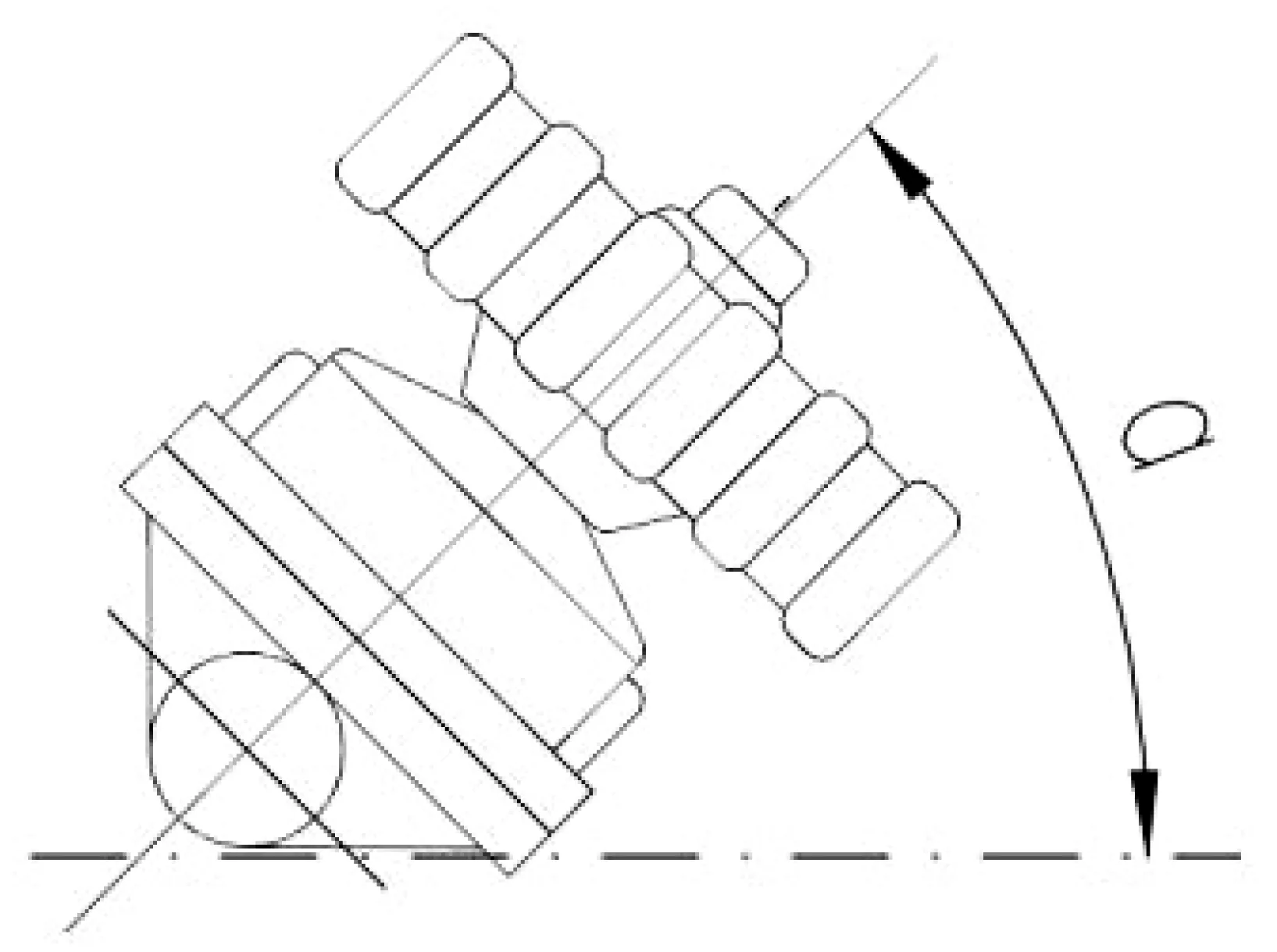

(2)在管道与设备连接时,主管路往往距离最终使用点较远,难以控制支管长度。在这种情况下,可采用“U”型管路来解决问题。尽管这样会增加管道投资,但能减小生产失败的风险。

图4 3D规则的应用

图4 a是乳品进入储罐、发酵罐等最终使用点的管路常用连接方式,阀门前段进料管道存在死角,较难清洗,为实现该进料管路的单独清洗,往往需要在使用点前阀门处增加清洗回路。如改用图4b连接方式则避免了死角,虽然增加了物料管道长度,但也相应减少了CIP回程管路,关键是保障了良好的清洗效果。

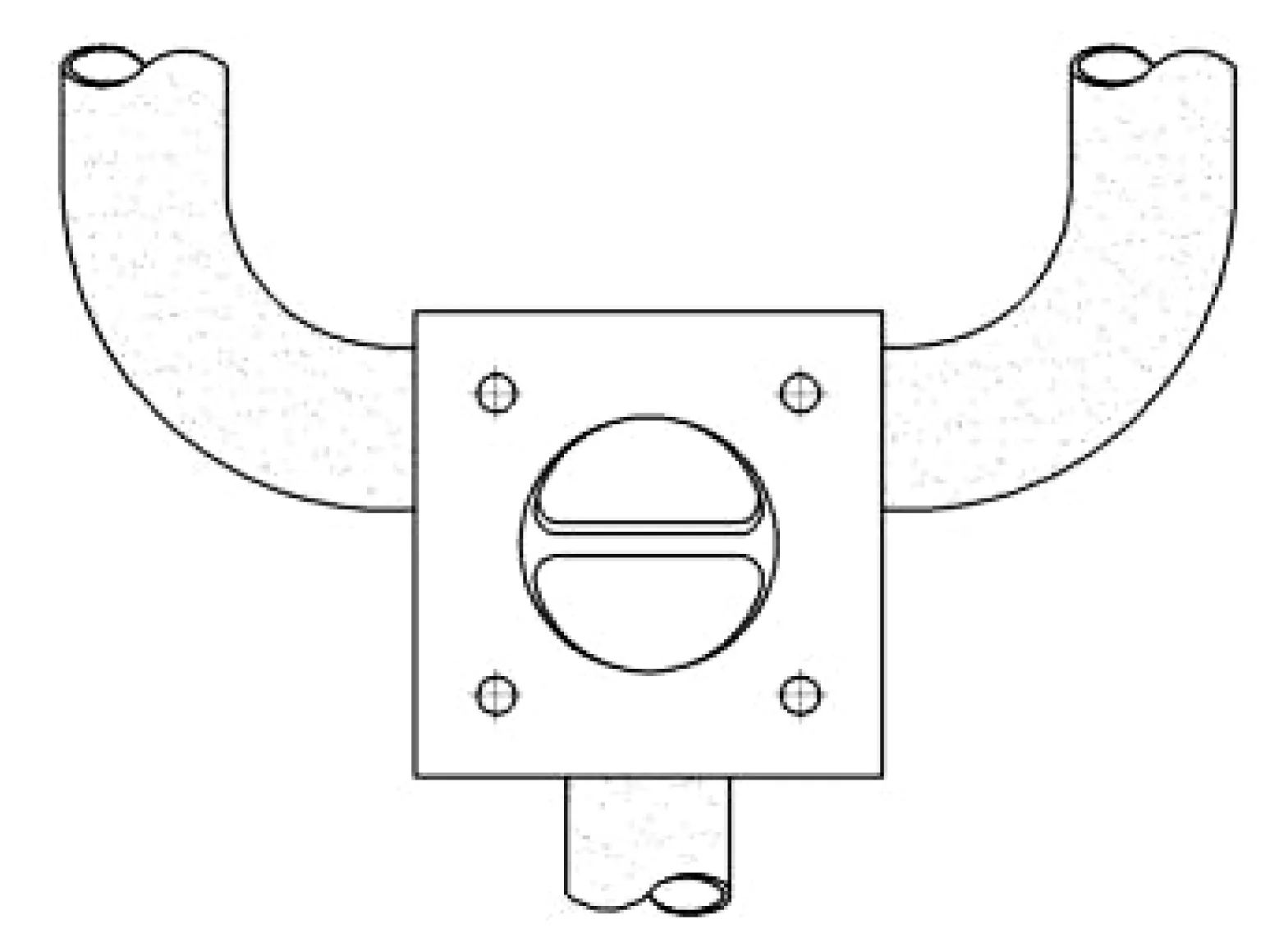

(3)对于小于DN 25的物料管道,采用隔膜阀与“U”型弯卡箍连接时,会造成使用点死角超过“3D”规则。如果改用手工焊接,虽然能够满足“3D”规则,但焊口质量非常不稳定,管道内部焊口不平整,会造成物料残留,影响管路清洗效果。选用T型零死角阀门来连接管件或设备,能较好的解决上述问题。

图5 T型零死角隔膜阀结构图

⑷在管路连接方面,首选短平对接焊接接头,其次推荐使用卫生卡箍连接,为降低死角,选用短焊接卡箍较为合适。管径大于DN 100的管道也可采用法兰连接,应选用高颈焊接法兰,高颈焊接法兰焊接后其内径可与管子内径一致,不会在内部产生凹槽而造成清洗困难。

以上规避死角的方法在乳品、工艺水以及清洗液管道系统中应予严格执行,但对于洁净蒸汽系统、压缩空气系统,因其管道内部环境苛刻,不利于微生物滋生,污染风险小,可参照执行“3D”规则等规避死角的方法。

1.5 系统自排净

管道系统的设计和安装要求保持适当的连续坡度,以确保系统在清洗、维修时能够完全排净。管道上的组件、仪表也必须做到自排净。

⑴管道的走向宜尽可能的直接和最短,较短的管路系统可设置2%的坡度,而较长的管路可以设置1%的坡度。在系统最低点安装放净阀或可拆卸卡箍等附件。

实际生产中,一些乳品厂的管道系统由于坡度混乱造成自排净性能不佳,往往增加洁净压缩空气系统吹扫残余物料。然而,在实际使用中,这种方法的效果并不十分理想。当残余物料未能充满管道横截面时,大部分空气会从液面上方排掉,起不到作用。此外,使用压缩空气增加了生产成本,也带来压缩机油进入管道系统的风险。

⑵当水平管路变径时,应采用底平型的偏心异径管,以减少管道集气并可使管道完全排尽,同心异径管只能用在垂直管线上。

图6 管道水平变径示意

⑶隔膜阀安装在水平管道上时,应根据其制造参数考虑一定的排空角度,便于阀门完全排空。

图7 隔膜阀安装角度

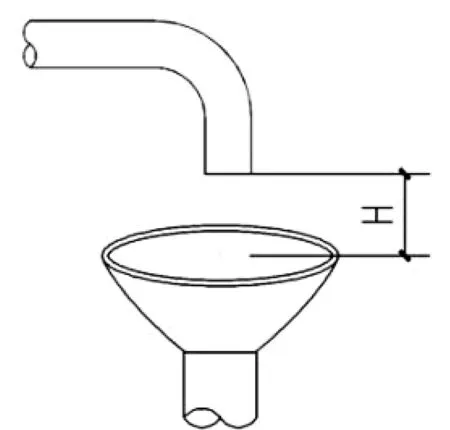

⑷当排放管路通入地漏或水槽时,需要与接收点保持一定的安全距离(H),一般H为25 mm,可防止反吸。

图8 排放点的安全距离

2 管道的施工要点

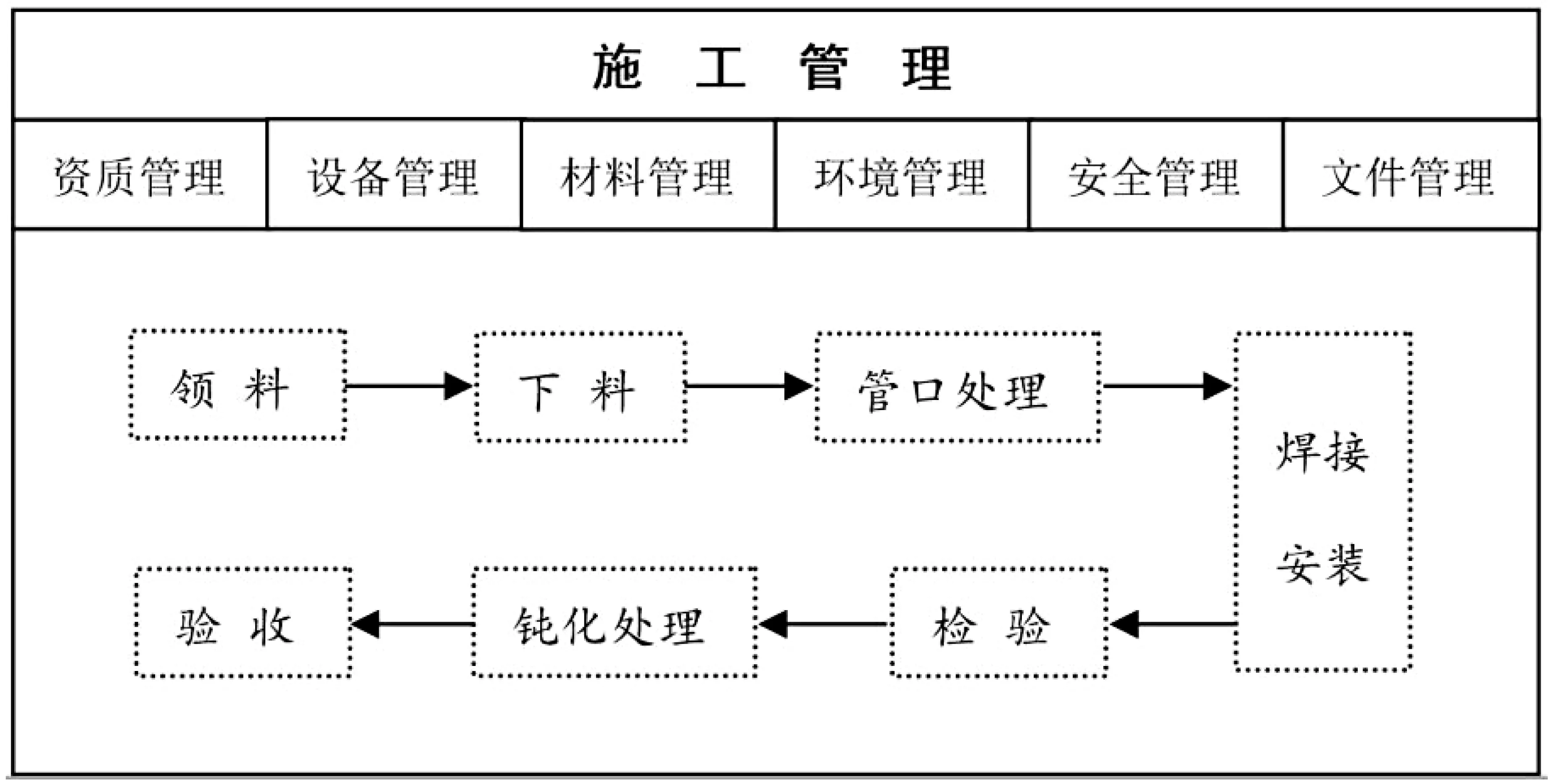

2.1 施工流程

在乳品厂管道安装过程中,需要重点管控“管口处理、轨道自动焊接、焊缝检查、坡度控制、钝化处理”等关键环节,其目的是保障管道内部光洁、平整、易清洗或消毒。具体施工管理流程见图9。

2.2 施工准备

施工现场清扫干净,设置洁净预制间用于预制件的焊接使用,确保焊接气和保护气纯度达到99.999%以上。根据管道施工图制定合理的安装施工方案,选择所需的材料,计算数量,并从仓库领料。

图9 管道施工流程图

2.3 管口处理

根据安装方案切割预定长度的管道,管材固定后充气保护,使用专用割管机切管,不加润滑剂,端面使用管道铣平机去除毛刺。检验管口是否平直、正圆、干净,符合要求后进行封堵处理。

2.4 自动焊接

管道系统(管径DN 15~DN 100)推荐使用轨道自动焊,以确保焊缝质量稳定一致。预制件需要在洁净预制间内焊接完成,首先调整焊机参数进行试焊,试焊合格后,记录参数并保留焊样。正式焊接时,先通高纯氩气,点焊连接,然后轨道自动焊,实时记录焊缝表。焊接时要确保管口表面干燥,管材内部保护气达到相应浓度,焊接参数要及时根据试焊参数调整。薄壁不锈钢管可以不开坡口,通过母材自熔,实现无间隙组对焊接。预制管件焊接完成后进行管道系统现场安装,打好支撑,注意调整好坡度,现场轨道自动焊,并做好文件记录。

2.5 焊缝检验

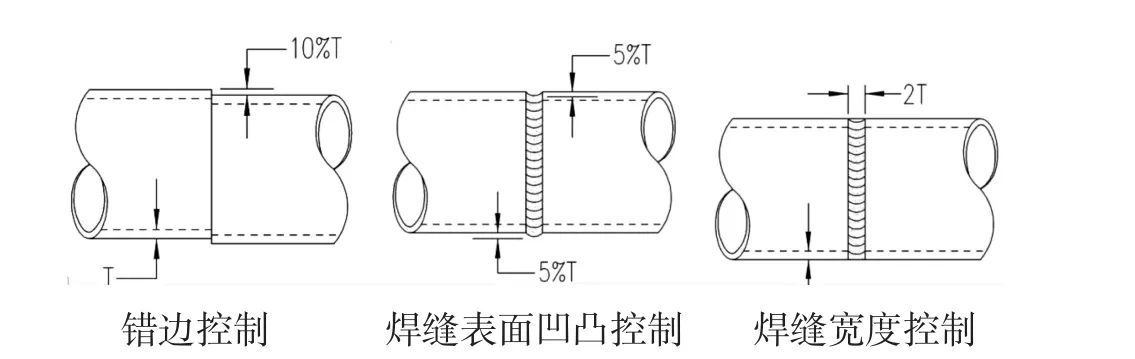

管道焊接过程中,每道焊缝都需仔细检查。外焊缝采用目视检查,内焊缝采用内窥镜检查。具体要求为:焊口内外侧平直、光洁,无划伤、裂纹、烧穿、咬边、未焊透、气孔、夹渣等现象;内外表面无斑渍、氧化,焊缝颜色控制在3级以内;最大允许的错边量是管壁厚的10%;焊缝表面内外突出或凹陷的高度不超过管壁厚度的5%;焊缝表面宽度为管壁厚度的2~3倍。

特别是常温奶的无菌管线和无菌灌装机区域,应严格要求配置使用管道内窥镜检查,除了检查焊接状况外,还应包括后续管道内部清洗效果的内窥镜检查。

图10 焊缝质量控制示意图

2.6 钝化处理

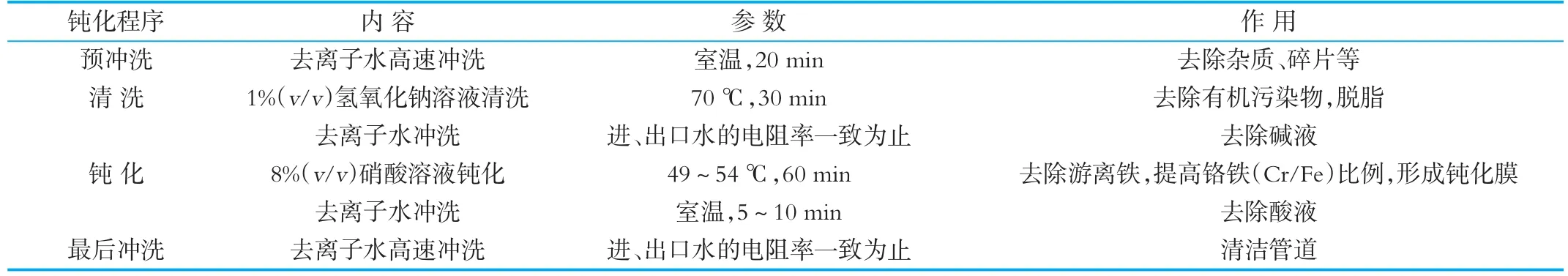

管道系统在压力试验合格后要进行钝化处理。钝化有助于恢复不锈钢管道在焊接过程中因高温、金属熔化而破坏了的钝化膜,有效去除污物和游离铁离子,提高钝化膜中铬元素比例,增强管道抗腐蚀性。以流体循环钝化法为例,主要包括预冲洗→清洗→钝化→最终冲洗等几个环节,具体参数详见表2。管道系统钝化检测合格后,再经过清洁杀菌,即可交付验收或使用。

3 小结

乳品厂管道系统在材料选择、连接方式、密封要求、清洗消毒、施工管理以及验收标准等方面有着严格的标准要求。借鉴和遵循成熟的ASM E BPE标准能够保障设计、采购、施工等各阶段的行为符合GM P要求,从而确保工程项目顺利通过各国政府机构(如CFDA、FDA)的监管和认证。

表2 流体循环钝化程序表