牛乳加工中热稳定性的研究进展

2018-11-16华欣春曲鹏王彩云

华欣春,曲鹏,王彩云

(1内蒙古乳业技术研究院有限责任公司,呼和浩特010110;2内蒙古伊利实业集团股份有限公司,呼和浩特010110)

0 引 言

牛乳作为一种天然的饮品,富含人体必需的多种营养成份,同时也是微生物包括致病菌良好的“培养基”,为了满足乳制品的卫生要求,热处理是牛乳加工中常用的工艺。热处理对牛乳中蛋白质、乳糖和矿物盐造成不同程度的物理化学变化,出现沉淀、结块和水乳分离等热稳定性问题,所以研究热处理对乳制品热稳定性影响对于乳品工业至关重要。

超高温瞬时灭菌(UHT)是牛乳最常见的热处理工艺,其工艺关键点在于杀菌温度和时间的组合,以及在杀菌前的升温过程和杀菌后冷却过程,要满足细菌效果和化学效果的要求,必须综合考虑对牛乳的热处理强度,如果热处理强度过高就会导致牛乳蛋白质变性过度、破坏矿物盐和酪蛋白胶束平衡关系,出现沉淀、结胶或水乳分离的现象。如果热处理强度过低,又会导致芽孢杀菌不彻底、酶类不能有效钝化,从而导致在货架期中出现酸败、发苦、结块和水乳分离等现象。所以牛乳在热处理后的变化、影响其热稳定性的因子及其牛乳热稳定性评估方法也成为乳企的研究热点。

1 牛乳的不同热处理工艺

牛乳在加工过程中为实现不同的目的需要对其进行加热处理,在原奶收集后为了控制微生物的繁殖,通常会将牛乳冷却在6℃以下,而牧场为了保证原奶微生物控制会使用60℃左右加热10 s左右,然后再冷却到6℃以下运输至加工厂。

牛乳加工成不同的液态产品时,有不同的加工工艺,就纯奶而言通常的产品有巴氏奶、ESL奶和UHT奶。三种加工工艺主要区别在于热处理的目的和强度的差异,如下表不同热处理的加工工艺的温度时间组合及差异,可以达到的微生物杀灭效果有所差异[1-2]。不同热处理工艺的灭菌效果见表1。

1.1 间接UHT和直接UHT

为实现商业无菌的产品,必须使用UHT杀菌及无菌灌装工艺,UHT杀菌分为直接式杀菌和间接式杀菌,直接式杀菌又分为喷射式和浸入式两种,间接式杀菌分为管式、板式、刮板式、保持式灭菌等多种类型。间接杀菌和直接杀菌对牛乳的化学效果和微生物效果对比见表2:

表1 不同热处理工艺参数及微生物杀灭效果

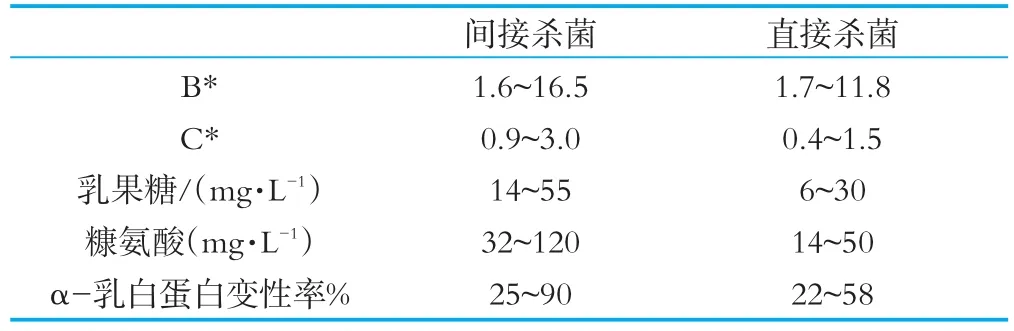

表2 直接杀菌和间接杀菌的对比

间接UHT和直接UHT加工牛乳的化学变化差异主要由于加热方式不同,其温度变化曲线不同导致,两者在达到相同灭菌效果时(或热处理强度F0值),间接UHT(图1b)的热负荷远远大于直接UHT(图1a),所以直接式杀菌的热负荷产物较少,且乳清蛋白变性率较低。

图1 直接杀菌和间接杀菌的温度变化曲线

1.2 UHT与保持式灭菌

通常在牛乳杀菌后如果是无菌灌装会选择冷灌装,而在杀菌后是洁净灌装或超洁净灌装都要热灌装,并且在灌装后再通过二次灭菌(保持灭菌)实现微生物的杀灭而实现商业无菌,保持灭菌一般在较低温度30 min左右时间批次杀菌,其与间接UHT灭菌对比见表3[4-5]。两者主要差异是热负荷强度,由于保持灭菌的热负荷强度高,所以其加工牛奶发生强烈美拉德反应,最终产品的蒸煮味和褐变较间接UHT更加严重。

表3 UHT杀菌和保持杀菌的对比

2 牛乳在加热过程中发生的变化

2.1 密度变化

牛乳的密度与温度、组成相关,在20℃时牛乳的密度约为1.03 g/cm3,此时脂肪为液态,低于10℃时脂肪会凝固,此时牛乳的密度约为1.2 g/cm3。牛乳在5~40℃随温度升高密度降低,非脂乳固体成分增加,牛乳的密度增加。温度大于40℃时,牛乳的密度值变化很小,所以一般测定牛乳密度时要先加热到40℃,然后降低到特定的温度进行测定,目的是确保脂肪最大限度的转化为液态[4]。

牛乳的密度与其黏度密切相关,而黏度是影响热处理关键指标,如下分析牛乳在热处理过程中黏度的变化。

2.2 黏度变化

牛乳主要成分为水、蛋白质、脂肪、乳糖、矿物盐和维生素,整体为一类乳浊液,生乳为一种非牛顿流体,而经过均质或脱脂乳则表现为牛顿流体特性,首先在加热过程中随着温度变化其黏度也随之变化,脱脂乳或均质全脂乳在UHT加热过程中黏度随温度从常温到100℃有降低趋势,而100℃至140℃过程中黏度值显上升趋势,并在140℃达到峰值。牛乳(非生乳)在一定范围内恒定温度和不同剪切速率条件下其黏度值基本保持不变[4]。

2.3 酸度变化

牛乳的酸度分为自然酸度和发酵酸度,一般合格原奶总酸度在12~18oT,为弱酸体系,pH值在6.6~6.8之间(温度25℃)。牛乳的酸度随热处理温度的升高而升高(pH值降低),而在高温处理时酸度升高(pH值降低)主要因为酸的形成,而热处理后冷却的牛乳酸度都会有所降低,主要因为二氧化碳的损失。牛乳酸度越高热稳定性越差,越容易凝固[6]。

2.4 pH值的变化

牛乳的pH值和酸度存在一定的负相关性,pH值越低其酸度越高,但受牛乳种类、加工条件等因素影响,牛乳在经过热处理后其pH值会发生改变,一般在经过UHT处理后的牛乳其pH值会有所降低,表4为不同加工工艺对牛乳的pH值和钙离子的影响[1]。

表4 不同加工工艺对牛乳pH和钙离子浓度的影响

2.5 钙离子和矿物盐平衡的变化

钙在牛乳中以胶体磷酸钙、磷酸钙和游离钙离子三种形式存在,并且三种形式以动态平衡方式存在(矿物盐平衡),在加热过程中矿物盐平衡会发生偏移[7],但传统检测方法无法在高温条件下(140℃)检测钙离子的含量,Lew is开发了一种在高温条件下检测钙离子的设备,其试验结果得出在高温热处理时游离钙离子含量会降低,矿物盐平衡会向胶体磷酸钙方向移动,更多的钙离子进入酪蛋白胶束内部,但这种矿物盐平衡的移动会在牛乳冷却后恢复常温状态(Lew is,见4的配图)。磷酸钙和柠檬酸钙的溶解度极低,平衡过程中受到温度、离子强度、pH改变等多种因素影响,矿物盐平衡如图2所示:

图2 牛乳矿物盐平衡图示

2.6 蛋白质的变化

2.6.1 酪蛋白

乳蛋白在温和热处理不影响乳蛋白的一级结构和肽键,而是作用于二级和三级结构。酪蛋白是一种相对热稳定性的蛋白质,酪蛋白溶液于100℃下加热30 min,几乎没有变化;在140℃以上的温度加热时,开始凝固[8]。

酪蛋白的脯氨酸能阻止蛋白质凝聚的氢键形成,120℃加热1 h有近50%酪蛋白去磷酸化,去磷酸化后的酪蛋白热稳定性更好,结合更少的游离钙离子[9]。酪蛋白在加热时会发生水解,长时间高温处理后部分酪蛋白会转化为非蛋白氮,但对于UHT杀菌时此变化很小。κ-酪蛋白对酪蛋白胶束有保护作用,其位于酪蛋白胶束的表面,它也是决定酪蛋白胶束热稳定性的关键因素。

2.6.2 乳清蛋白

乳清蛋白主要组成为α-乳白蛋白、β-乳球蛋白、血清白蛋白、免疫球蛋白等。牛乳经过热处理后,其感官的变化与乳清蛋白的热变性相关,牛乳高温加热后,由于乳球蛋白变性而使黏度增大。乳清蛋白为热敏蛋白,一般在超过70℃热处理就会发生不同程度的变性[10],巴氏杀菌乳清蛋白变性率达10%~20%,直接UHT达40%~60%,间接UHT达70%~90%[11]。

乳清蛋白的变性与热处理的温度和时间相关,77.5℃加热60min或90℃5min就彻底变性,乳清蛋白变性并不直接沉淀,而是与酪蛋白结合在酸化时共沉淀,其在加热过程β-乳球蛋白与酪蛋白胶束表面的κ-酪蛋白通过巯基二硫键结合[1,4,12,13]。

2.6.3 酪蛋白与乳清蛋白相互作用

乳清蛋白在70~100℃温度热处理过程中变性,其中β-乳球蛋白与酪蛋白胶束的κ-酪蛋白相互结合,而α-乳白蛋白通过与β-乳球蛋白形成复合物间接与酪蛋白胶束结合[8]。当pH值较高时(>7.0)加热时,乳清蛋白不和酪蛋白结合,此时牛乳的热稳定性更好,可见乳清蛋白与酪蛋白结合后降低了酪蛋白的热稳定性,而且两者的结合依赖于pH值的变化,pH越高结合越小,pH大于7.0时两者几乎不再结合,且牛乳热稳定性随pH升高而增强,可见酪蛋白胶束在不与乳清蛋白结合的状态下热稳定性非常好[14]。

2.7 乳脂肪的变化

乳脂肪主要成分为甘油三酯,大于40℃后以液体形态存在,高温处理牛乳会抑制脂肪的自发氧化,但脂肪酸及其残基有可能被氧化,有的氧化产物会影响产品的风味,如腥味、金属味等。氧化反应的程度与溶解氧的含量、储存温度相关[15]。

2.8 乳糖的变化

乳糖是牛乳主要的糖水化合物,普通热处理对乳糖没有太大的改变,但强烈的加热会造成乳糖分解,尤其浓缩乳较为明显,加热反应生成有机酸和乳果糖,有机酸主要为甲酸、乳酸和丙酮酸等,也会导致牛乳pH值得下降[16]。

2.9 褐变反应

牛乳在高温热处理会发生褐变反应,主要是酪蛋白的末端氨基酸残基的氨基与乳糖的羰基发生反应,也就是美拉德反应。温度越高处理时间越长,褐变的程度越强。牛乳中添加尿素会促进褐变反应,主要是尿素的氨基参与和乳糖的褐变反应。同时发现尿素会起到保护蛋白氨基的作用,而且作用与酪蛋白胶束的四级结构而促进其热稳定性[4]。

3 影响牛奶热稳定性的因子

热稳定性是牛奶重要的加工特性之一,牛乳在灭菌(热处理)时抵抗凝胶的能力。其实确保牛奶通过加热处理后可以加工成形状稳定并且在货架期内稳定的产品。国内外有很多研究证明,牛乳的热稳定性(UHT)与其组分含量、pH值和微量的矿物盐相关,而且即使是相同来源的牛乳其组分和热稳定性也会有变化,其热稳定性是多种因子共同综合影响的结果。

3.1 膜滤技术对牛奶组分的改变应用对牛奶热稳定性的影响

膜滤技术(微滤、超滤、纳滤和反渗透)在浓缩脱脂奶后,酪蛋白胶束直接容易形成粘结而在膜表面形成凝胶层,在浓缩液体系中也容易导致酪蛋白胶束的粘结,在热处理时其更容易凝固[17]。膜滤技术浓缩脱脂奶时会改变脱脂奶的pH值、钙离子含量、蛋白质含量等多个组分的变化,最终影响牛乳的热稳定性[18]。

3.2 蛋白质的影响

根据牛乳热稳定性不同分为A型牛奶和B性牛奶(A型有最大值和最小值,B型无最小值),其中影响牛乳热稳定性的组分的蛋白质中,κ-酪蛋白和β-乳球蛋白相互作用为主要因素,研究发现在A型牛奶添加κ-酪蛋白可以降低或消除最小值而转化为B型牛奶,证明B型牛奶表面有较多的κ-酪蛋白。还有研究发现添加β-乳球蛋白也可以使A型牛奶转化为B型,所以热稳定性曲线由κ-酪蛋白和β-乳球蛋白比例决定[1-4]。

总蛋白的浓度、酪蛋白含量、β-乳球蛋白含量均对热稳定性有重要影响,一般总蛋白含量越高其热稳定性越差,这就要求我们在开发高蛋白牛奶时考虑体系的稳定性和UHT运行时间。β-乳球蛋白在加热过程与酪蛋白聚合防止了酪蛋白胶束在pH值6.5~6.7的热凝固,而当pH大于6.9时它有促进了胶束酪蛋白的解离而降低酪蛋白胶束的热稳定性。

3.3 pH的影响

pH值是影响牛乳热稳定性的最重要因素,大多数牛乳为A型,在pH 6.6~6.7时有最大凝固时间,在pH 6.7~6.9有最短凝固时间。A型牛乳的HCT曲线还受其他多种因素影响,例如乳清蛋白、κ-酪蛋白、尿素、钙离子、胶体磷酸钙、预热处理等因素。高温条件下牛乳的pH会降低值5.5左右(Lew is高温条件下检测pH仪器),但热诱导的pH值变化是可逆的,当牛乳在冷却到常温时pH值又升高到原始值左右[19]。

A型牛乳出现最小值可能原因是β乳球蛋白和κ-酪蛋白结合在pH结合能力最大,两者结合发生共沉淀,而pH值大于6.9后β-乳球蛋白与κ-酪蛋白解离,酪蛋白胶束的热稳定性占主导,从而热稳定性随pH值升高而加强。

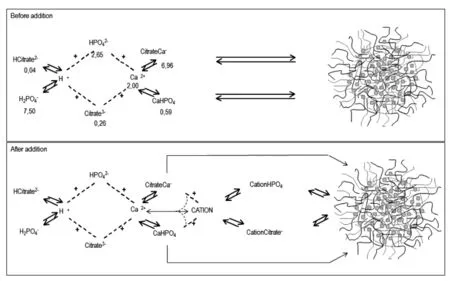

3.4 矿物盐的影响

牛乳含有丰富的矿物盐,矿物盐含量在0.7%左右,占牛乳总固形物含量约5%,主要以磷酸钙、柠檬酸钙、氯化钠、氯化钾等。其中影响牛乳热稳定性的主要矿物质为磷酸钙,其在牛乳中有三种形态:胶体磷酸钙、溶解磷酸钙和游离钙离子,三种形态体现一种动态平衡关系(矿物盐平衡)见图3,当温度升高、pH值升高,游离钙离子降低,磷酸钙向酪蛋白胶束中移动[11]。RO/蒸发pH降低,钙离子稍有增加,UF浓缩pH变化不明显,钙离子增加明显,磷酸氢二钠DSHP:pH增高,钙离子降低,硫代氨基脲TSC:pH增高,钙离子降低,六偏磷酸钠:pH无明显变化,钙离子降低,冷冻:pH无明显变化,钙离子降低,UHT灭菌(超高温瞬时灭菌):pH无明显变化,钙离子降低,添加氯化钙:pH降低,钙离子明显增加[1,20]。

图3 不同处理对牛乳pH和钙离子含量影响趋势图[1]

3.5 季节

G randisn(1988)对全年牛乳在UHT加工运行时间进行对比试验,发现不同季节的牛奶的UHT运行时间差异很大见图4,但通过物理和化学成分检测并不能发现任何差异,这种差异性还没有清楚的结论。季节不同主要是奶牛饲养饲料、饲养环境温度和气候不同[1]。

图4 不同季节牛奶的UHT运行时间

3.6 泌乳期

奶牛不同泌乳期生产的原料乳热稳定性差异明显,很大程度是因为组成的差异导致,一般泌乳早期和晚期的牛乳乳清蛋白含量较高,初乳和末乳的pH值也与常乳有差异,都不在常乳热稳定性pH范围(6.6~6.7),整个泌乳期总柠檬酸盐和可溶性柠檬酸盐含量明显下降,所以一般初乳和末乳的热稳定性较常乳都差[4]。

3.7 加热工艺

牛乳在加热过程中,蛋白质容易发生变化,不同加热工艺其对牛乳的热处理强度不同,在UHT杀菌过程中温度越高受热强度越大(相同升温速率和灭菌时间),其热稳定性越差。现有很多研究针对牛乳的热稳定性主要研究其HCT(加热凝固时间)和UHT的运行时间的研究,还没有针对两个结论进行数据模型的关联通过HCT来预测实际生产时的UHT运行时间。

4 牛奶热稳定性评价方法

牛乳的热稳定性是指牛乳在加热过程抵抗热凝乳的能力,通常以加热到某一温度条件下维持正常状态直至蛋白凝固的时间来衡量其热稳定性(热凝固时间-HCT)。牛乳热稳定性有多种试验评价方法,在此总结了常用可靠的方法。

4.1 热凝固温度和热凝固时间

常用的热稳定性评价方法是将牛乳密封在玻璃管中,玻璃管选择耐压耐高温的石英玻璃(贺利氏石英玻璃)容积4~8 m L,内径1 cm以内,以确保快速的热传导和样品的流动,一端开口一端为圆平底,开口一端使用聚四氟乙烯套垫通过钢板家具实现固定和密封,然后将玻璃管置于油中加热,使用黏度较低的二甲基硅油,确保油浴锅内上下层的油温均匀。热凝固温度是固定观察时间,改变油浴温度来分析样品经过一定时间后的变化或是否凝固,而热凝固时间是固定油浴加热温度,然后观察样品从达到目标温度至蛋白絮凝出现的时间,该方法会受到样品添加量、玻璃管摇摆速度、倾斜角度、样品升温速率等因素影响。通常油浴温度选择120℃~140℃,此方法为主观判断凝固出现的时间,实验结果会有一定的人为误差,且该方法是观察样品凝固的终点变化,即肉眼可见颗粒[21]。

4.2 离心沉淀法(离心沉淀率评估体系变化)

通过测定经热处理后以低速离心沉淀方法,以质量百分比来确定热稳定性,该方法还有用在粉末原料化料效果的验证,在做热稳定性评价时,一般使用3 000~10 000 g离心力,需要对样品热处理不同时间取样,检测发现离心沉淀率迅速增加并超过一定范围则说明样品已经出现絮凝,该方法较为客观,且分析样品凝固起点(与热凝固时间方法观察凝固终点恰好相反)[22]。

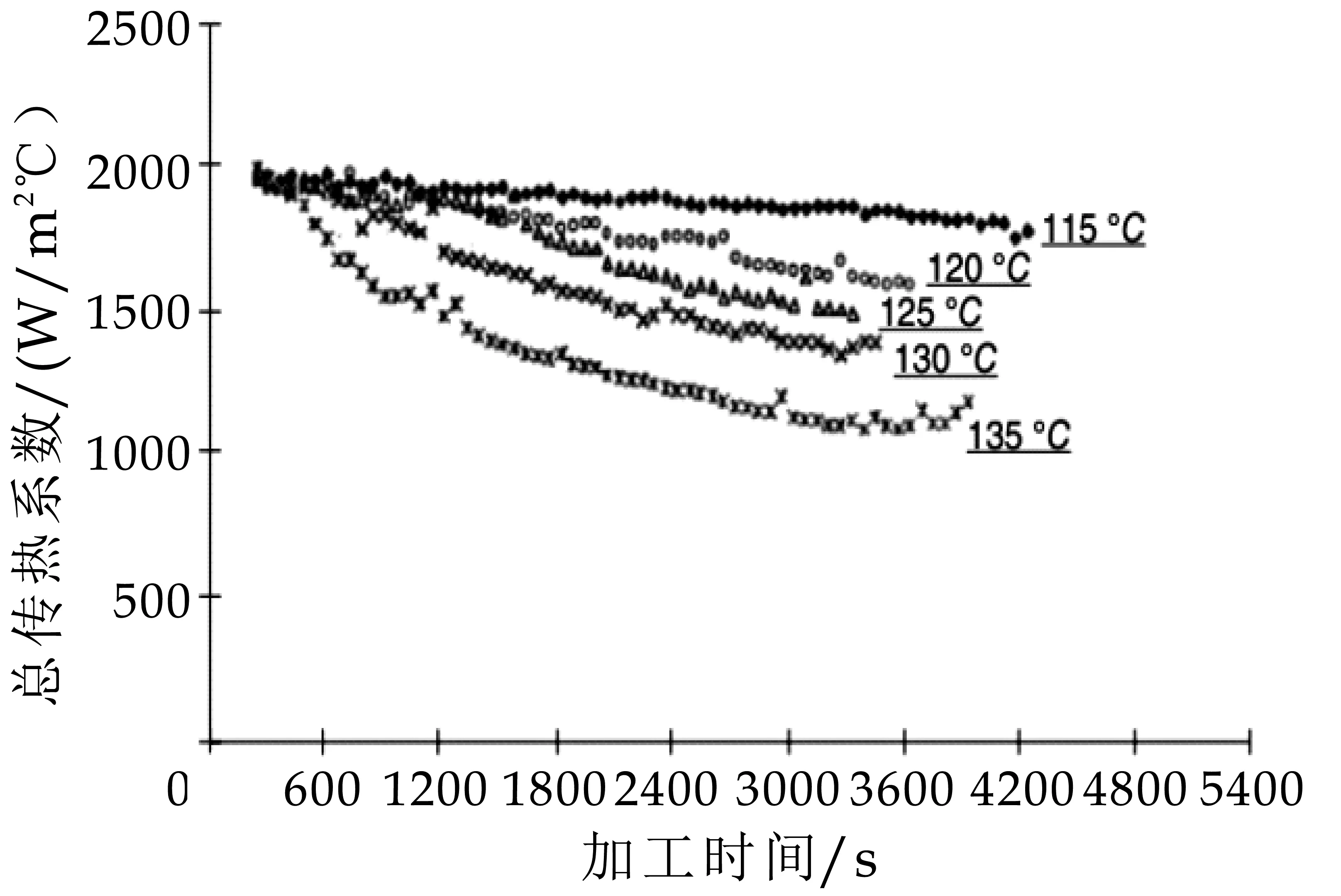

4.3 换热设备的结垢

通过UHT试验设备测量总传热系数(OHTC)[1]:单位时间通过单位面积传递的热量,其值越高传热效率越高,如图5为不同热处理温度条件下总传热系数随时间的变化,从图中可以看出,总传热系数的降低说明UHT设备的持热管已经结垢,当低于一定值后必须停机清洗,从而评估UHT的运行时间。

4.4 黏度的测量

通过流变仪高温高压单元检测样品在升温和保温过程一定剪切速率的黏度值,在发生蛋白质凝固时体系的黏度会迅速上升,此时为絮凝的出现。

4.5 酪蛋白胶束粒度值

图5 山羊奶在不同温度总传热系数随加工时间的变化

粒径分析法与离心沉淀法类似,观察的是样品出现絮凝的起点,客观的分析样品的在热处理后蛋白的变化,通过检测粒度值发现通过一定热处理时间后样品粒度会迅速增大,这可以判断样品絮凝的开始时间点[23]。

4.6 酒精稳定性

使用一定浓度乙醇与等体积牛乳混合,混匀后观察牛乳是否出现絮凝,乙醇稳定性可以用来评估牛奶的UHT热稳定性,如果乙醇稳定性低于75%时需要谨慎对待,如果乙醇稳定性高于75%,但存在沉淀物问题(大于0.5%),可能是添加过量的稳定剂导致[24]。

4.7 磷酸盐试验

使用牛乳10 m L与一定体积的0.5M磷酸二氢钾混合,然后再100℃加热10 min后观察牛乳稳定性,添加磷酸二氢钾的体积为评估热稳定性的标准[25-26]。

5 总结

本综述首先介绍了牛乳常用的热处理工艺,对比了不同热处理的工艺参数和杀菌微生物的效果,其次并分析了牛乳在加热过程中发生的变化,阐述了牛乳在加热过程中蛋白质、矿物盐等主要组分相互作用及其发生的变化。总结了内外部对影响牛乳热稳定性因素,并对影响因素如何对牛奶特性发生改变进行分析,为我们在乳制品开发提供参考。最后总结了牛乳热稳定性评价方法,并结合本人试验应用的方法分析了不同方法的优势和不足,为我们后续再研究牛乳热稳定性奠定了基础。