RLG技术在加氢改质装置的工业应用

2018-11-15黄小波

尹 珊 柴 军 黄小波 高 磊

(中国石化上海石油化工股份有限公司炼油部,上海200540)

中国石化上海石油化工股份有限公司(以下简称上海石化)是中国最大的炼油化工一体化企业之一,原油综合加工能力达到14 Mt/a,催化裂化柴油生产能力800 kt/a。现有2套柴油加氢装置,其中1.2 Mt/a柴油加氢装置(以下简称2#柴油加氢装置)建成投产于2000年11月,以高硫直馏柴油、焦化汽油、焦化柴油和催化柴油为原料,生产符合国Ⅲ或者国Ⅳ标准的车用普通柴油和石脑油。

近几年来国内清洁汽柴油质量升级步伐明显加快,最新的国V清洁汽油标准GB 17930—2013和清洁柴油标准GB 19147—2013已于2017年1月1日实施,而国Ⅵ清洁汽柴油标准GB 17930—2013和GB 19147—2016也已经公布,并将于2019年1月1日实施,对产品柴油池的硫质量分数、十六烷值和多环芳烃等指标提出了更高要求,上海石化同时面临柴油池催化柴油比例高和柴油质量升级的问题。为进一步提高全厂经济效益,解决催化裂化柴油出路问题,上海石化决定采用由催化柴油生产高辛烷值汽油调和组分的加氢裂化(RLG)技术对现有1.2 Mt/a柴油加氢精制装置进行改造。本着控制投资和少改动的原则,新氢压缩机及高压管线等不作改动,新增裂化反应器和循环氢压缩机,对换热流程和分馏系统进行适应性改造,改造后的RLG装置的加工规模为650 kt/a,并更名为加氢改质装置。

1 RLG技术简介及装置改造情况

1.1 RLG技术简介

RLG技术以催化柴油为原料,通过控制加氢精制段芳烃饱和程度,在加氢精制反应区在尽可能保留烷基苯、四氢萘等单环芳烃的同时降低氮含量至适宜的水平,为加氢裂化段提供原料;在裂化段进一步开环裂化为汽油馏分中的苯、甲苯、二甲苯等高辛烷值组分,从而达到生产高辛烷值汽油或苯、甲苯、二甲苯混合物(BTX)的目的。

在芳烃加氢转化的反应过程中,涉及加氢精制、加氢裂化两个主要反应过程。其中,加氢精制反应过程中主要发生加氢脱硫、加氢脱氮和芳烃加氢饱和反应,加氢裂化反应过程中主要发生链烷烃裂化、环烷烃异构化及开环裂化、单环芳烃异构化及开环裂化、单环芳烃侧链裂化即单环芳烃脱烷基等反应,且对于部分环状烃来说,选择性开环裂化反应与异构化反应相互交织、相互影响。图1给出了双环芳烃加氢裂化反应路径,由图1可见:将萘类等双环芳烃转化为BTX组分,将发生双环芳烃先饱和一个双环生成四氢萘、四氢萘类饱和环选择性开环、烷基苯侧链断裂等化学反应。

图1 催化柴油中双环芳烃加氢转化为苯、甲苯、二甲苯的化学反应路径

1.2 装置改造情况

上海石化650 kt/a RLG装置原为1.2 Mt/a柴油加氢精制装置,设计加工直馏柴油、催化柴油和焦化柴油的混合油,生产符合硫质量分数小于350 μg/g的国Ⅲ标准清洁柴油。反应部分采用炉前混氢和冷高分流程,分馏部分采用双塔重沸炉流程。但随着柴油质量升级步伐的加快,该装置已经难以生产满足国V和国Ⅵ标准的清洁柴油。2015年,上海石化决定将1.2 Mt/a柴油加氢精制装置改造为650 kt/a RLG装置,由中国石化工程建设有限公司负责改造设计。此次改造最大限度地利用旧设备(利旧),项目总概算为9 849.94万元。主要新增设备和利旧包括以下几个大类:

(1)塔:更换分馏塔,新增重汽油汽提塔C-4004和轻柴油汽提塔C-4005;利旧硫化氢汽提塔C-4001、循环氢脱硫塔C-4003。

(2)反应器:新增加氢裂化反应器R-4002;利旧加氢精制反应器R-4001。

(3)压缩机:更换循环氢压缩机K-4002;利旧新氢压缩机K-4001 A/B。

(4)加热炉:利旧加氢反应加热炉F-4001、分馏再沸炉F-4002。

(5)换热器:新增高压换热器E-4016、重汽油汽提塔再沸器E-4011、轻柴油汽提塔再沸器E-4012、分馏塔进料(中段回流)加热器E-4013、重汽油水冷器E-4014(利旧停役的催化装置E-215)、分馏塔进料(轻柴油)加热器E-4015;更换汽提塔顶水冷器E-4005 A/B、分馏塔顶水冷器E-4006 A/B;利旧分馏塔进料(柴油)加热器E-4004 A/B。

(6)泵:改造原料泵P-4001 A/B、柴油产品泵P-4003 A/B;更换汽提塔回流泵P-4002 A/B、分馏塔回流泵P-4004 A/B;新增轻柴油泵P-4011 A/B、重汽油泵P-4012 A/B、分馏塔进料泵P-4014 A/B、中段回流泵P-4015 A/B、分馏塔回流罐酸水泵P-4016 A/B。

(7)空冷器:利旧汽提塔塔顶空冷器A-4002 A/B、新增A-4002 C;更换分馏塔塔顶空冷器A-4004 A~E;更换柴油空冷器A-4003 A/B;新增重汽油空冷器A-4005。

(8)容器:利旧全部容器,D-4014燃料气罐移位(安置新增裂化反应器)。

改造后的RLG装置由反应部分、分离部分和分馏部分组成,其中反应部分主要包括进料系统、反应系统、新氢系统和循环氢系统组成。图2显示了上海石化RLG装置的主要工艺流程。

图2 上海石化RLG装置工艺流程示意

2 RLG技术工业应用结果和经济效益

RLG装置于2017年7月16日成功加工催化裂化柴油原料,生产出低硫高辛烷值汽油调和组分及柴油调和组分,并于2017年9月19—23日完成技术标定。

表1和表2给出了RLG技术标定的工艺参数和主要产品性质。由表1和表2可见:RLG技术加工芳烃质量分数为80.9%的催化裂化柴油,产品重汽油收率43.03%,研究法辛烷值(RON)达93.4~95.7,硫质量分数为2.0 μg/g,可作为高辛烷值汽油调和组分;产品轻汽油收率为4.52%,RON达87.2,硫质量分数低于0.5 μg/g,可作为超低硫汽油调和组分,汽油总收率达到了47.55%;产品柴油密度降低至0.888 5 g/cm3,硫质量分数为3.1 μg/g,十六烷值较原料提高14.8~16.5个单位;干气产率仅为0.80%。

表1 RLG技术标定的工艺参数

表2 主要原料和产品性质

标定结果表明:RLG技术加工催化裂化柴油,在较低的操作压力和反应温度条件下,可以生产收率40%以上、RON93以上、硫质量分数小于5 μg/g的高辛烷值汽油组分,产品柴油十六烷值提高14个单位以上,干气和液化气产率较设计值低。

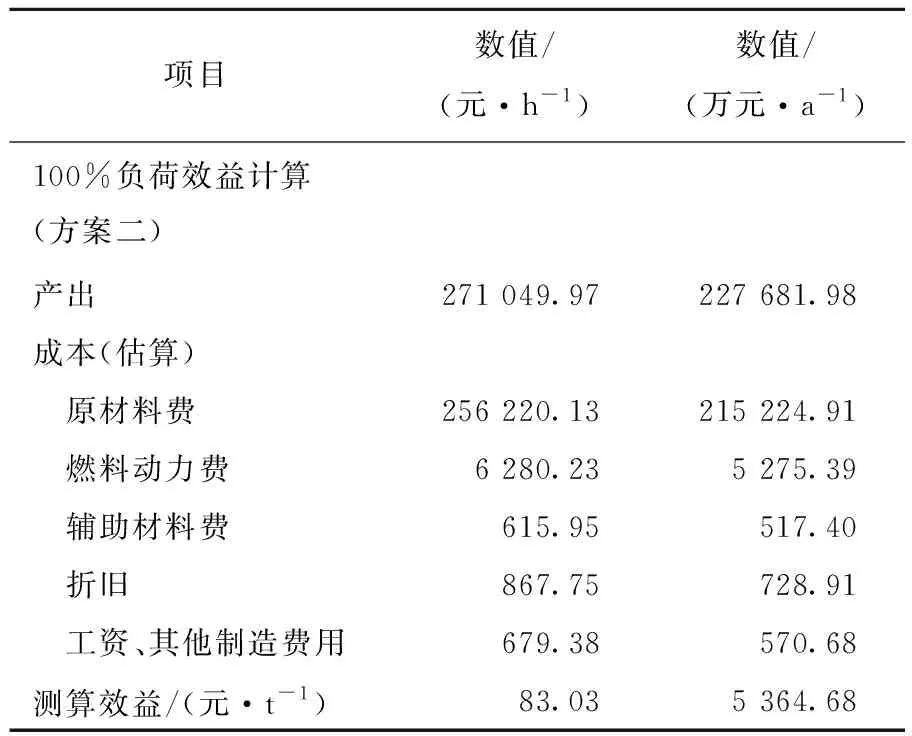

为了进一步评价上海石化柴油加氢装置采用RLG技术改造后对全厂经济效益的提升情况,以该装置2017年9月100%工况下标定的物料平衡和产品性质数据计算了该装置的经济效益,结果见表3。表中测算依据为2017年9月不含税单价,原料催化柴油价格设定为0#普通柴油价格的0.95倍,新氢按2017年9月外购氢气价格;产品轻烃按2017年9月液化气外销均价的0.95倍;轻汽油按2017年9月轻石脑油价格,重汽油按92号车用汽油(沪Ⅴ)价格,柴油按0#普通柴油价格;能耗按9月单价计算;辅助材料主要为催化剂摊派费用514.8万元/a、三剂化工料费用2.6万元/a;折旧以改造实际投资金额8 746.97万元,按12年分摊,每年为728.91万元;工资、其他制造费用按9月实际发生金额估算。从表3可以看出:按100%工况计算,年效益为5 364.68万元,加工催化柴油测算效益为83.03元/t。

此外,采用RLG技术后,上海石化成功地消减了低附加值催化裂化柴油和部分重油脱硫(RDS)柴油、减少劣质柴油在车用柴油中的调和比例,提高了高附加值产品——高辛烷值汽油组分的产率,提高了全厂的经济效益。同时,该技术生产的低硫汽油和柴油,对减少机动车污染排放、保护环境有较好的社会效益。

表3 经济效益估算

3 RLG装置长周期生产运转情况

2017年7月RLG装置改造完成后,按照RLG模式生产,从2017年7月17日至2018年3月14日,该装置已稳定运转近9个月。

图3给出了RLG模式生产高辛烷值汽油时的精制平均温度和裂化平均温度,图4给出了重汽油收率,图5给出了重汽油的硫质量分数和RON。从图3~5可以看出:按照RLG模式生产后9个月,精制和裂化平均温度从360 ℃提高至378 ℃,重汽油收率稳定在38%~50%,重汽油的RON为88~95,硫质量分数小于5 μg/g。汽油产率高,且质量好,达到了装置的设计要求。2017年11月底至12月,为了增产柴油,适当降低了裂化反应温度和转化率。

图3 RLG装置的精制平均温度 和裂化平均温度

图4 RLG装置的重汽油收率

图5 RLG装置重汽油的RON和硫质量分数

RLG技术在运行过程中还体现出了裂化催化剂转化选择性好的特点,在产品汽油收率相当的情况下,干气和液化气产率较设计值低;在重汽油收率40%以上时,装置操作压力和初期裂化反应温度均较低,裂化催化剂体现出高的转化能力。该技术的成功应用为实现上海石化消减催化柴油、降低柴汽比等目标做出了贡献。

4 结论

为应对柴油质量升级和调整产品结构,上海石化采用RLG技术对原1.2 Mt/a柴油加氢精制装置进行技术升级改造和系统优化,成功生产出RON93以上的高辛烷值汽油。

(1)技术标定结果表明,采用RLG技术改造后,在氢分压5.1 MPa下,可得到收率47%以上的低硫高辛烷值汽油组分,其重汽油馏分收率43%以上,硫质量分数小于3 μg/g,RON93.4~95.7;产品柴油馏分硫质量分数小于5 μg/g,十六烷值提高14个单位以上。

(2)经济效益测算结果表明,加工1 t催化柴油测算效益约为83.03元,RLG装置每年新增经济效益约为5 364万元,具有良好的经济效益。

(3)工业运转结果表明,RLG技术体现出较高的转化率和选择性,在较低的操作压力和反应温度条件下,高辛烷值汽油收率40%以上。催化剂失活缓慢,稳定性良好。

(4)RLG技术在上海石化的工业应用结果表明,该技术路线经济可行、催化剂性能优良。该技术的开发及工业应用成功为炼油企业削减低十六烷值柴油组分、降低柴汽比以及催化柴油的综合加工利用和提高经济效益提供了技术支撑。