循环氢压缩机干气密封泄漏压力上升的原因分析

2018-11-15董飚高俊徐磊

董 飚 高 俊 徐 磊

(中国石化上海石油化工股份有限公司炼油部,上海 200540)

在中国石化上海石油化工股份有限公司(以下简称上海石化)3.9 Mt/a渣油加氢装置中,循环氢的作用是使反应系统保持高的氢分压,在催化剂床层之间加入足够的急冷氢限制催化剂床层的温升,把加氢反应释放出的热量及时带走,以控制催化剂床层的温升,维持正常的氢油比。循环氢压缩机K-1802是促使循环氢在系统中循环的最关键的动力设备,其运行的可靠与否关系到装置的正常运行,而干气密封又是循环氢压缩机最重要的零部件之一。干气密封的原理是在其中的一个密封环上设置均匀分布的浅槽,运转时进入浅槽中的气体受到压缩,在密封环之间形成局部的高压区,使密封面开启,从而能在非接触状态下运行。干气密封并不是彻底密封,一点不漏,而是稳定地控制其泄漏量,并将泄漏气体进行安全排放。泄漏的存在对干气密封的可靠运行也是有好处的,可以带走摩擦副所产生的热量。

1 干气密封控制系统组成

根据沈阳鼓风机集团股份有限公司生产的循环氢压缩机(K-1802)的工况特点,选用了单向螺旋槽、带中间迷宫的串联干气密封+轴承油隔离迷宫密封,该压缩机设计参数见表1所示。同时,为了便于干气密封本体的安装,压缩机和干气密封设计时要求隔离密封部分的密封腔体直径必须大于密封本体部分的密封腔体直径,其结构见图1所示。

干气密封控制系统是为保证干气密封的正常良好运行而设计的,其功能包括:(1)控制,为干气密封提供干净、干燥、压力和流量稳定的密封气体和隔离气;(2)监测,监测干气密封是否运转正常,还要监测控制系统本身的器件是否工作正常,当系统的监测仪表监测出干气密封和控制系统的器件有异常情况时,要进行报警或联锁停机;(3)安全,主密封一旦突然失效,大量泄漏的工艺气要及时、安全地予以排放。

表1 压缩机K-1802设计参数

干气密封控制系统的组成包括可分为以下3个部分。

(1)主密封气系统。主密封气有3个气源:管网氮气(压力为1.6 MPa,用于压缩机的氮气工况的运行阶段)、管网氢气(压力为2.4 MPa,用于压缩机的氢气工况的开机阶段)、压缩机出口氢气(用于压缩机的氢气工况的开机或运行阶段)。压缩机启动后,随着系统升压,管网氢气或氮气将无法满足压缩机干气密封的要求,压缩机转速上升后出口将达到一定的压力,主密封气将由管网气体切换到压缩机出口气体。主密封气系统的主要部件包括:除湿器、过滤器、增压器、密封气调节阀。

(2)隔离气和二级密封气系统。气源都是管网氮气(压力为1.6 MPa),氮气进入系统后首先进行过滤(过滤精度为3 μm),然后分别经过调压、孔板限流,进入二级密封腔和隔离气腔体,其中设有流量和压力监测。隔离密封供气系统在主密封与轴承腔间形成一气体屏障,防止轴承油进入密封体隔离气压力是启动润滑油泵条件之一。

(3)泄漏气系统。正常运行时,从一级密封泄漏出的少量氢气和大部分的二级密封气被排入火炬。排入火炬之前,对泄漏气体的压力、流量进行监控,最后泄漏气体经单向阀排入火炬。

图1 干气密封结构

2 驱动端干气密封泄漏压力上升分析

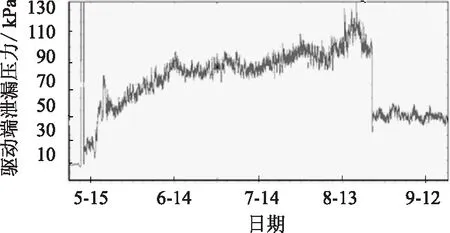

K-1802干气密封于2014年4月更换,到2017年5月,虽然已经使用了3年,但干气密封依然工作良好,因此在2017年5月的停机中未更换。但是自2017年5月重新开机后,仅运行3个月,就发现驱动端干气密封的泄漏压力逐渐攀升,从50 kPa上升到115 kPa左右,但泄漏流量变化不大,具体见图2~3所示。

K-1802干气密封的泄漏流程如下:机身泄漏→取压点→板流量计→单向阀→火炬。流量计变送器的阀体组件为5阀组件,包括上游的隔离阀、放火炬阀、下游的隔离阀、放火炬阀、上下游联通阀,干气密封泄漏监测仪表流程见图4所示。

图2 驱动端干气密封的泄漏压力变化趋势

图3 驱动端干气密封的泄漏流量变化趋势

图4 干气密封泄漏监测仪表流程

2.1 现场调整

驱动端干气密封泄漏流量不大,但泄漏压力高。为了判断造成这一现象的原因,现场进行了以下调整。

(1)逐步打开变送器上游的放火炬阀(图4中阀门1),泄漏流量压差很快降到0,泄漏压力最低降到52.9 kPa。也就是说,此时大多数泄漏气直接放火炬了,没有通过流量孔板,泄漏压力应该只比火炬管网压力略高。

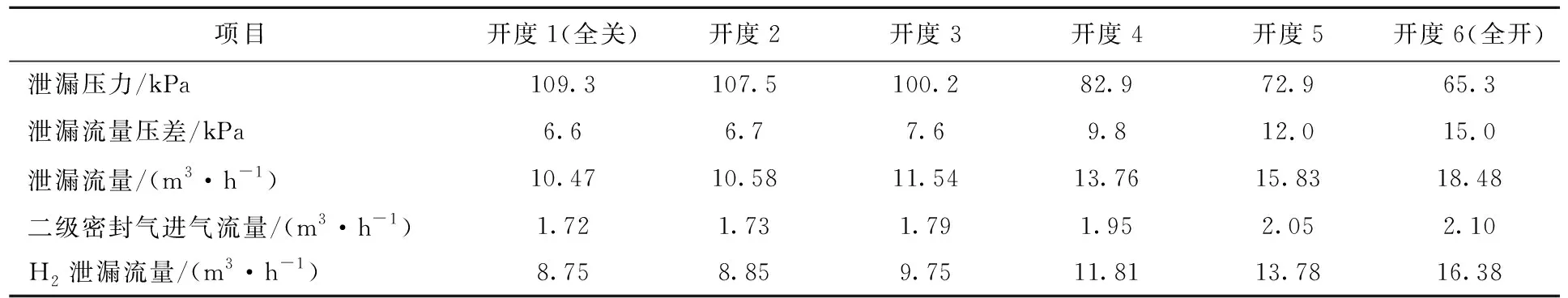

(2)逐步打开变送器下游的放火炬阀(图4中阀门2),泄漏压力、泄漏流量的变化见表2所示。

表2 打开放火炬阀后泄漏压力、泄漏流量变化情况

2.2 数据分析

在表2中,流量变送器显示的流量包括干气密封泄漏的氢气和二级密封气的氮气流量,随着阀门2的逐步开大,泄漏压力逐步下降,总泄漏流量、二级密封气流量都有上升,二者的差即氢气的泄漏流量也在上升。但是阀门2全开后,泄漏压力降至65.3 kPa后,总泄漏流量和氢气的泄漏流量都低于泄漏流量的报警值(22 m3/h)。

2.3 压降推算

在运行状态下,驱动端泄漏压力为109.3 kPa,驱动端泄漏流量为10.47 m3/h(孔板流量变送器量程:差压0~96.5 kPa,流量0~48.5 m3/h)。以孔板流量变送器的双量程推算,驱动端泄漏孔板上下游的差压值约为6.6 kPa,即:孔板上游压力为109.3 kPa,孔板压差为6.6 kPa,得出孔板下游压力为102.7 kPa。火炬管网背压正常在30 kPa左右,由此推算,单向阀的压降达到72.7 kPa,远远高于其35 kPa的设计开启压力。

通过以上的调整和分析可以看出:K-1802驱动端干气密封干气密封工作良好,没有发生大的泄漏,是泄漏管线单向阀的压降偏大,存在不畅通的问题,从而导致泄漏压力上升。

3 处理措施与实施效果

3.1 处理方案

根据以上判断,由于机组正在正常运行中,关于是否对单向阀进行拆卸、清洗,有以下两个方案可供备选,而每个方案各有优缺点。

方案1:拆卸单向阀,予以清洗,打开变送器上游的放火炬阀(图4中的阀门1),自压缩机泄漏的循环氢气可以直接放火炬。其优点是能够确认单向阀是否真的有问题,如有问题则予以彻底解决,也就能确认压缩机干气密封的工作状况,使压缩机处在正常的监控下。其缺点是会有一部分循环氢气会通过孔板从断开的单向阀处泄漏到大气中,同时火炬管网的可燃气体也会在此处倒流,并泄漏到大气中,如果风向选择不合适的话,会引起作业人员中毒,如果在作业过程中,工具与管线之间有磕碰,产生火星的,会引起着火事故。

方案2:维持运行,不对单向阀进行处理,打开变送器下游的放火炬阀(图4中的阀门2),使泄漏压力降下来。其优点是现场不做任何动作,虽然不再对泄漏压力进行监控,但不影响泄漏流量的监控,包括显示、报警、联锁,也能够监测干气密封的工作状态。其缺点是泄漏压力的显示是不真实的,改变了压缩机干气密封泄漏的监控手段;单向阀是否有问题也无法确认,也就不能确认压缩机干气密封的工作状况。

3.2 采取的措施与效果

该机组为装置的关键机组,干气密封泄漏压力、泄漏流量为二取二联锁。在方案2中,阀门2长期处于开启状态,随着机组的运行,泄漏压力可能还会逐步上升。同时无法百分之百地保证问题肯定出在单向阀身上,无法保证干气密封肯定工作良好。为了验证分析判断的准确性,彻底消除压缩机运行中的隐患,保证压缩机的良好运行,因此决定选择方案1。在风向合适的时间,做好防止发生人员中毒的保护措施后,对单向阀进行拆卸。单向阀的结构见图5所示,其工作方式是:左端插入管道中,夹在两个法兰之间,自由状态下,阀芯在弹簧作用下处于关闭状态,左端压力上升时,克服弹簧力,顶开阀芯,单向阀打开。

从拆下来的单向阀看,弹簧、阀座、阀芯有结焦,但不严重,法兰面还有少量的液滴。据此推断,造成单向阀压降逐步上升的原因是:液滴和结焦的存在使阀芯、弹簧活动不灵活;单向阀发生偏移,阀芯与管壁有接触,使阀芯有卡涩现象。

图5 单向阀结构示意

对单向阀进行了清洗、检查后,重新安装,重要的是保证单向阀的安装方向要准确;还要保证单向阀与管子的同心度,否则会使阀芯与管壁接触,发生卡涩。单向阀安装完成后,投用泄漏监测系统,泄漏压力稳定在40~50 kPa,泄漏流量为16~18 m3/h(如图2~3所示)。泄漏流量比清洗单向阀前有所上升,原因是泄漏压力下降后,使得一级泄漏气量和二级密封气流量都会有所上升。

4 结论

(1)带中间迷宫的串联干气密封是循环氢压缩机的标准配置。干气密封一级泄漏气包括一级密封泄漏出的少量氢气和大部分的二级密封气。驱动端干气密封的泄漏压力逐渐上升,但泄漏流量变化不大。

(2)通过调整与流量计有关阀门的开度,分析流量、压力的变化情况,推算单向阀的压降,可以判断是单向阀卡涩引起驱动端干气密封泄漏压力上升。

(3)由于机组正在正常运行中,因此提出了是否对单向阀进行拆卸、清洗的两个方案,分析了优缺点,最后决定对单向阀进行拆卸、清洗,单向阀卡涩问题得到解决,干气密封泄漏压力也随之恢复了正常。

(4)单向阀发生卡涩的原因是弹簧、阀座、阀芯有结焦和凝液,使阀芯、弹簧活动不灵活。