国内外聚丙烯树脂的市场分析

2018-11-15谭捷

谭 捷

(中国石油化工股份有限公司茂名分公司,广东 茂名 525011)

聚丙烯(PP)具有密度小、无毒、易加工、抗冲击、抗弯曲以及电绝缘性好等优点,是通用树脂中耐热性最好的产品,可应用于注塑、挤管、吹膜、涂覆、喷丝、改性工程塑料等各种工业和民用塑料制品等领域,在汽车工业、家用电器、电子产品、包装材料、建材及家具等方面具有广泛的应用。

根据反应介质和反应器构形,PP生产工艺主要分为3种基本类型:一是浆液聚合法工艺,二是液相本体法工艺,三是气相本体法工艺。具体的生产工艺技术有陶氏化学的Unipol气相流化床工艺、日本聚丙烯公司(原日本窒素石油化学公司)的Horizone气相法工艺、Ineos公司(原BP-Amoco公司)的Innovene气相法工艺、Lyondell Basell公司的Spheripol工艺、日本Prime Polymer公司的Hypol工艺、Lyondell Basell公司的Spherizone多区反应工艺、NTH公司(原BASF公司)的Novolen气相法工艺以及中国石化自行研制开发的环管反应器工艺(中国石化ST工艺)等。

1 世界PP的市场分析

1.1 生产现状

近几年来,随着美国、印度以及中国大陆多套新建装置的建成投产,世界PP的生产能力稳步增长。2010年,世界PP的生产能力为59.541 Mt/a,2017年增加到77.852 Mt/a,其中北美地区的生产能力为8.226 Mt/a,约占世界总生产能力的10.57%;中南美地区的生产能力为3.539 Mt/a,约占总生产能力的4.54%;西欧地区的生产能力为9.565 Mt/a,约占总生产能力的12.29%;中东欧地区的生产能力为2.990 Mt/a,约占总生产能力的3.84%;中东地区的生产能力为9.284 Mt/a,约占总生产能力的11.92%;非洲地区的生产能力为1.377 Mt/a,约占总生产能力的1.77%;印度次大陆地区的生产能力为5.005 Mt/a,约占总生产能力的6.43%;东北亚地区的生产能力为32.250 Mt/a,约占总生产能力的41.43%;东南亚地区的生产能力为5.616 Mt/a,约占总生产能力的7.21%。中国大陆是目前世界上最大的PP生产国家,2017年的生产能力为23.410 Mt/a,约占世界总生产能力的30.07%;其次是美国,2017年的生产能力为8.226 Mt/a,约占世界总生产能力的10.57%;再次是沙特阿拉伯,2017年的生产能力为5.440 Mt/a,约占总生产能力的6.99%。利安德巴塞尔(Lyondell Basell)公司是目前世界上最大的PP生产厂家,2017年的生产能力为7 745 kt/a,约占世界总生产能力的9.95%,分别在北美、西欧、中东、东南亚和东北亚等地区拥有生产装置;其次是中国石化,2017年的生产能力为6 943 kt/a,约占总生产能力的8.92%;再次是中国石油天然气公司,2017年的生产能力为4 334 kt/a,约占总生产能力的5.57%。2017年世界PP主要国家或地区生产能力分布情况分布见表1所示。

表1 2017年世界PP主要国家或地区生产能力

1.2 消费现状及发展前景

2017年,世界PP的总消费量为66 337 kt,其中北美地区的消费量为6 567 kt,约占世界总消费量的9.90%;中南美地区的消费量为4 002 kt,约占总消费量的6.03%;西欧地区的消费量为8 441 kt,约占总消费量的12.72%;中东欧地区的消费量为3 075 kt,约占总消费量的4.64%;中东地区的消费量为4 373 kt,约占总消费量的6.59%;非洲地区的消费量为1 962 kt,约占总消费量的2.96%;印度次大陆地区的消费量为5 230 kt,约占消费量的7.88%;东北亚地区的消费量为26 709 kt,约占总消费量的40.26%;东南亚地区的消费量为5 978 kt,约占总消费量的9.01%。中国大陆和美国是目前世界上PP最主要的两个消费国家,2017年的消费量分别为21 956,6 052 kt,分别约占世界总消费量的33.10%,9.12%。预计2017—2022年,世界PP的消费量将以年均约3.1%的速度增长,到2022年总消费量将达到约77 250 kt。其中消费量增长最快的是印度次大陆地区,消费量的年均增长率将达到约9.2%;其次是中东地区,消费量的年均增长率约为4.6%。

中东地区是目前世界上PP最主要的出口地区,出口量约占世界总出口量的27.31%;中国大陆是最主要的进口国家,进口量约占世界总进口量的15.95%。

世界PP的消费主要集中在薄膜与片材、注塑制品、纤维和拉丝等领域。2017年的消费结构为:薄膜与片材的消费量为16 115 kt,约占总消费量的24.31%;注塑制品的消费量为21 599 kt,约占总消费量的32.56%;管材的消费量为1 904 kt,约占总消费量的2.87%;挤出涂覆制品的消费量为86 kt,约占总消费量的0.13%;吹塑制品的消费量为590 kt,约占总消费量的0.89%;纤维制品的消费量为8 631 kt,约占总消费量的13.01%;拉丝的消费量为13 334 kt,约占总消费量的20.10%;其他方面的消费量为4 066 kt,约占总消费量的6.13%。预计2022年世界PP消费领域仍主要集中在薄膜与片材、注塑制品、纤维和拉丝等领域,其中薄膜与片材所占比例基本不变,注塑制品和纤维所占比例将出现一定幅度的下降,拉丝所占比例将有一定的上升。

2 我国PP的市场分析

2.1 生产现状

近几年,随着甲醇制丙烯技术的不断完善和成熟以及丙烷脱氢(PDH)技术的发展,加快了下游聚丙烯的扩张速度,先后有内蒙古中煤蒙大新能源化工有限公司、中国软包装集团福州中景石化公司、浙江宁波福基石化有限公司、中国石油化工股份有限公司广州分公司、中天合创能源有限责任公司、富德(常州)能源化工发展有限公司、青海盐湖金属镁一体化等多家企业新建或者扩建PP生产装置,我国PP生产能力稳步增长。我国是世界上最大的PP生产国家,约占世界总生产能力的30.07%,其中采用油制PP装置的生产能力约占总生产能力的58.0%,甲醇制PP装置的生产能力约占总生产能力的32.0%,PDH制PP装置的生产能力约占总生产能力的10.0%。油制PP装置分布比较广泛,且大都建有上下游一体装置,生产工艺以环管法、气相法生产为主,国产技术、进口技术均有。甲醇制PP的装置主要集中在西北地区,这主要是由于西北地区煤炭资源储藏丰富,煤炭原料来源方便。多数PP装置均有配套的上游装置,从煤炭到甲醇,再到PP,生产工艺具有多样性,主要包含陶氏化学公司的Unipol工艺、Ineos公司的Innovene气相法以及国产二代环管法等。PDH制备PP装置主要集中在沿海的华东地区,主要是由于丙烷需要进口,装置投产在沿海地区,原料采购较为方便。在生产工艺方面,大部分装置使用国产环管法工艺,也有少数使用陶氏化学Unipol工艺进行生产的。我国PP生产装置主要集中西北、华北以及华南地区,2017年的生产能力分别约占总生产能力的32.91%,19.52%和18.60%。中国石化、中国石油和神华集团是我国PP主要的生产企业,分别约占总生产能力的35.03%,15.91%和11.37%。神华宁夏煤业集团化工分公司是目前我国最大的PP生产厂家,生产能力为1 600 kt/a,约占国内总生产能力的6.87%;其次是中天合创和福建中景石化公司,生产能力均为700 kt/a,分别约占总生产能力的3.00%;再次是中国石油独山子石化公司,生产能力为690 kt/a,约占总生产能力的2.9%。

2.2 新建或者扩建情况

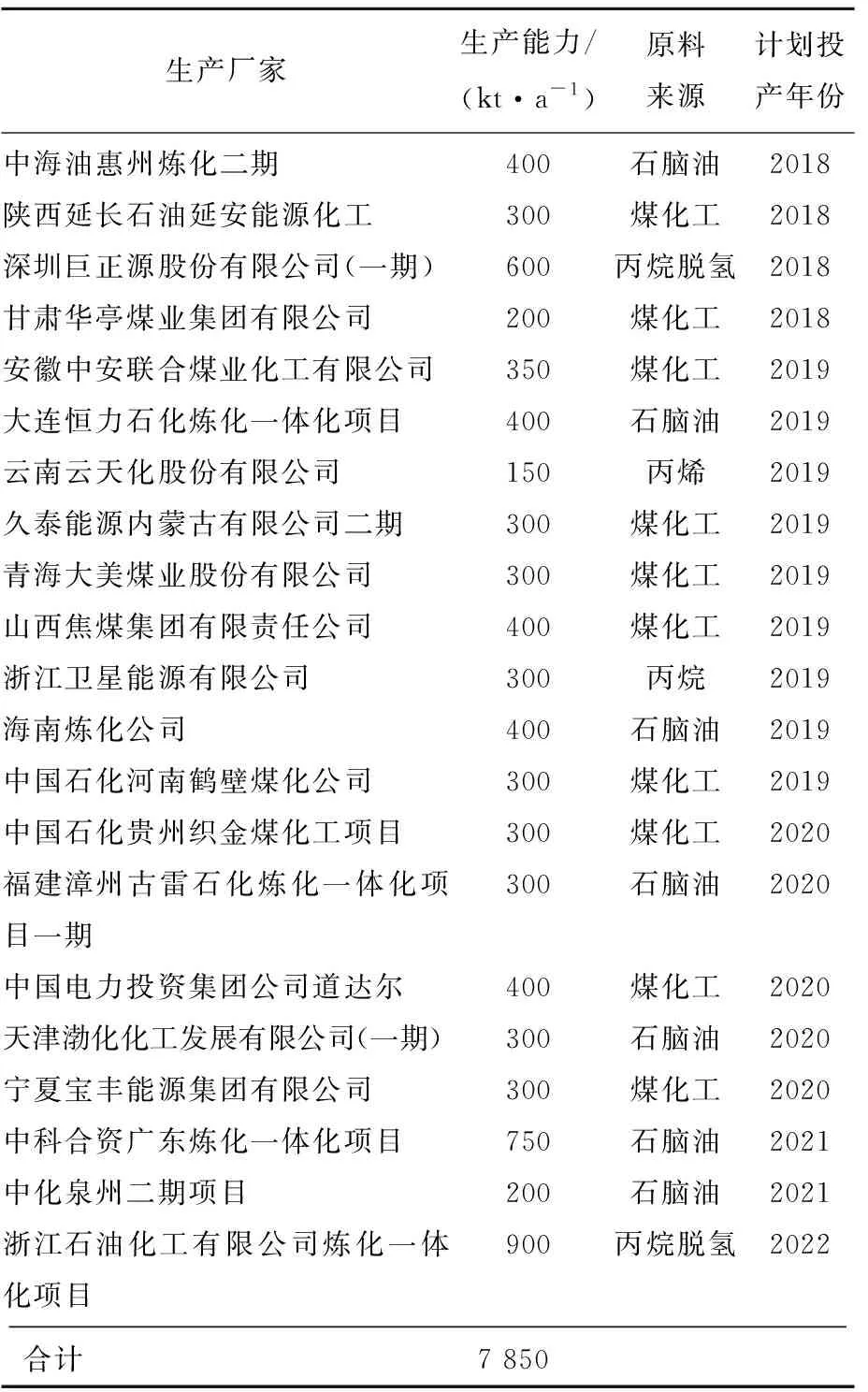

由于目前国内PP的产量和高品质产品仍不能满足实际生产的需求,因此今后几年,我国新建的大型炼油、乙烯项目下游多配套PP装置,大型煤制烯烃项目以及民营企业外购甲醇制烯烃项目、外购丙烷脱氢制丙烯项目等也多选择发展PP产品,导致PP生产能力仍将不断增长。新建装置仍主要集中在西部煤炭资源比较丰富的省市区,且大都采用甲醇制烯烃,进而生产PP的路线。以石油为原料的装置主要集中在华南地区,采用外购丙烷的PDH装置则主要集中在浙江和江苏等省份。预计到2022年,我国PP的总生产能力将超过30 000 kt/a,届时以石油为原料的装置能力所占比例将逐渐减少,而以煤炭或者丙烷为原料的装置能力所占比例将逐渐增加。但目前煤基PP面临原料来源和环保的双重压力,加上未来几年我国经济发展速度放缓,部分企业因资金等方面的原因,其投产计划有可能会搁浅。2018—2022年我国PP计划新建装置情况见表2所示。

表2 我国PP计划新建或者扩建装置情况

2.3 进出口情况

虽然近年来我国PP工业发展迅速,但产量仍不能满足国内实际生产的需求,每年都得大量进口。根据海关统计,2006年我国PP的进口量为2 944.7 kt,2009达到4 162.6 kt,创历史最高纪录,同比增长49.26%。2012年的进口量为3 909.3 kt,2017年的进口量为 3 177.6 kt,同比增长约5.31%。在进口的同时,我国PP也有少量出口。2006年的出口量为26.2 kt,2011年达到165.8 kt,同比增长约100%。2017年的出口量为295.9 kt,同比增长约23.45%。2006—2017年我国PP的进出口情况见表3所示。

从进口来源国家或地区看,我国PP的进口主要来自中东地区的沙特阿拉伯、阿联酋,东北亚地区的韩国和中国台湾以及东南亚地区的新加坡等国家或地区,2017年来自这5个国家或地区的进口量为2 271.9 kt,约占总进口量的71.50%,同比2016年增长约1.14%。其中来自韩国的进口量为864.4 kt,约占总进口量的27.20%,同比增长约3.42%;来自沙特阿拉伯的进口量为529.3 kt,约占总进口量的16.66%,同比增长约3.91%;来自新加坡的进口量为351.9 kt,约占总进口量的11.07%,同比减少约5.40%;来自中国台湾省的进口量为288.6 kt,约占总进口量的9.08%,同比增长约16.23%;来自阿联酋的进口量为237.7 kt,约占总进口量的7.48%,同比减少约15.32%。

表3 2006—2017年我国聚丙烯的进出口情况

从进口地区看,我国PP的进口主要集中在广东、浙江、上海以及江苏等省市,2017年来自这4个省市的进口量合计达到2 464.3 kt,约占总进口量的77.55%,同比2016年增长约3.73%。其中广东省的进口量为1 286.0 kt,约占总进口量的40.47%,同比增长约1.42%;浙江省的进口量为496.3 kt,约占总进口量的15.62%,同比增长约10.26%;江苏省的进口量为362.1 kt,约占总进口量的11.40%,同比增长约2.69%;上海市的进口量为319.9 kt,约占总进口量的10.07%,同比增长约4.88%。

从进口贸易方式看,我国PP的进口主要以一般贸易方式和进料加工贸易方式为主,2017年来自这两种贸易方式的进口量合计达到2 770.9 kt,约占总进口量的87.20%,同比2016年增长约6.65%。其中一般贸易方式的进口量为1 624.7 kt,约占总进口量的51.13%,同比增长约15.30%;进料加工贸易方式的进口量为1 146.2 kt,约占总进口量的36.07%,同比减少约3.59%。

我国PP出口主要集中在广东、上海、浙江、山东、江苏以及海南等省市,2017年来自这6个省市的出口量合计达到214.9 kt,约占总出口量的72.63%,同比2016年增长约24.15%。其中广东省的出口量为90.0 kt,约占总出口量的30.42%,同比增长约13.06%;浙江省的出口量为56.1 kt,约占总出口量的18.96%,同比增长约94.12%;上海市的出口量为28.4 kt,约占总出口量的9.60%,同比增长约43.43%;江苏省的出口量为24.2 kt,约占总出口量的8.18%,同比增长约15.24%;海南省的出口量为16.2 kt,约占总出口量的5.47%,同比减少约31.93%。

我国PP的出口以一般贸易和保税区仓储转口货物贸易方式为主,2017年来自这两种方式的出口量合计达到243.6 kt,约占总出口量的82.33%,同比2016年增长约32.18%。其中一般贸易方式的出口量为167.7 kt,约占总出口量的56.67%,同比增长约29.30%;保税区仓储转口货物贸易方式的出口量为75.9 kt,约占总出口量的25.65%,同比增长约39.01%。

2.4 消费现状及发展前景

近年来,我国PP的需求量稳步增长。2006年我国PP的表观消费量为8 760.0 kt,2012年增加到14 983.6 kt,2017年达到21 956.3 kt。相应的产品自给率2006年为66.68%,2012年为74.85%,2017年为86.87%。2006—2017年我国PP的供需情况见表4所示。

表4 我国PP的供需情况 kt

我国PP产品主要用于生产编织制品、薄膜制品、注塑制品和纺织制品等,广泛应用于包装、电子与家用电器、汽车、纤维、建筑管材等领域。编织袋、打包袋和捆扎绳等编织制品是我国PP最大的消费领域,2017年的消费量约占总消费量的29.6%,主要消耗PP通用料;注塑制品是第二大消费领域,主要消耗专用料,以进口料为主,特别是用于洗衣机、汽车配件等的高档专用料大多以来料加工形式进口,其产品质量要求高、附加值也高,下游企业用料相对固定,2017年的消费量约占总消费量的26.9%;我国PP的另外一个主要消费领域是薄膜与片材,2017年的消费量约占总消费量的24.3%,其中以双向拉伸聚丙烯薄膜(BOPP)为主;此外,纤维领域的消费量约占13.7%,管材的消费量约占4.1%,其他方面的消费量约占1.4%。

今后几年,随着我国经济发展模式的改变以及下游行业的发展和结构升级调整,我国PP的应用结构也将发生一定的变化,编织类产品占比将逐步下降,而共聚注塑料等占比将逐步提高。电子商务的快速发展及人民生活节奏和生活方式的改变促成的外卖业迅速崛起,推进透明PP专用料和薄壁注塑料的需求增长。房地产调控政策的持续收紧将影响到水泥等建筑材料对编织袋的需求增长,另外合成树脂等化工产品采用重包装袋取代塑料编织袋,也将促使编织制品未来占比下降。BOPP等膜制品仍将广泛应用于食品及衣物等物品的包装,并且人均消费水平的提升将保障薄膜制品需求保持稳定增长。预计到2022年,我国对PP的总需求量将达到24 000 kt。高透明PP、纺黏无纺布、熔喷无纺布、细旦和超细旦PP纤维、PP家用电器专用料以及汽车专用料等将是今后发展的重点。

2.5 市场价格

近几年,我国聚丙烯的市场价格变化较大(以拉丝料为例)。2014年我国聚丙烯市场平均价格为10 973元/t,其中最高的是2月的11 600元/t,最低为12月的9 050元/t。2015年市场平均价格为8 042元/t,其中最高的是4月的9 050元/t,最低为12月的6 440元/t。2016年的市场平均价格为7 630元/t,其中最高为12月的9 340元/t,最低为1月的6 320元/t。2017年平均价格为8 672元/t,2017年1—6月市场价格一直下降,由1月的8 980元/t下降到6月的全年最低价格7 920元/t;7月之后价格稳步上升,12月达到全年最高价格9 350元/t。进入2018年,在2017年年底的较高价格基础上,1月价格继续上涨到9 600元/t,3月下降到8 800元/t,4月之后基本维持在9 300元/t。预计今后一段时期内,由于受到原料价格上涨以及下游需求的影响,我国PP市场仍将维持目前较高价位运行,不会发生大幅度的波动。

3 未来的发展趋势及我国的发展建议

3.1 未来的发展趋势

(1)2018—2022年期间,世界聚丙烯的生产能力仍将保持稳步增长,新增装置主要集中在亚洲、中东及北美地区,其中中东及北美地区新增至产能力集中在2020年前后,亚洲依然是全球新增产能的主力地区。而中国大陆又是亚洲新增产能的主要推动力。预计2022年世界聚丙烯的总生产能力将达到95 000 kt/a,而届时的消费量只有约77 250 kt,产能过剩的态势不会得到根本性缓解。东北亚地区仍将继续保持世界PP生产和消费中心的地位。

(2)中东地区仍将是世界PP最主要的出口地区。随着中国大陆未来多套装置的建成投产,产品自给率将进一步增加,预计未来几年中国PP的进口量将继续呈下滑态势。

(3)由于存在煤制烯烃和丙烷脱氢项目面临原油价格持续走低、环保法规愈加严格、国内外经济复苏缓慢、企业资金周转等诸多问题,预计今后煤化工和丙烷脱氢项目投产率将是决定我国PP产能和自给率的决定性因素。煤制烯烃是我国PP产能增长的重要驱动力,新增装置仍主要集中在中西部地区。新增装置的投资主体更趋多元化,包括传统石化企业、上市公司、民营企业和合资公司,原料路线依旧保持多元化方向,包括石脑油路线、甲醇制烯烃、PDH等,传统的石脑油裂解路线占有率将继续降低。企业运营模式也将进一步多元化,中国石油和中国石化对市场的把控能力逐渐减弱,中国神华、中煤能源以及大型民营炼化企业及PDH工厂将逐渐成为国内重要的PP供应商,占据市场份额将越来越大。

(4)随着我国多套新建或者扩建PP装置的建成投产,未来我国PP的自给率将持续升高,但结构性供应过剩及供应不足的情况仍然存在,一方面是低端通用型产品过剩;另外一方面,一些高端共聚PP、膜级PP及纤维料仍将以进口产品为主,未来国内PP的竞争将进一步加剧,市场价格的竞争将更加激烈。

3.2 我国今后的发展建议

(1)由于我国PP产能增长明显高于消费的增长,市场仍将呈现产能过剩状态,因此,今后应该慎重考虑新建或者扩建新的装置,尤其对一些该刚刚涉入该行业的采用煤化工或者丙烷脱氢制备丙烯原料的生产企业更是如此,以免造成资源的浪费和经济损失。

(2)目前我国通用料已经呈现严重过剩局面,尽管聚丙烯产量不断增加,但市场仍旧缺乏能够与进口中高端产品分庭抗礼的同类型产品。建议未来我国聚丙烯生产企业应充分调研下游用户需求,大力调整产品结构,有针对性地开展具有特殊性能产品的开发,提高专用料、高附加值产品的产量,并促进高性能产品系列化。如开发高结晶高刚性产品、高熔体强度、高流动,高速拉伸BOPP膜、热封膜、高透明包装及吹塑成型、高抗冲产品、薄壁注塑专用料等。逐步改变国内PP高端产品完全由进口产品垄断的局面,实现由成本竞争向附加值竞争的转变,规避行业目前已初步显现的产能结构性过剩风险。

(3)不断改进生产技术,尤其是催化剂技术,降低生产成本,在满足国内需求的前提下,积极扩大出口,以化解国内低端产品过剩的供需矛盾,促使我国PP行业稳健快速发展。