共沉淀条件对K/Co-MoS2催化剂性能的影响及表征研究

2018-11-15周海波宋庆英

刘 苏,周海波,宋庆英

(中国石化上海石油化工研究院,上海 201208)

低碳醇(C1~C6的醇类混合物)是基于能源化工原料多样化具有战略意义的燃料化学品。它是一种良好的汽油添加剂,具有高的辛烷值以及与汽油良好的掺混性能,可以代替MTBE作为汽油添加剂或直接作为洁净燃料[1,2]。研究表明,天然气和煤炭经由合成气在合适的催化剂作用下即可转变为混合低碳醇[3],这为未来生产低碳醇尤其是C2以上高级醇提供了一条可供选择的技术路线,并且尤其适合我国煤炭资源相对丰富、石油资源少的国情。

在众多的合成气转化催化剂中,碱掺杂的整体型Co-MoS2催化剂因其对低碳醇尤其是对C2以上的高级醇的良好选择性吸引了较多关注[4-7]。这类催化剂是将钴盐和硫代钼酸铵((NH4)2MoS4)在水溶液中共沉淀生成Co-Mo的硫化态前驱体,烘干后再混入碳酸钾粉末,在惰性气氛保护下热解得到。在文献报道中,共沉淀过程通常为酸性条件[4],溶液中发生如式(1)和式(2)所示的反应。但在酸性条件下,(NH4)2MoS4不可避免会发生一定程度的酸解,生成游离硫离子(S2-)分散于水溶液中,这部分游离的S2-可能会与溶液中的钴离子(Co2+)发生式(3)的反应生成CoS复合物,从而影响活性组分Mo和Co之间的有效结合。有关共沉淀pH值对催化剂性能的影响尚未见详细报道。因此,本文系统考察了不同酸碱度条件下共沉淀对K/Co-MoS2催化剂结构和合成气转化反应性能的影响,为这类催化剂制备方法的优化提供了可供借鉴的数据。

1 实验部分

1.1 催化剂制备

硫代钼酸铵的制备方法参照文献[8]。制备所得的硫代钼酸铵溶于去离子水,然后与四水合乙酸钴(Co(CH3COO)2·4H2O,AR,国药集团)的水溶液并流滴加入三口瓶的底液中发生沉淀反应,底液温度控制在 60℃,并以冰醋酸(CH3COOH,AR,国药集团)和氨水(NH3·H2O,25%~28%,AR,国药集团)调节底液pH值分别为3.5、5、7和8.5。沉淀经充分搅拌后静置老化,然后通过过滤、洗涤并经80℃烘干得到Co和Mo的共沉淀前驱体。将该前驱体与无水碳酸钾(K2CO3,AR,国药集团)粉末混合、研磨,并在 N2气氛保护下于500℃热解2h即得到K/Co-MoS2催化剂,其中n(Co)/n(Mo)=0.7,n(K)/n(Mo)=0.6。将制得的催化剂压片、破碎、过筛制成20~40目的颗粒,以备反应和表征之用。

1.2 催化剂评价

催化剂评价在流动态固定床微型反应器上进行。反应器采用内径为6mm的316不锈钢管,催化剂装填量0.75mL。催化剂在反应器中先用纯氢于常压400℃还原3h,然后降至反应温度,切换成合成气(60%H2,30%CO,10%N2, 以上均为体积分数)进行反应。反应压力 3.0MPa,300℃,GHSV=2250h-1,合成气预先通过200℃净化剂去除其中的微量金属羰基化合物,产物保温后直接送入气相色谱Agilent6820进行在线分析。无机组分,如CO,H2,CO2等以 TCD加以检测,N2作为内标,采用Porapark Q填充柱分离。有机组分以FID加以检测,通过归一法确定各组分的相对选择性,采用Plot Q毛细柱分离。

CO转化率(XCO)和各有机组分选择性(Si)按下面公式计算:

其中:ACO0、AN20为原料气中CO和 N2的峰面积;ACO1、AN21为反应气中CO和N2的峰面积;Ai是i组分的峰面积;Fi是i组分的克分子校正因子;Ci是i组分的碳数。

1.3 催化剂表征

粉末X射线衍射 (XRD)采用Bruker-AXS D8 AdvancedX光衍射仪,以Cu靶Kα线,Ni滤光片,在管压40kV,管流250mA下扫描。扫描范围为5~80°。

扫描电镜(SEM)照片在FEI XL30 FGN扫描电镜上拍摄,加速电压为20kV。测试时将样品放置于外层镀金的样品架上。

TPR测试在自建程序升温装置上进行,以TCD检测H2的消耗量。催化剂100mg装入石英U型管中,于 500℃用 N2(40mL/min)处理 1h,脱除其中的吸附微量组分。然后降至室温,用φ(H2)为10%的H2/N2混合气(30mL/min)吹扫,待TCD基线走平后线性升温还原(10℃/min)。

X射线光电子能谱(XPS)表征在Kratos AXIS Ultra DLD光电子能谱仪上进行,以Al Kα为X射线辐射源,以表面污染碳的C1s结合能(284.8)为内标校正其他元素的结合能。

2 结果和讨论

2.1 催化剂性能评价

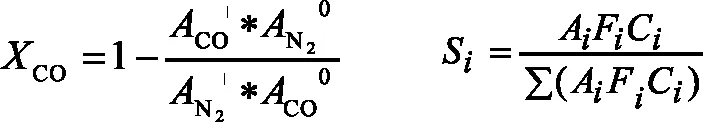

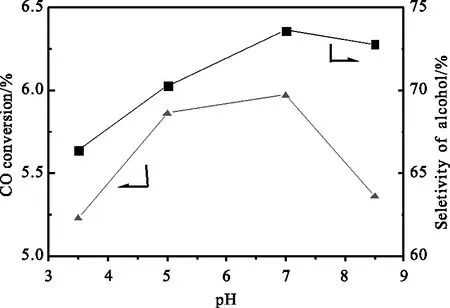

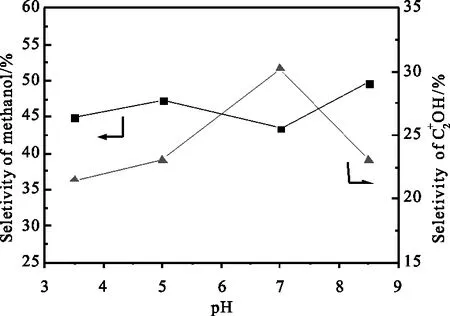

将不同酸碱度条件下共沉淀制备的K/Co-MoS2催化剂用于合成气制低碳醇反应,催化剂的评价结果如图1和图2所示。从反应数据看来,随着沉淀底液pH的升高,所制备的催化剂对合成气的转化率和醇的选择性均呈现先升高后降低的趋势。当沉淀条件控制为中性条件(pH=7)时,催化剂的活性和选择性同时达到峰值。对产品中醇的组成进一步分析表明,pH=7条件下沉淀得到的催化剂其对C2+高级醇的选择性也是最高的,甲醇选择性则随着共沉淀pH的升高有所波动,没有观察到明显规律。

图1 共沉淀pH对K2CO3/Co-MoS2催化剂活性和选择性的影响

图2 不同pH沉淀的K2CO3/Co-MoS2催化剂甲醇和C2+醇的选择性

上述催化剂评价结果表明,中性条件下共沉淀制备的Co-MoS2基催化剂催化性能优于常规酸性条件下共沉淀制备的同类催化剂,同时也优于碱性条件下制备的催化剂。这一实验现象说明,通过改变共沉淀的酸碱环境,催化剂内部结构形态的确可以发生某种有利于生成目标产物的变化,对催化剂的进一步表征将说明这一问题。

2.2 催化剂表征

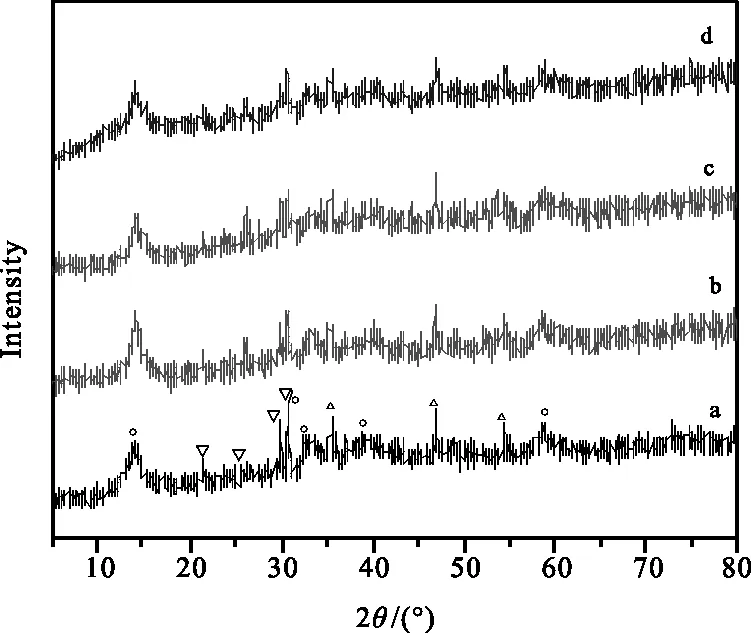

2.2.1 XRD表征结果

不同pH条件下制备的K/Co-MoS2催化剂XRD表征结果见图3。根据标准谱图对XRD表征结果进行解析,其中 2θ为 14.3°,33.3°,39.7°,58.7°(O)的特征衍射峰可归属为六方晶相 MoS2;2θ为 30.7°,35.4°,46.9°,54.4°(△) 的特征衍射峰可归属为 Co-Mo-S 物相;2θ为 21.4°,26.1°,29.9°和 30.6°(▽)的特征衍射峰归属为K-Mo-S物相。

图3 不同pH制备的催化剂XRD谱图

从谱图看来,通过共沉淀这一方式,催化剂中的Mo和Co之间发生了较好的相互作用,并通过高温分解生成具有合成低碳醇活性的Co-Mo-S的共生物相,这与文献报道一致[9,10]。此外,在谱图中,无论是酸、碱还是中性条件下制备的催化剂,都没有观察到Co9S8的特征衍射峰,一般认为,如果沉淀过程生成的CoS,经过焙烧,会转化为富集的Co9S8物相。这说明,Co2+绝大部分参与了与(NH4)2MoS4的共沉淀反应,即使有部分Co2+与溶液中游离的S2-发生作用,因为含量较低,生成Co-S物相在XRD图谱中难以得到体现。

值得注意的是,在不同pH沉淀条件下制备的催化剂虽然其MoS2晶相结晶度都不高,衍射峰较弥散,但还是可以观察到,随着pH从酸性向碱性转化,MoS2的特征衍射峰强度呈下降趋势。这是因为酸性条件更有利于(NH4)2MoS4的酸解反应(式2)生成MoS3,而MoS3经热分解可转化为MoS2,因此酸性条件下制备的催化剂MoS2衍射峰较高,而碱性条件下由于过量的(NH4)2MoS4不能够完全沉淀从而使部分(NH4)2MoS4在抽滤过程中流失,MoS2的特征衍射峰较低。需要指出的是,(NH4)2MoS4的酸解反应和Mo-Co的共沉淀反应是同时发生的,或者说它们之间存在竞争,因此,对于酸性条件下制备的催化剂,由于(NH4)2MoS4更倾向于酸解而非与乙酸钴发生沉淀反应,其Co-Mo-S物相的含量较中性条件下会有所下降,这可以由谱图中相应特征衍射峰(46.9°)的强度略低得到证实。

2.2.2 TRR表征结果

图4给出了不同催化剂的TPR表征结果。可以看到,在程序升温范围内,pH=5,7和8.5条件下制备的K/Co-MoS2催化剂在300~350℃范围内存在一个小的还原峰。林仁存等[11]将其归属为催化剂中Mo6+向低价态的还原峰。由于催化剂在惰性气氛中保护分解,Mo6+产生不是由于空气中氧的作用引起的,我们推测其产生的原因可能是添加K2CO3的结果。在微晶中,CO32-不但提供了负电荷环境,而且其中的氧与Mo4+发生了相互作用,Mo4+上的电子沿着S-S桥向外传递,产生了少量Mo6+。Co-Mo-S物相中的Co作为一种供电子助剂,对上述于由CO32-导致的电子传递效应是有促进作用的。对于较低pH条件(pH=3.5)下制备的催化剂,其Mo6+的还原峰不明显,这可能是因为此时(NH4)2MoS4更倾向于酸解并最终生成纯MoS2物相而非Co盐发生作用,从而使Mo4+向高价态的转化相比其他催化剂较弱,这与XRD的结论基本一致。

图4 不同pH制备的催化剂TPR表征结果

2.2.3 XPS表征结果

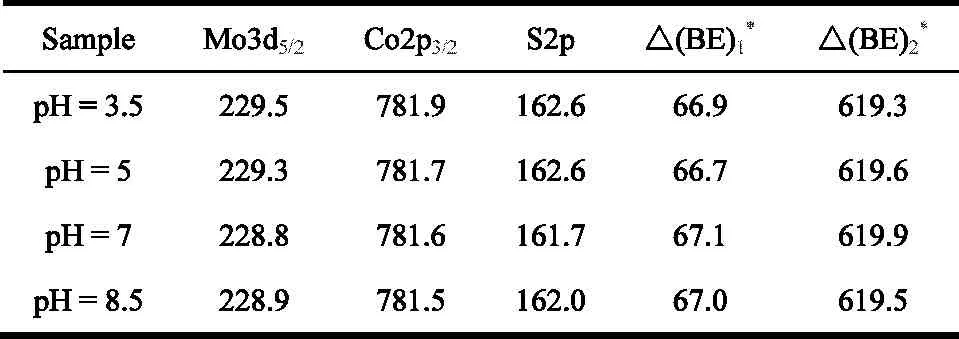

催化剂表面结构的变化必然会引起电子性质的改变。图5给出了不同pH条件下共沉淀制备的K/Co-MoS2催化剂的XPS谱图。相关结合能数据见表1。

表1 不同pH制备的催化剂XPS结合能(eV)

图5 不同pH制备的催化剂XPS表征结果

从XPS表征结果可以看到,随着沉淀环境从酸性向碱性转变,Mo3d5/2和Mo3d3/2峰位置向低结合能偏移。Yang等[5]指出,助剂Co加入后Co的电子会向Mo转移,导致Mo3d峰位置向低结合能迁移。Co和Mo之间作用越强,这种迁移表现得越明显。由此可以推断,共沉淀pH值的升高的确促进了Co和Mo之间的相互作用。表1中Mo3d5/2峰位置的具体测量值进一步表明,这种促进作用在pH由酸性向中性变化的过程中表现得尤为明显。同时,谱图中还可观察到归属于Mo6+的Mo3d3/2结合能峰(235.5eV~236.5eV),并且对于pH=3.5条件下制备的样品,该峰强度较低,这与TPR结果基本一致。

对Co2p谱图的分析给我们提供了更多信息。谱图中在781.6eV和797.4eV附近出现两个特征峰,分别可归属为Co2p3/2和Co2p1/2。从峰位置来看,共沉淀pH的变化对Co2p的结合能影响不明显。但我们注意到,当pH为3.5,5和8.5时,在779.0eV出现了一个小峰;pH为7时,该峰则不明显。Iranmahboob[4]和Alstrup[12]等认为该峰归属为催化剂表面中Co9S8物相的存在。这说明,当催化剂在中性条件下制备时,CoS的沉淀反应得到了有效抑制,前驱体高温处理后表面没有产生富集的Co9S8物相。碱性条件下Co9S8特征峰的出现则可能是由投料的(NH4)2MoS4在制备过程中部分流失,从而使催化剂中Mo含量降低,Co原子之间更易结合造成的。

对于S2p,谱图中可观察到分别归属于S2-2p、[S-S]2-2p和S6+2p的特征峰。其中S2-和[S-S]2-为催化剂中MoS2晶体中S的两种存在状态。S6+特征峰的存在则可能是因为硫化态催化剂不可避免地接触空气从而使催化剂表面部分硫转化为SO32-/SO42-形成的。

我们对Mo3d,Co2p和S2p的结合能进一步进行了分析。Lee等[13]在详细研究Co-MoS2催化剂表面电子结构特征后提出了一种通过键能差值△(BE)1=Eb(Mo3d5/2)-Eb(S2p)和△(BE)2=Eb(Co2p3/2)-Eb(S2p)来确定MoS2体系中不同物种的方法。其中,△(BE)1对应于MoSx物种,对于纯态MoS2其值为66.9eV[5,12,13]。由表1的数据可以看到,pH<7条件下制备的催化剂其结合能差值和纯态MoS2更为接近,这说明酸性条件共沉淀更有利于生成单独的MoS2物相。△(BE)2则用于确定体系中Co物种:独立CoSx相和Co-Mo-S相中Co的电子作用不同,Co9S8相对应的△(BE)2明显低于Co-Mo-S相的△(BE)2[12]。表1中,中性条件下制备的催化剂具有最高的△(BE)2值,说明其Co9S8物相最少,这与前述的表征结果一致。

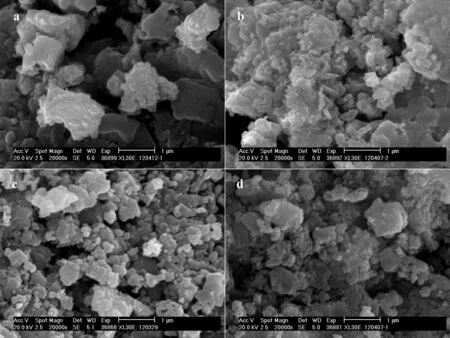

2.2.4 SEM表征结果

催化剂扫描电镜照片见图6。可以看到,不同pH条件下制备的K/Co-MoS2催化剂在电镜照片中均呈现不规则、团聚状颗粒形貌,没有观察到结晶态颗粒,但其颗粒尺寸存在差异。pH=3.5条件下制备的催化剂颗粒尺寸较大。随着pH值升高,催化剂粒径逐渐减小。当pH=7时,催化剂粒径最小,此时颗粒尺寸也比较均一。继续提高pH值,粒径又呈现增大趋势。作为一种整体型、内部几乎不存在孔道结构的CO加氢催化剂,K/Co-MoS2的活性中心基本位于其颗粒外表面。催化剂粒径越小,则意味可与反应物接触的表面活性位也越多,这对催化剂活性的提高有极大的促进作用。

图6 不同pH制备的催化剂SEM电镜照片

2.3 讨论

在K/Co-MoS2催化剂表面上,钴助剂通常以两种物相共存,即Co9S8和Co-Mo-S。其中,Co对MoS2基催化剂在合成气制低碳醇反应中活性和高级醇选择性的促进作用一般被认为是通过Co-Mo-S物相来实现的[5,14-16]。

催化剂的各项表征结果说明,常规酸性条件下钼盐和钴盐虽然也发生共沉淀反应生成Co-Mo-S物相,但由于(NH4)2MoS4的酸解,因此不可避免地生成了部分独立的MoSx和CoSx物相,从而使Co与Mo之间的作用相对较弱,因此不利于CO的解离以及CO对反应中间体的插入,使产品中低碳高级醇的含量变低。而且CoSx高温分解后生成Co9S8相,这是一种良好的耐硫甲烷化催化剂,加氢能力非常强,它的存在导致反应产物中烃类尤其是甲烷的增多。另一方面,碱性条件下由于过量的钼盐不能完全转变为固态沉淀,部分未反应的Mo会随着滤液流失,从而使催化剂中n(Co)/n(Mo)升高,Co易于发生团聚同样生成了Co9S8相,对合成气制低碳醇反应不利。只有当共沉淀环境为中性,在有效抑制(NH4)2MoS4的酸解反应的同时,又能使Co和Mo充分共沉淀从而最大程度地生成了Co-Mo-S物相,此时Co和Mo之间作用力最强,并且催化剂粒径均匀、颗粒小,因此反应的活性和选择性都得到明显提高。

3 结论

对不同酸碱条件下经由共沉淀制备的K/Co-MoS2催化剂的反应性能评价和相关表征研究表明,沉淀环境的pH值对Mo和Co的共沉淀效果有显著影响,中性条件下制备的催化剂Co和Mo原子间的相互作用较强,表面存在更多复合Co-Mo-S晶相,配合其更小的颗粒尺寸,使催化剂呈现出最高的活性和选择性。