循环水串级利用节能方法研究

2018-11-15张高博于秋海李平华张炳辰樊栓狮

张高博,于秋海,李平华,张炳辰,樊栓狮

(1.上海慧得节能科技有限公司,上海 201206;2.中石化石家庄炼化分公司,河北 石家庄 050099;3.华南理工大学,广东 广州 510640)

循环水主要用在冷却水系统中用于冷却工艺介质:作为冷却介质冷却换热器中的工艺介质,作为机泵冷却水对泵体进行冷却,作为冷却介质冷却压缩机的电机、压缩机、汽轮机润滑油系统的润滑油等,带走系统中多余的热量。循环水系统的电耗占全厂总电耗的13.69%~15%[1]。随着企业节能意识的逐步增强,循环水的使用管理逐步被重视,系统改造优化比例持续增大。我国企业循环水系统普遍存在低效率、高能耗现象,循环水泵没有处于最佳工况运行。近年来企业通过对循环水泵、风机、循环水系统管网的改造,降低循环水系统电耗20%以上[2-4];张霖[5]通过对单个用户增加节流孔板降低循循环水用量,节电效果显著。汪家铭[6]采用智慧阀对单台换热器的用水量进行及时调节,在多个石化企业取得明显的节能效果。张高博[7]提出了一种列管式换热器管程改造的方法,换热器改造的投资大幅度降低,适合在循环水系统使用。刘发友等[8]对泵站超过工艺参数的水泵进行技术改造,通过调换泵和电机实现泵组的电耗最小化。可见循环水系统节能优化潜力巨大。降低循环水系统的能耗,除了通过改造循环水泵、风机等措施降低系统能耗之外,在确保装置平稳运行、产品质量达到要求的情况下,核算用水设备的最小需要用水量,停用部分水冷器、将部分用水设备串级降低循环水消耗量,节约能耗。黄灏等[9]提出荆门石化糠醛车间通过降低水冷器的流速至水冷器运行最低标准、将两台水冷器的循环水串级利用保证循环回水和循环水上水温差大于10℃,减少循环水用量400t/h。王萌[10]提出中国石化洛阳分公司通过对循环水系统用水量的优化,节约循环水1787万t/a,取得了明显的经济效益。因此,循环水系统的串级优化也是企业节能降耗的重要举措之一。

目前企业循环水系统的优化一般只是针对循环场进行优化,虽然取得了一定的节能效果,但没有解决源头问题,不但无法充分挖掘出节能潜力,而且没有解决化工装置循环水换热器存在的问题。这些存在的问题包括循环水上回水温差小、换热器腐蚀等问题。这些问题的存在不但造成化工企业能耗升高,而且影响安全生产。

张高博[11]提出的一种循环液系统优化技术,包括流量优化、压力优化和机泵节电优化的渐进式优化方法,以三环节理论为指导,从源头入手,对循环水系统进行系统性优化,可以解决循环水系统存在的根本问题。本文从串级利用方法的工业应用出发进行研究,提出循环水串级优化的工程设计方法。

1 循环水串级原理和方法

1.1 三环节理论

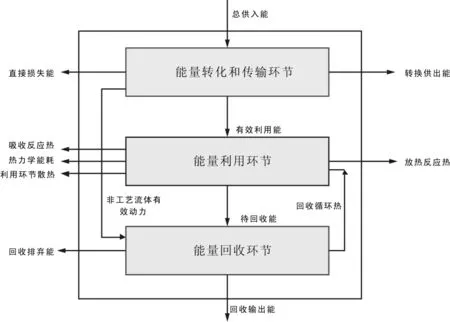

华贲所提出的“三环节”法是一种具有代表性的过程能量分析方法,已被应用于石油行业能量系统的优化设计及其改造中,可达到较好的节能降耗效果。基于热力学第二定律,“三环节”法以全局优化为目的,依据能量在全局系统中的转变,从能流的变化方向对过程系统的用能状况进行本质、定量的描述。该方法可与较多优化技术配合使用,得到更好的能量分析效果,从而更为准确地发现系统用能瓶颈并进行改进。炼化公司的用能可以简单归纳为能量的转换和传输、能量的工艺利用和能量的回收三个环节,如图1所示。

图1 用能三环节分析模式

1.2 循环水系统优化技术

循环水系统优化技术(CWO)是一种系统化降低循环水系统能耗和水耗的技术,可用于石油化工、煤化工、多晶硅、天然气等行业。其特点是以能量“三环节”为指导,依次对利用环节、输送环节和转换环节进行优化。首先对循环水利用环节—装置区单台冷却器进行优化,降低水量和压力;然后对输送环节—管网进行优化,降低主管网的压降;最后是对转换环节—循环水场的凉水塔、风机和泵进行优化。系统优化的最终效益体现在循环水场的循环水泵电耗、风机电耗和补水量的降低,节能效果可达30%,而传统节能方式只能降低15%。

1.3 循环水串级优化方法

循环水冷却设备的循环水一般设计为一次通过式,每台换热器之间并联,且循环水上水和回水的温差≤10℃。但水冷器实际运行过程中上回水温差一般小于设计值。因此对于位置较近的水冷器在用水量匹配时,对循环水回水和上水温差<10℃的水冷器可以进行水冷器之间的循环水串级优化,节约循环水用量[9]。

以华贲教授提出的能量“三环节”理论为指导依据,分别从能量的利用环节和回收环节对循环水系统用水量进行优化,实现降低循环水耗的目的。能量利用环节的优化即对单台用水设备进行循环水量的优化,降低用水设备的循环水用量;能量回收环节的优化即对两台或者多台设备的循环水进行串级优化,提高循环水的温升、降低循环水用量。

对两组换热器进行循环水串级利用时,应考虑由于压降增大对第一级换热器的影响,以及由于水温升高对第二级换热器的影响。根据需要对换热器进行相应的改造,通常情况下改造的方法是更换换热器。张高博[11]提出了一种改变管壳式换热器管程数的方法,无需更换换热器,只需对管束和管箱进行改造即可改变换热器的程数,使用该方法将大幅度降低改造费用。

1.4 水冷器节水的最低流量计算方法

循环水换热器优化循环水量同时应该满足四个因素:

(1)工艺侧换后温度≤工艺操作指标;

(2)循环水侧的管程流速≥0.8m/s。目的是防止循环水侧结垢;

(3)循环水温升≤10℃,循环水出口温度≤45℃。目的是防止高温结垢。

工艺侧换后温度根据换热器的计算结果得到。计算公式如下:

其中:Δtm-平均温差,℃;Q-热流量,W;K-总传热系数,W/(m2·℃);A-传热面积,m2。

换热器最小流量按式(2)计算[15]:

其中:Q-水冷器节水的最低流量,t/h;V-防腐蚀及结垢最低流速,取0.8m/s;S-管束水侧的流通面积,m2;ρ-循环水的密度,kg/m3。

2 改造实施方案

本文以中石化石家庄炼厂航煤加氢装置的循环水改造为例,说明如何使用三环节理论对循环水系统进行改造。

随着石家庄炼厂对装置扩能和产品升级改造,多个装置在夏季时出现供水不足的状况,循环水厂好几台水泵出现超电流的现状。为了使循环水厂满足现有炼厂用水量需求,需要对循环水厂进行优化改造。除了对水泵、风机的改造和循环水系统管网压降优化之外,在满足生产操作要求的同时对用水设备分别进行操作优化和循环水串级优化,尽可能降低循环水用量,在满足企业正常运转的同时达到企业节能降耗的目的。

2.1 循环水利用现状

石家庄炼化60万t/a航煤加氢装置循环水用量150t/h,循环水用水点主要包括机泵冷却水和工艺补充水、压缩机冷却水及水冷器冷却水(E-201汽提塔顶水冷器、E-203航煤产品水冷器)。其中两台水冷器E-201和E-203的用水量均为115t/h,占装置用水量的77%。

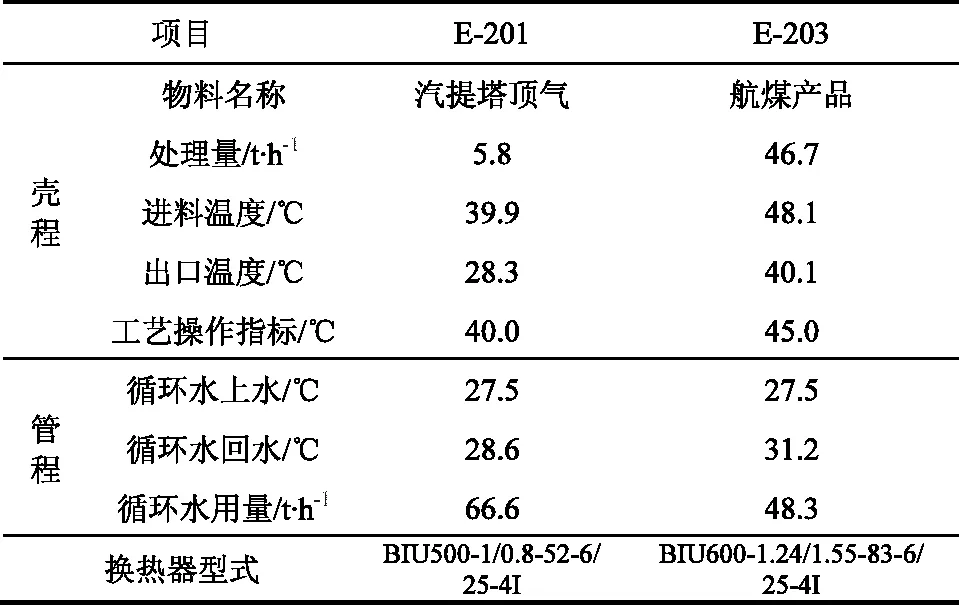

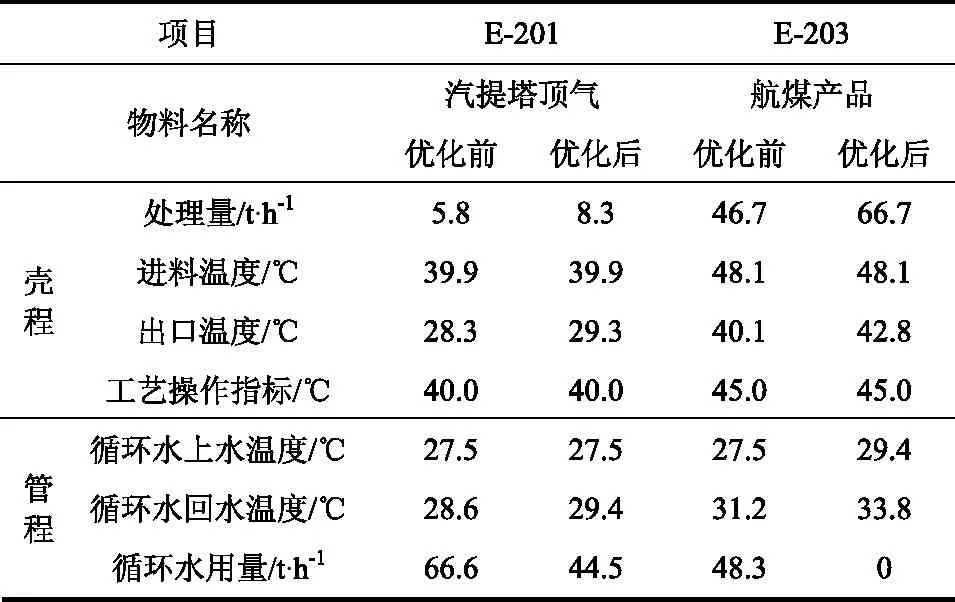

水冷器的操作参数见表1,表中的温度和流量均为夏季最热月的测量值。

表1 水冷器操作参数

2.2 利用环节循环水量优化

2.2.1 E-201操作优化

由表1可知,汽提塔顶气经塔顶空冷器冷后进入循环水冷却器E-201。空冷器冷后温度为39.9℃,已经可以满足工艺操作指标40.0℃的要求。进入E-201经循环水冷却后的温度为28.3℃。可见汽提塔顶气属于过度冷却,循环水过度使用,若停用水冷器E-201,可节约循环水66.6t/h。

但目前装置在70%的负荷下运行,考虑到满负荷工况的需要,对水冷器E-201中循环水流量按照管程流速0.8m/s进行优化。测算结果表明,循环水量从66.6t/h减少至27.7t/h即可以满足要求。优化后工艺物料温度仅上升0.3℃,完全能够满足工艺操作要求。优化后循环水回水和上水温差3.5℃,小于10℃的设计温升,满足循环水回水操作条件,但是循环水回水和上水温差小,存在能量浪费现象。E-201水冷器操作优化后,可节约循环水38.9t/h。

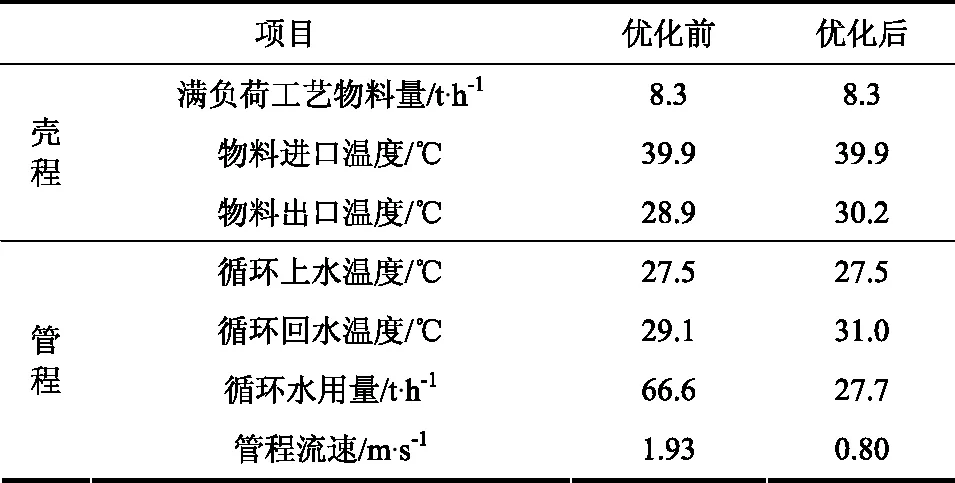

E-201水冷器当前工况和操作优化后工况操作参数见表2。

表2 E-201水冷器当前工况和操作优化后工况操作参数

2.2.2 E-203操作优化

航煤产品进E-203水冷器与循环水换热后工艺物料温度40.1℃,低于工艺操作指标45.0℃,航煤产品属于过度冷却,循环水过度使用,见表1。

考虑到装置后期扩能改造和产品调整的需要,在装置满负荷操作工况下对水冷器E-203按照管程流速最低0.8m/s进行操作优化。优化后循环水量从48.3t/h减少至44.5t/h,优化后工艺物料42.1℃,仍能满足工艺操作要求。E-203循环水操作优化后循环水回水和上水温差4.4℃,满足循环水回水操作条件,但是循环水回水和上水温差小,存在能量浪费现象。E-203水冷器循环水操作优化后,可节约循环水3.8t/h。

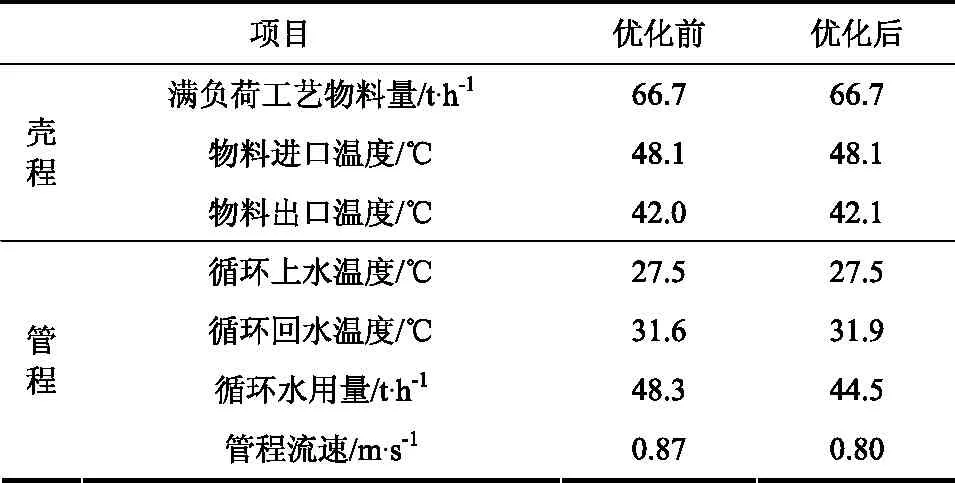

E-203水冷器优化前和优化后操作参数见表3。

表3 E-203水冷器当前工况和操作优化后工况操作参数

2.3 回收环节循环水量优化

2.3.1 循环水量串级优化

分别对E-201和E-203水冷器操作优化后,满负荷工况下两台水冷器经循环水冷却后工艺物料温度分别为30.2℃和42.1℃,仍然小于工艺操作要求,循环水与工艺物料换热后循环水温升分别为3.5℃和4.4℃,循环水温升小,存在能量浪费。一般认为循环水温升10℃为较优操作,经济性较好。这两台水冷器循环水温升较小,将这两台水冷器进行串级优化,进一步降低水冷器循环水用量。

两台水冷器的循环水串级后,在满足工艺指标的前提下,循环水的管程流速需要分别满足最低0.8m/s的操作要求,因此水冷器循环水串级后循环水用量为44.5t/h。因为E-201水冷器要求将汽提塔顶气冷却至40℃,E-203水冷器要求将航煤产品冷却至45℃,因此冷后温度指标较为苛刻的E-201水冷器作为循环水串级的第一级,冷后温度指标不太苛刻的E-203水冷器作为第二级。循环水上水先进E-201管程与汽提塔顶气换热再进E-203管程与航煤产品换热,将E-201的循环回水作为E-203的循环上水,只有E-203的循环回水回循环水总管。

循环水串级后,装置满负荷操作时工艺物料温度满足工艺操作指标,循环水的温升由2.1℃提高至6.3℃,循环水串级节约循环水70.4t/h。与优化前的用水量66.6+48.3=114.9t/h相比,降低循环水用量61.3%。整个装置总用水量降低46.9%。循环水串级后,工艺物料出水冷器温度满足工艺操作要求,循环水回水温度同时满足循环水的操作要求。循环水串级优化的结果见表4

表4 循环水串级优化操作参数

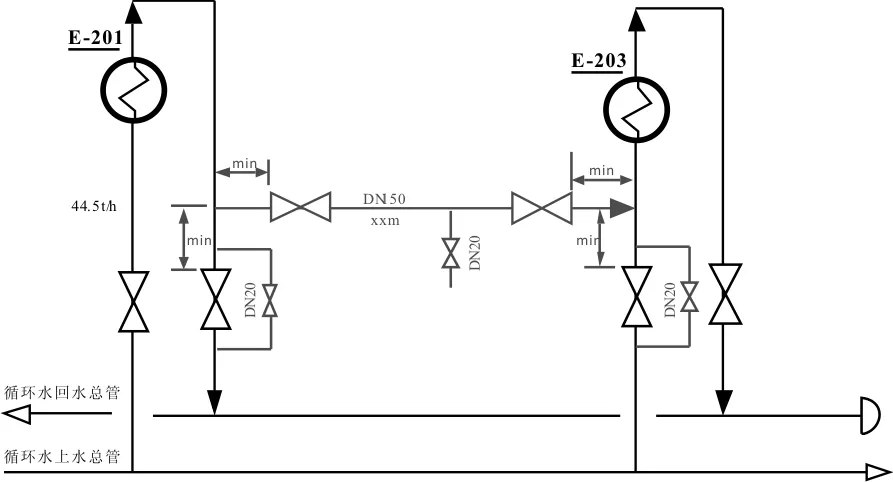

图2 循环水串级优化的工艺管道及仪表流程图

循环水串级优化的管道设计考虑检修和防冻防凝的需要,设置了必要的切断阀,对于串级后停用的阀门也设置了小副线,防止冬季冻凝。具体的工艺管道及仪表流程图(P&ID)见图2。

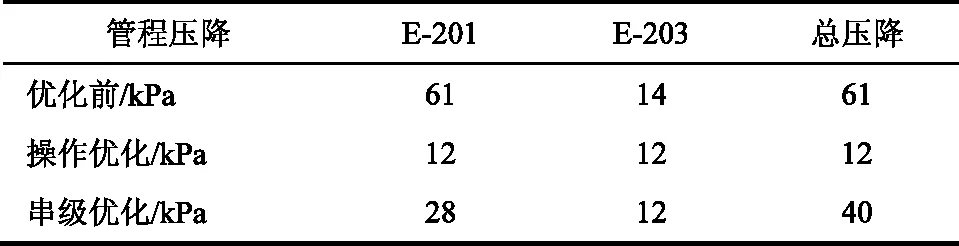

2.3.2 循环水串级压降的核算

对水冷器中循环水进行操作优化和串级优化后,水冷器循环水量发生变化,循环水的流程也随之改变。因此循环水串级改造后,水冷器管程压降会发生变化,循环上水和循环回水之间的压差也随之变化,因此需要核算两台水冷器总的管程压降,若水冷器管程压降超过设计要求值,则需要对水冷器的结构进行改造。循环水串级优化前和优化后两台水冷器管程压降见表5。

由表5可知,循环水串级优化前E-201和E-203的管程压降分别为61kPa和14kPa后,两台水冷器循环水经过操作优化后管程压降均降至12kPa。当两台水冷器循环水串级优化以后,管程压降分别为28kPa和12kPa,总压降为40kPa。总压降小于优化前工况的最大一台压降的换热器E-201,因此,对两台水冷器的循环水进行串级优化后不会导致循环水场水泵扬程的需求增大,因而不需要对水冷器进行改造。

表5 循环水串级优化前和优化后水冷器管程压降

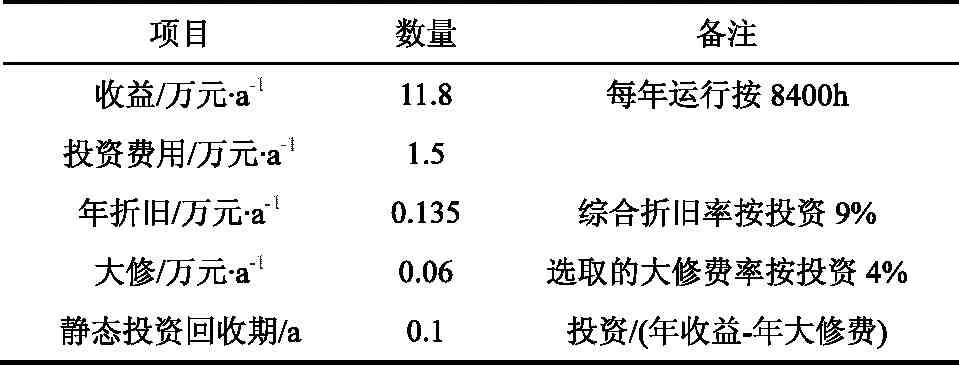

2.4 经济效益

表6 静态投资回收期

对航煤加氢装置水冷器的循环水串级利用后,装置节约循环水70.4t/h,循环水价格按0.2元/t计算,则装置循环水串级经济效益为11.8万元/a。在不改造循环水厂设备的情况下,对水冷器实施循环水串级优化,在满足工艺操作要求的同时,仅通过新增5台阀门和1条管道实现水冷器循环水的串级利用。改造费用初步估算1.5万元,收益为11.8万元/a。循环水串级优化方案的静态投资回收期为0.1年,投资回报率高。数据见表6。

2.5 小结

以能量“三环节”理论为指导,得出节约循环水量方法的循环水“三环节理论”。以循环水优化“三环节”理论为研究方法对水冷器实施循环水的串级改造。改造方法是先求出最小用水量,以此为指导对每台水冷器进行操作优化,降低循环水用量。然后进行串级优化,进一步降低循环水用量,最后对串级后的总压降进行校核。

该方法在炼油行业的加氢装置工业应用的实例表明,在满足工艺物料温度、循环水回水温度和总压降不增加的前提下,循环水换热器串级优化后的水量可以降低61.3%,使整个装置的总用水量降低46.9%,效益11.8万元/a。改造投资1.5万元,投资回收期0.1年,具有良好的经济效益。

炼油和化工行业的循环水系统相似,因此,循环水优化“三环节”理论的串级方法可以推广应用至炼油、化工行业的多个方面。

3 结果分析和讨论

本文提供的装置内循环水量的优化方法,不限于本文讨论的将装置内工艺物料水冷器的循环水进行串级的场合,也可以拓展使用在同类设备或不同设备之间的循环水用户的串级。例如,将压缩机的主机和备机的中间冷却器的循环水进行串级,可以消除备机在停机状态下不必要用水造成的能源浪费;将主泵和备泵的泵体冷却水进行串级;还可以将不同类型设备的循环水进行串级,例如压缩机的电机和润滑油冷却器的循环水串级;若压缩机级间冷却器循环水温升不高,可以将级间冷却器循环水的出水分为两路,分别与电机和润滑油冷却器进行串级优化。

循环水的串级优化是以“三环节”理论为指导的循环水系统优化方法中的首要步骤,但是,需要指出的是,如果在此基础上继续从循环水的输送和转化环节进行优化,降低系统管网的压降,对循环水厂的机泵、凉水塔、风机的进行节电优化,将实现循环水系统的深度节能优化,将取得更好的节能效果。

采用系统优化技术对循环水系统的节能优化,效果显著,该技术的实施有助于降低企业能耗,实现化工企业节能减排目标和效益最大化的目标。

4 结论

针对化工企业循环水系统能耗高的问题,除了采用管网优化和机泵节电优化等方法外,还可以使用本文提出的循环水串级优化的方法。该方法在加氢装置中两台工艺物料换热器的串级优化应用显示,可以降低循环水用量61.3%,降低整个装置的循环水用量46.9%。该方法同样适用于大型工艺设备内部用户或设备之间的循环水用户的串级。

将该方法应用在循环水系统的每套装置,可以有效降低整个循环水场的电耗。具有明显的节电效果和经济效益。

该方法可以作为循环水系统优化的措施之一,可以推广应用在所有的化工企业中。通过实施循环水系统的系统优化改造措施,可以显著降低化工企业的循环水电耗,有助于降低企业能耗,实现化工企业节能减排目标和效益最大化的目标。