某60万t/a甲醇装置废合成催化剂分析和失活原因探讨

2018-11-15惠武卫

李 宾,李 季,惠武卫

(四川天一科技股份有限公司,四川 泸州 646300)

某煤基60万t/a甲醇合成装置采用双塔串并联甲醇合成工艺,先后使用过国外A公司、B公司以及四川天一科技股份有限公司 (简称天科股份)XNC-98甲醇催化剂,对装置更换下来的废合成催化剂进行分析,发现装置内两塔催化剂失活原因各不相同,本文就此进行了分析讨论。

1 甲醇工艺简介

该60万t/a甲醇合成装置采用双塔串并联工艺,1塔是水冷式甲醇合成塔,2塔是气冷式甲醇合成塔,设计副产2.5MPa饱和蒸汽,采用膜分离技术回收驰放气中的氢气。甲醇合成新鲜气和来自氢回收装置回收的富氢气混合,经过合成压缩机压缩段增压后送往合成气脱硫净化器将新鲜气中的硫体积分数脱除到约20×10-9。脱硫后的新鲜气体分为两股,一股约70%与预热后的循环气混合进入1塔反应,另一股约30%作为2塔的新鲜气补入。从1塔出来的反应气与循环气进行换热后,和直接进入2塔的部分新鲜气混合,进入2塔底部。

从2塔出来的反应气经过换热、冷却后进入高压分离器,粗甲醇从循环气中分离。气相进入压缩机循环段之前,部分循环气作为弛放气从回路中引出进入弛放气洗涤塔。弛放气在弛放气洗涤塔中用脱盐水进行洗涤,气体去膜分离装置回收氢气,洗涤后的液体送往甲醇闪蒸槽。

经过高压分离器分离后的粗甲醇和来自弛放气洗涤塔的含醇水进入甲醇闪蒸槽减压闪蒸,闪蒸气经过洗涤段的脱盐水洗涤后送往燃料气管网作为燃料,粗甲醇送往下个工序。

在实际生产中,满负荷运行条件下,催化剂寿命都没有达到3年的设计要求。

2 废催化剂分析

该60万t/a甲醇合成装置采用过国外A公司甲醇合成催化剂、国外B公司甲醇合成催化剂、天科股份XNC-98型甲醇合成催化剂,卸载后的废甲醇合成催化剂分析数据如下所述。

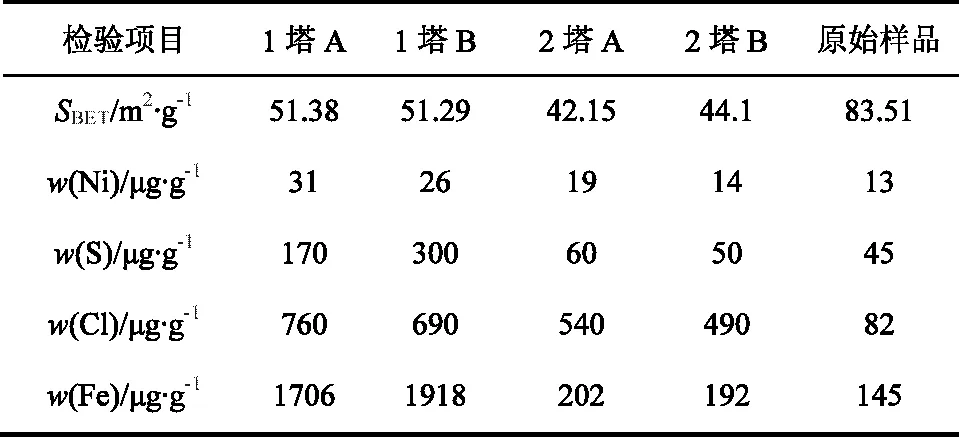

2.1 国外A公司废甲醇合成催化剂分析

国外A公司甲醇合成催化剂运行时间约1年半,满负荷运行时间约半年,精甲醇日产量下降到1700t以下更换催化剂。对卸载后的废甲醇合成催化剂进行分析,结果如表1所示。

表1 国外A公司废甲醇合成催化剂分析

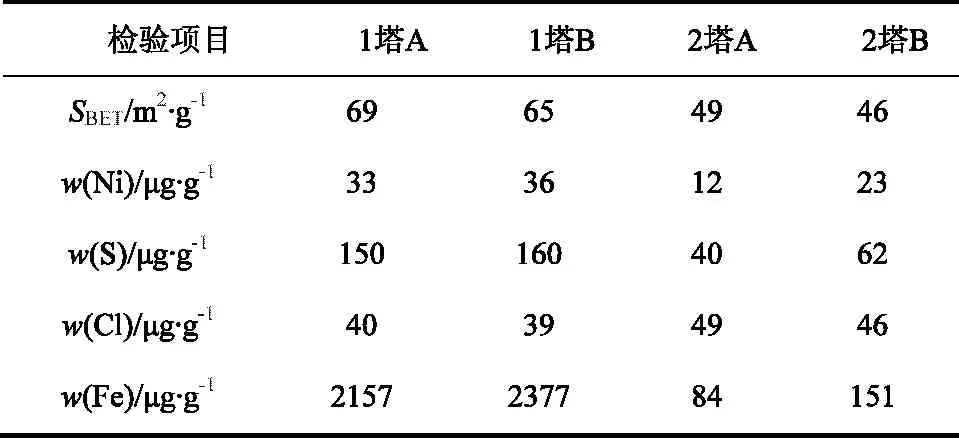

2.2 国外B公司废甲醇合成催化剂

国外B公司甲醇合成催化剂满负荷运行时间约1年,精甲醇日产量下降到1700t以下时更换催化剂。对卸载后的废甲醇合成催化剂进行分析,结果如表2所示。

表2 国外B公司废甲醇合成催化剂分析

2.3 天科股份废甲醇合成催化剂分析

天科股份XNC-98型甲醇合成催化剂满负荷运行时间约1年,精甲醇日产量下降到约1900t以下时更换催化剂。对卸载后的废催化剂进行分析,结果如表3所示。

表3 天科股份废甲醇合成催化剂分析

3 废催化剂数据分析和失活因素探讨

3.1 废甲醇合成催化剂数据分析

三家公司的废甲醇合成催化剂的分析结果都具备类似特点:

(1)1塔废甲醇合成催化剂中硫氯铁镍等杂质含量较高,尤其是铁含量。对比常见甲醇合成催化剂的本体杂质含量(表4),废催化剂镍和氯的含量不高,硫的含量增加一些,铁的含量明显增加。2塔废甲醇合成催化剂中硫氯铁镍等杂质含量和1塔废甲醇合成催化剂相比明显较低,和催化剂本体的杂质含量接近。常见牌号的一些甲醇合成催化剂的本体杂质水平都比较低,如下表4所示。

(2)1塔废甲醇合成催化剂中比表面积(SBET)在50~70m2/g,2塔废甲醇合成催化剂中 SBET在 40~50m2/g,常见牌号甲醇合成催化剂的SBET在90~120m2/g。使用过后的废甲醇合成催化剂中SBET明显降低,2塔更加明显,下降幅度超过50%。

表4 不同牌号甲醇合成催化剂的本体杂质含量

3.2 甲醇合成催化剂失活原因探讨

铜系甲醇合成催化剂失活的原因主要有4点[1]:(1)原料气在制备或者运行过程中带入的杂质导致催化剂中毒;(2)高温下微晶烧结使晶体粒子长大并减少比表面积;(3)催化剂活性表面积炭;(4)催化剂强度不够或操作不当引起粉碎。

根据该装置1塔和2塔废甲醇合成催化剂的分析结果,结合其设备特点,初步判断催化剂失活主要受到前两个因素影响,下面就此进行探讨。

(1) 杂质影响

主要是指带入的铁的影响。硫氯铁镍等杂质对催化剂的影响不尽相同。Rboert等[2]研究发现当甲醇催化剂上沉积质量分数为300×10-6的Fe和Ni时,其速率常数衰减增加了约50%,原料气中分别含有质量分数为1×10-6的Fe(CO)5和Ni(CO)4时,甲醇催化剂的失活速率分别增加50%和3倍。Rboert等[2]对液相法合成甲醇铜基催化剂的失活考察表明,催化剂在无COS的洁净原料气氛中运行250h后,配入体积分数为5×10-6的COS后,结果催化剂失活速率增加了9倍。Ray实验发现[3],氯的危害比硫的毒害高约10倍,催化剂吸附质量分数0.01%~0.03%的氯,其活性就会大幅下降。

该装置新鲜气进入反应器前经过合成气净化槽进一步脱铁脱硫后,70%和循环气混合进入1塔,30%和1塔出口气混合进入2塔,带入2塔的铁和硫较少,这可以从2塔的铁含量和硫含量得到验证。因为循环气没有经过脱铁、1塔铁含量远高于2塔 (两者之间的数量关系不符合原料气的分配比例,也不符合1塔和2塔硫含量的比例关系),所以怀疑废催化剂中的铁主要来源于循环气。以天科股份的废甲醇合成催化剂为例,1塔平均铁含量2267μg/g, 平均硫含量 155μg/g,2 塔平均铁含量117.5μg/g, 平均硫含量 51μg/g,1 塔平均硫含量约是2塔的3倍,1塔平均铁含量约是2塔的19倍。根据1塔和2塔平均铁、硫含量的比例关系,我们推测,废甲醇合成催化剂中的铁主要是由于循环气带入,导致1塔催化剂活性下降。

(2)高温下催化剂比表面积减少的影响

按照该装置的设计值,1塔实际甲醇产能约占甲醇总产能的78%,2塔实际甲醇产能约占甲醇总产能的22%。但是,该装置的1塔设计催化剂装填量33.8m3(单位体积催化剂换热面积约109m2/m3),2塔设计催化剂装填量28.2m3(单位体积催化剂换热面积约29m2/m3)。由于2塔单位体积催化剂换热面积偏小,导致2塔催化剂实际热点温度较高、催化剂活性下降速度较快。以天科股份的废甲醇合成催化剂为例,1塔平均SBET在67m2/g,2塔平均SBET在47.5m2/g,类似水冷等温列管塔使用3~4年卸出来的废天科股份XNC-98型甲醇合成催化剂的SBET为 50~60m2/g。

4 结语

通过对某装置废甲醇合成催化剂的分析和催化剂失活原因的探讨,我们认为1塔和2塔的甲醇合成催化剂的失活主要原因不同,1塔甲醇合成催化剂失活的主要原因是是循环气带入大量的铁、新鲜气带入部分铁和硫,2塔甲醇合成催化剂失活的主要原因是是换热面积偏小、热点温度较高、催化剂晶粒过快长大。通过针对性的采取工艺措施,改变工艺操作条件,将有助于提高催化剂的运行寿命和效果。

实践也表明,国产XNC-98型甲醇合成催化剂在大型煤基甲醇装置上的应用是可行的,催化剂的寿命、产能能够达到国外进口催化剂的水平。