低地板车新型铰接金属关节轴承研制

2018-11-15贺小龙庄征宇杜方孟刘文松

贺小龙, 罗 斌, 庄征宇, 杜方孟, 刘文松

(株洲时代新材料科技股份有限公司, 湖南株洲 412007)

关节轴承一般情况下在低速下作摆动、倾斜和旋转运动,基本结构为球面。其特点是结构简单、体积小、承载能力大,广泛用于航空、城轨、工程机械等领域[1-3]。

金属关节轴承主要由内球面外圈、外球面内圈和耐磨衬套等组成[4-5]。目前,国内外主要在关节轴承的设计、耐磨材料的选择和有限元分析计算等方面对关节轴承进行了研究[6-7]。曲庆文等[5]根据关节轴承的工作特性讨论了关节轴承的应用及性能分析,为关节轴承的正确选用和进一步分析计算提供依据;熊尉伶等[8]论述了金属基固体自润滑轴承的特性,提出了具体案例的尺寸设计,为固体自润滑轴承的正确选用和进一步分析计算提供依据;杨丽颖等[9]论述了固体自润滑轴承的特性、设计及应用情况,并对无油自润滑提高使用寿命进行了一定的研究;李科委等[10]介绍了衬垫自润滑关节轴承的发展过程、现状和趋势;文献[11]对大型推力关节轴承进行有限元仿真分析,研究了关节轴承在轴向载荷、纯径向载荷和轴向、径向复合载荷3 种情况下接触应力、球体内孔径向变形及轴向变形的变化规律,指出了内孔径的最大变形可作为确定轴承与轴配合间隙的理论依据。但是对有轨电车用新型铰接金属关节轴承的相关研究较少。

因此,研制出一种新型结构的铰接金属关节轴承,针对普通关节轴承在结构设计上进行一定的优化,设计满足车辆运行工况要求,该结构采用碗状结构设计、球形滑动接触面大,提升其承载能力。耐磨衬套的合理使用,实现自润滑并延长使用寿命,最终通过有限元分析计算和疲劳试验对该结构进行验证。1运动分析

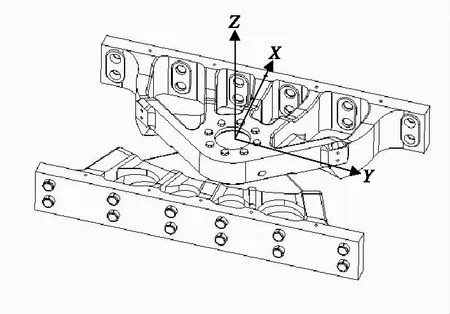

固定铰接装置具备的基本功能需满足前后车厢间3种基本运动如图1所示。

(1)前后车厢相对于铰接装置X方向的侧滚运动;

(2)前后车厢相对于Y轴方向的俯仰运动;

(3)前后车厢在相对于Z轴方向的扭转运动。

图1 固定铰接装置三向基本相对运动

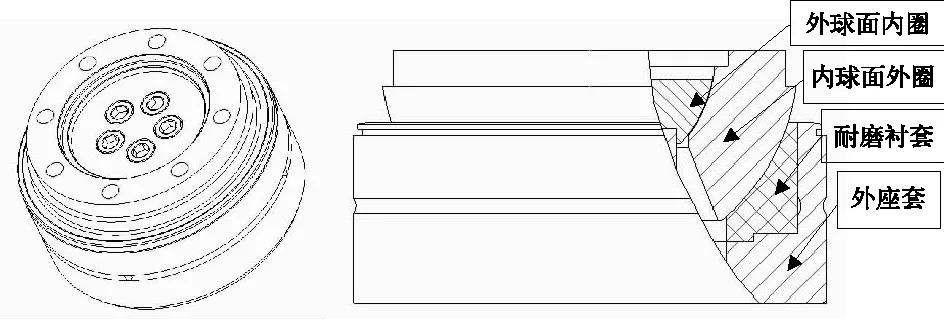

2 铰接金属关节轴承结构

铰接金属关节轴承主要由内球面外圈、外球面内圈、外座套和耐磨衬套等组成,如图2所示。该结构能满足固定铰接三向基本相对运动的要求,其中外球面内圈外表面采用球面设计,并使用螺栓与外座套紧固,主要作用为垂向提供接触面,保证耐磨衬套不发生脱落,螺栓的使用有利于拆解和分析;内球面外圈内外表面都采用球面设计能增大球形滑动接触面,使运动更加平稳;耐磨衬套材料的使用,具有自润滑等特性,其中金属基体承受载荷,特殊配方的固体润滑材料起润滑作用。

图2 铰接金属关节轴承组成图

3 有限元分析计算

3.1 分析模型及疲劳工况参数

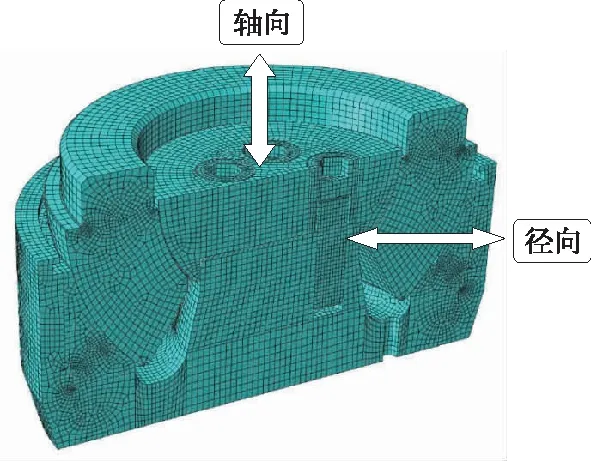

利用ABAQUS和FE-SAFE软件对球铰进行有限元分析,根据产品结构建立3D模型,并进行网格划分,网格模型划分如图3所示。其疲劳加载工况根据固定铰接装置的装车实际运行情况而定,如表1所示。

图3 铰接金属关节轴承 有限元分析网格划分

加载方向轴向/kN径向/kN动载±40±75

3.2 材料的选择

铰接金属关节轴承主要选用不锈钢材料,而耐磨衬套的选用需考虑其强度以及润滑性能。材料的选择及性能要求如表2所示,其中外座套和外球面内圈采用同一种材料。

表2 金属关节轴承各个部件性能

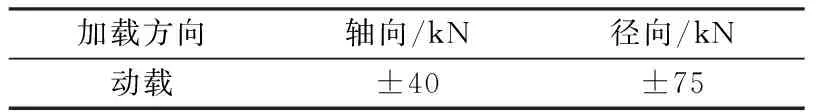

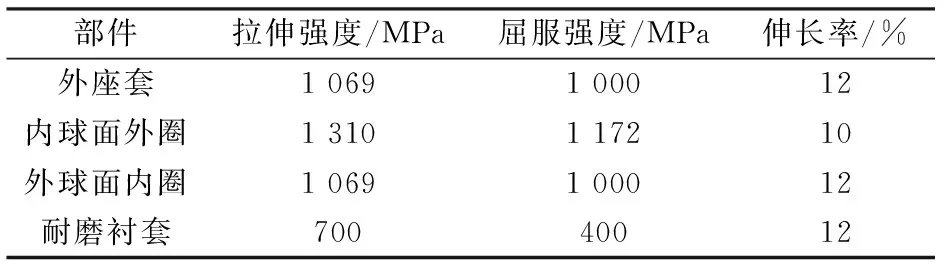

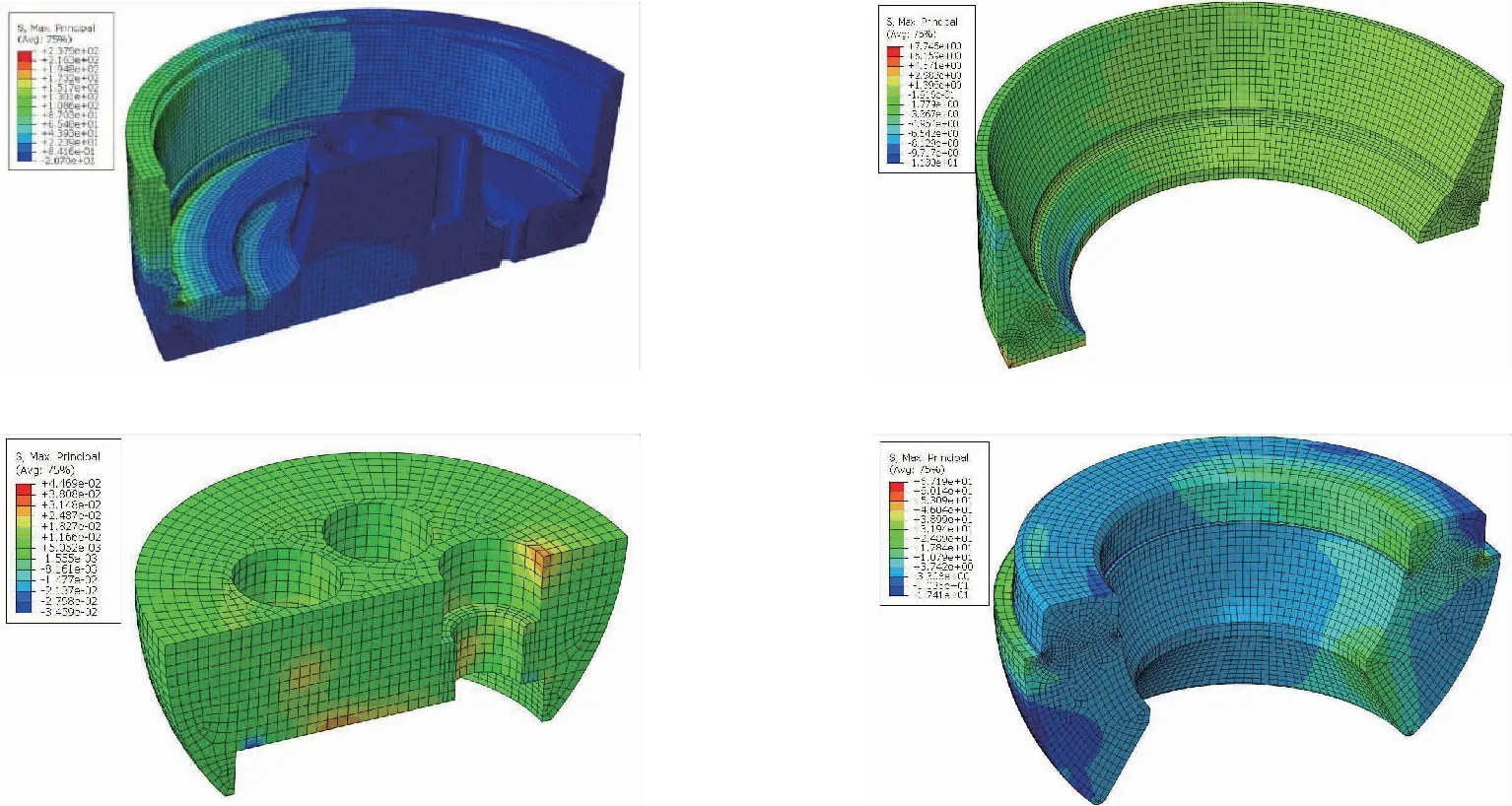

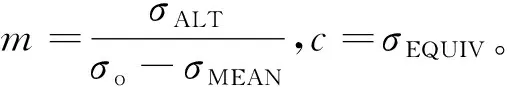

3.3 应力分布

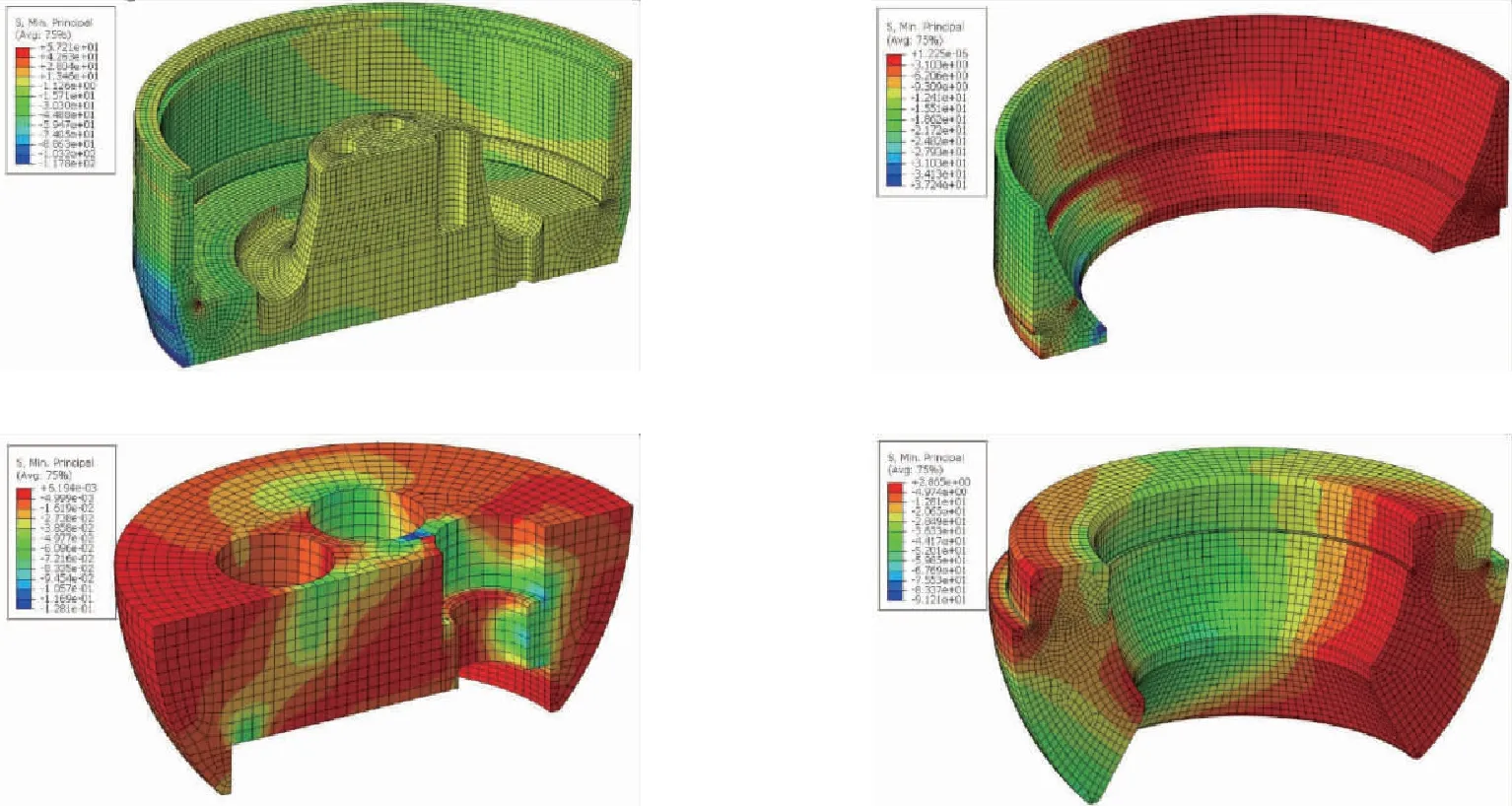

有限元分析软件计算关键部件的疲劳寿命。工况1:径向和轴向两向受压,分别为FX=-45 kN和FZ=-75 kN;工况2:径向和轴向两向受拉,分别为FX=+45 kN和FZ=+75 kN。其应力分布云图分别如图4和图5所示。

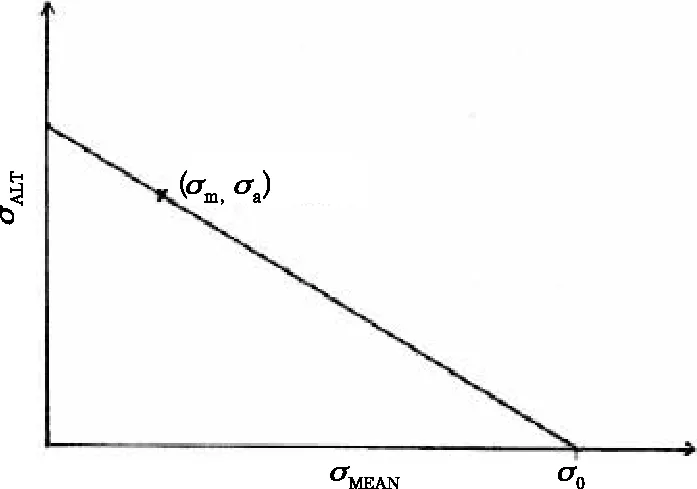

根据疲劳工况下的应力分布云图,修正的疲劳寿命曲线σo-σALT的关系曲线[12]如图6所示,根据图6可形成关系式:

图4 疲劳工况FX=-45 kN和FZ=-75 kN应力分布情况

(1)

根据等效损伤进行换算。即原载荷谱对产品的损伤等于新载荷下循环次数对应的损伤[13]。

(2)

(3)

(4)

其中σo为抗拉强度;σMIN为最小应力;σMAX为最大应力;σALT为循环应力;σMEAN为平均应力;σEQUIV为等效应力。

疲劳寿命计算如式[13]:

(5)

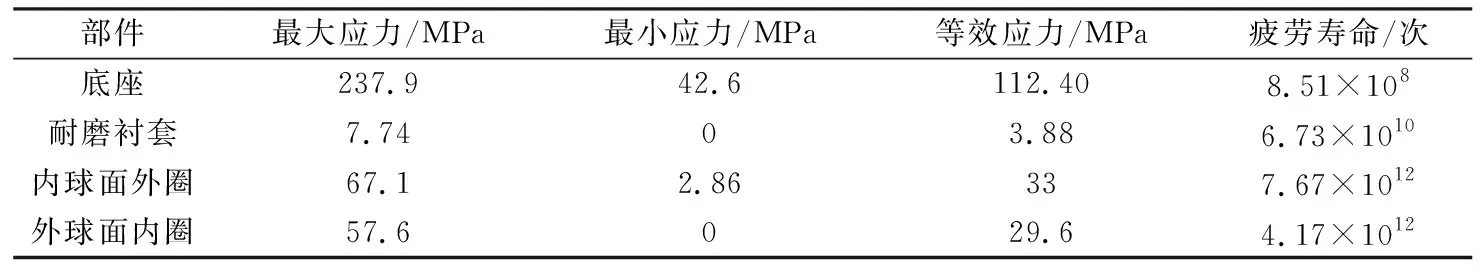

根据图7中拟合曲线结合图4、图5有限元分析可知:

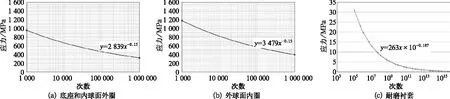

图5 疲劳工况FX=+45 kN和FZ=+75 kN应力分布情况

图6 修正的疲劳寿命曲线

疲劳工况下,使用S-N曲线对产品各部件进行疲劳寿命计算。根据计算结果,该产品的各部件的疲劳寿命都大于107,满足设计要求。

4 型式试验

金属关节通过专用工装固定在专用疲劳试验机上,进行160万次疲劳试验后,该工况基本模拟装车使用工况,能够验证金属关节的疲劳寿命情况以及其耐磨衬套的磨损情况。

经过160万次疲劳试验前后铰接金属关节外观对比如图8所示。该金属关节轴承整体外观无明显破坏,但是该结构内部球形接触面的耐磨衬套在运动过程中石墨会发生磨损,产生小颗粒状石墨挤出并粘在接触面周围,这样有利于铰接金属关节轴承的润滑,提高产品使用寿命。

表2 疲劳寿命总结

图7 铰接金属关节轴承各个零部件的S-N曲线图

图8 产品试验前后对比图

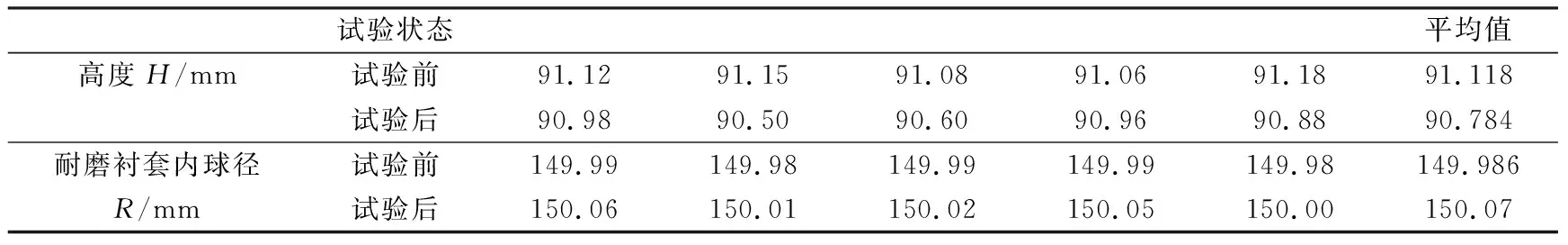

将耐磨衬套去除单独分析,其零部件试验前后图如图9所示,对金属关节的整体高度(H)和耐磨衬套的内球径(R)进行测量,测量结果如表3所示。由表3分析可知:金属关节的平均高度由原来的91.118 mm下降至90.784 mm,下降了0.334 mm;耐磨衬套的内球径由原来的149.986 mm扩大到150.07 mm,扩大了0.084 mm。说明在试验过程中,在垂向载荷作用下,耐磨衬套的内表面会发生磨损,磨损量约为0.084 mm,从而说明该结构满足整体耐磨性能要求。

图9 耐磨衬套试验前后拆解图

试验状态平均值高度H/mm试验前91.1291.1591.0891.0691.1891.118试验后90.9890.5090.6090.9690.8890.784耐磨衬套内球径试验前149.99149.98149.99149.99149.98149.986R/mm试验后150.06150.01150.02150.05150.00150.07

5 结 论

(1) 利用S-N曲线结合有限元分析计算,铰接金属关节轴承各个部件均满足疲劳寿命要求;

(2) 通过160万次疲劳试验后,在垂向载荷(62±10) kN、横向拉压位移±50 mm、频率0.5 Hz的工况下,其金属关节轴承的高度下降0.334 mm,耐磨衬套内圈球径扩大0.084 mm,满足整体性能要求。