基于和谐型机车检修停时问题的分析与优化

2018-11-15安旭梅

安旭梅

(广州电力机车有限公司, 广州 510850)

从2017年中国铁路总公司公布的检修停时的数据可以看出,各检修单位的平均检修停时为28.13 d,最长的检修停时可达到95 d,严重超出18 d的检修停时目标,机车检修停时长的问题已威胁到和谐型机车的快速周转,直接导致铁路运营、检修单位成本的增加以及在段机车运用状况无法得到保证等一系列问题的发生。

将从影响检修停时的因素入手进行分析,综合考虑检修停时、质量、成本指标,提出检修停时的优化方案,切实解决检修停时超标的问题,加快机车周转,降低成本,提高质量及安全。

1 影响检修停时的因素

机车C5修流程主要包括机车入厂、机车检修、机车出厂3个重要环节,通过对3个环节的统计分析,主要影响检修停时的因素有:①集中进车,②机车C5修过程,③机车出厂,共计3个主要因素。现对某检修单位2017年检修停时影响因素具体分析如下:

(1)集中进车对检修停时的影响的情况

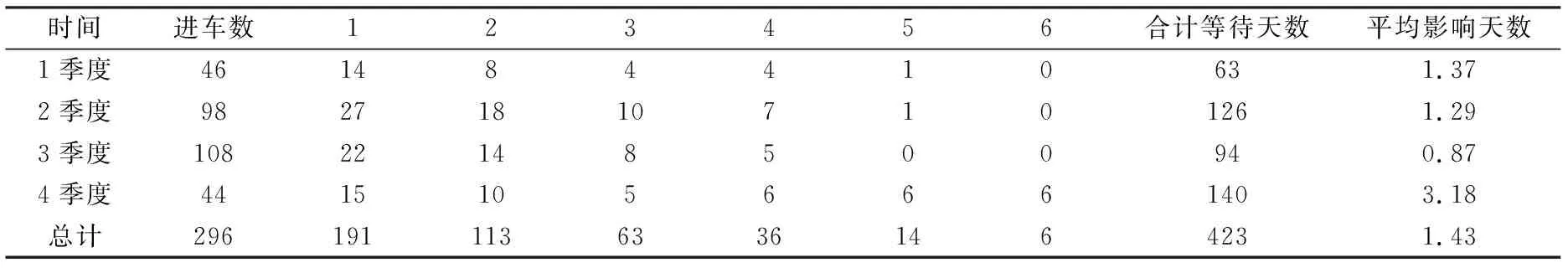

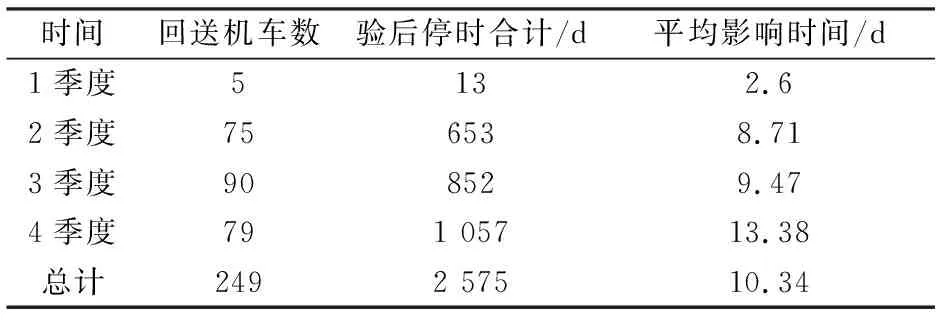

根据对2017年进车情况的统计,集中进车对检修停时的影响见表1。

表1 集中进车对检修停时的影响 d

综上,可以看出:2017年集中进车影响检修停时平均为1.43 d。

(2)机车检修过程对检修停时的影响的情况

①机车C5修主流程及工艺时间分析情况

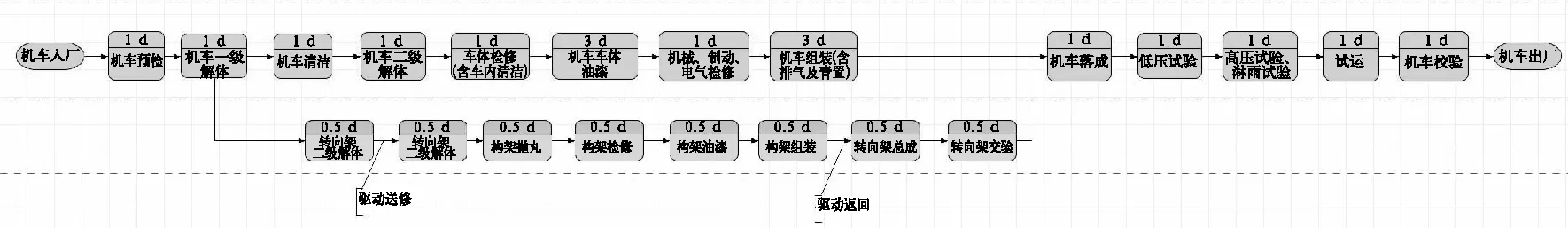

C5修机车主流程及转向架检修主流程,具体流程图1及工艺时间如下:

图1 机车C5修主流程图

根据机车检修主流程图,对应的工艺时间为:17 d,其中要求驱动及转向架部件送修周期应≤11 d,车上部件的送修周期应≤5 d,根据实际送修周期,统计不满足目标周期的部件清单,共计28项。

其中影响检修停时的主要瓶颈部件有:列车供电柜、制动模块、制动夹钳、驱动装置等。

②2017年检修停时统计情况

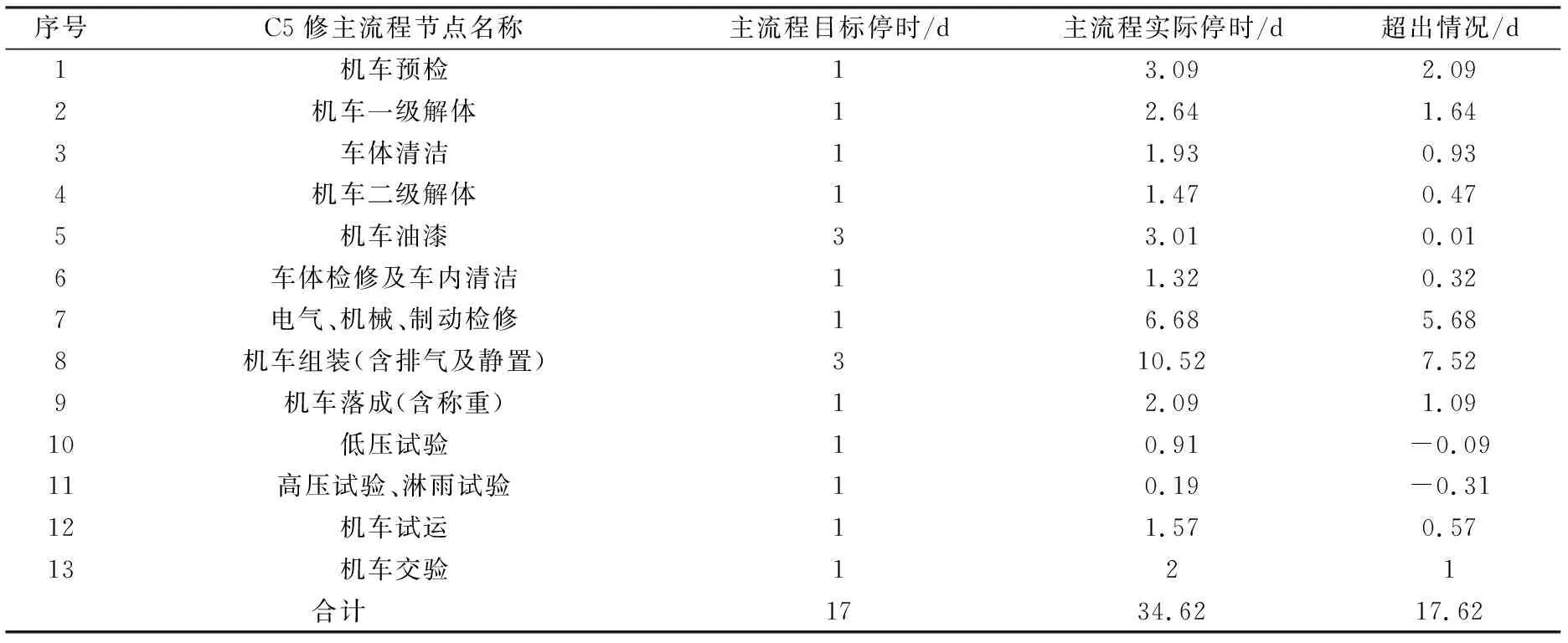

其中根据2017年检修机车情况,对各主流程节点检修停时统计对比如表2。

表2 各主流节点检修停时统计对比

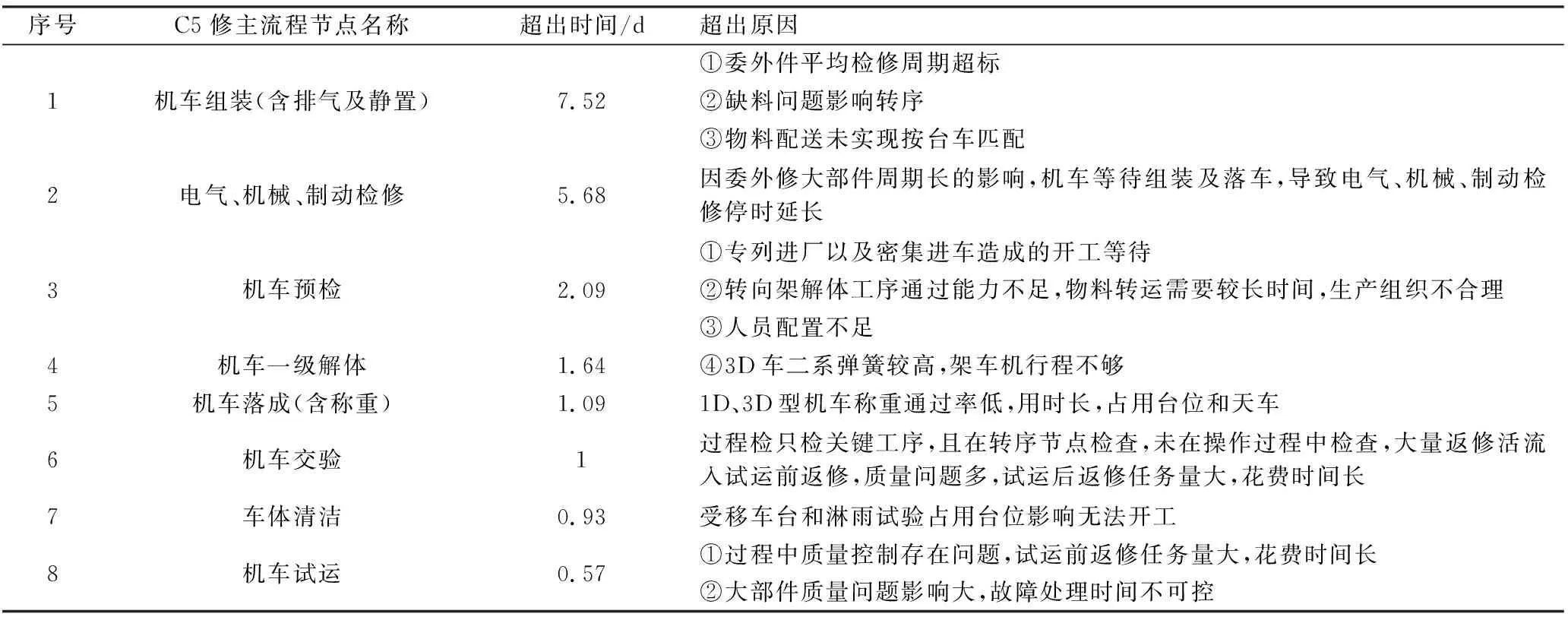

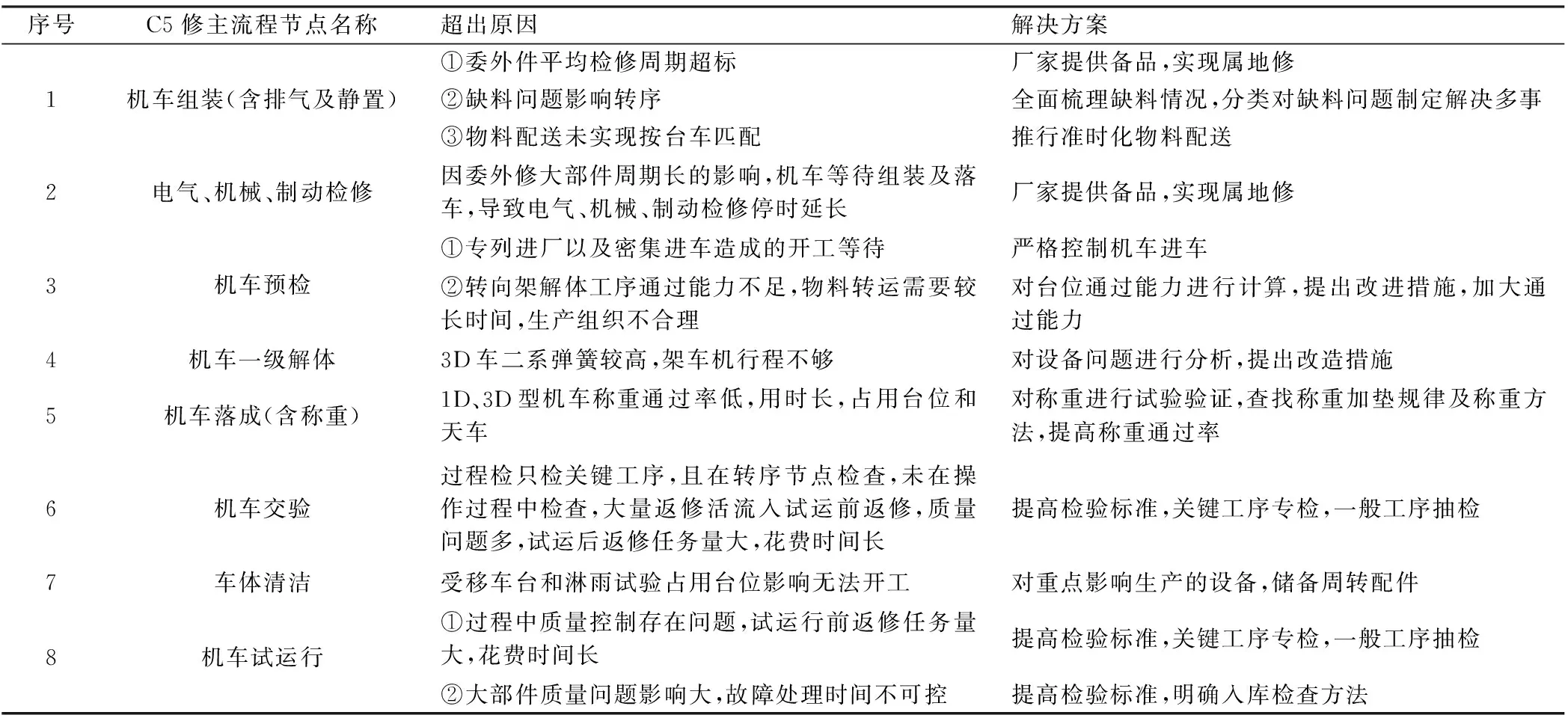

综上,有8项主要工序节点实际停时比目标停时超出0.5 d以上,具体原因见表3。

表3 实际停时比目标停时超出原因列表

(3)机车出厂对检修停时影响情况(见表4)

表4 机车出厂对检修停时的影响列表

2017年验后停时平均为10.34 d,验后停时过长,目前验后停时不纳入检修停时,但机车回送周期长影响整体后续机车进车。

2 检修停时系统解决方案

需达到18 d的检修停时目标,本方案按照HXD1C/1B/3C机车为1 d 2台车的生产节拍、HXD1D/3D机车按照2 d 3台车的生产节拍,月检修35台以上为依据,全年完成350台C5修机车为目标,从上述分析可以看出,①集中机车 对检修停时的影响较小,平均可减少检修停时3 d,②机车出厂 验后停时较长,对机车入厂的影响数据暂未进行统计,2017年某单位平均检修停时39.7 d,主要影响检修停时长的因素为③机车C5修过程,其中C5修过程中资源配置部分对检修停时较小,大部件检修周期长是影响检修停时的关键因素。

具体各影响因素的具体解决方案如下:

(1)机车进车解决方案

通过生产节拍的设计以及工艺流程的梳理,根据对集中进车情况的统计分析,以生产节拍为依据,设置机车进车指标,按照每3 d 1个专列(5台)进车,每月按照26 d计算,年度按照9个月计算,避免集中进行造成的开工等待及台位占用。

(2)不满足工艺周期的部件解决方案

根据前面对大部件检修周期的统计可以看出,除了属地修和自修部件能够满足18 d的工艺周期外,其他大多委外修部件无法满足,表现在两个方面:往返运输时间长、厂家修理时间长。针对大部件周期无法满足的情况,大部件加快实现属地修,其中制动夹钳、制动模块建议储备一定的备品进行周转。具体解决方案分两个方面:一是短周期检修部件(控制在5 d以内),尽快完全实现属地化检修,由委外修厂家提供备品进行周转,降低检修停时及检修成本。

二是长周期检修部件(控制在11 d以内),主要影响的部件是驱动装置,根据实际情况建议分阶段逐步实现属地化检修。

(3)各流程节点检修停时长解决方案

根据前面对各流程节点检修停时长的原因分析,具体解决措施见表5。

表5 各流程节点检修停时长解决方案

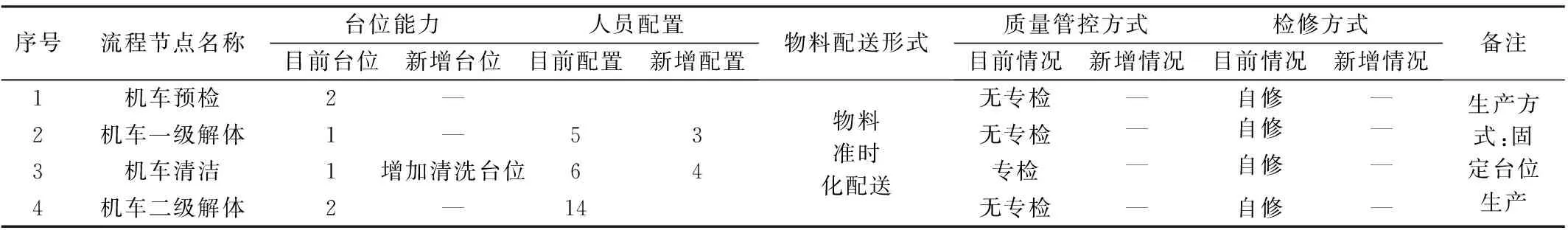

(4)关键要素配置解决方案

根据对关键要素的分析,目前对台位、人员、物料配送形式、质量管控、检修方式配置情况如表6。

表6 关键要素配置解决方案

①台位方面:基本满足,清洗台位通过能力不足,需新增清洗台位;②人员配置:整体人员配置基本合理,对各工序人员配置进行分析,对人员配置不足的工序增加人员配置;③物料配送方面:实现物料准时化配送;④质量方面:增加关键工序的过程检查,对一般工序进行抽检;对有扭力值要求的部件提高检查标准及检查方法,尤其是走行部部件;委外修部件入库检查明确检查标准及方法,应包括外观检查、试验检验等,避免后续造成返工;⑤大部件检修方面:推进大部件的属地化检修,缩短检修周期,同时增加部分备品,保证检修停时。

(5)机车出厂解决方案

加快机车的验后出厂,按照每3 d 1个专列(5台)出厂回送,每月按照26 d计算,年度按照9个月计算,保证与进车要求及节拍一致。

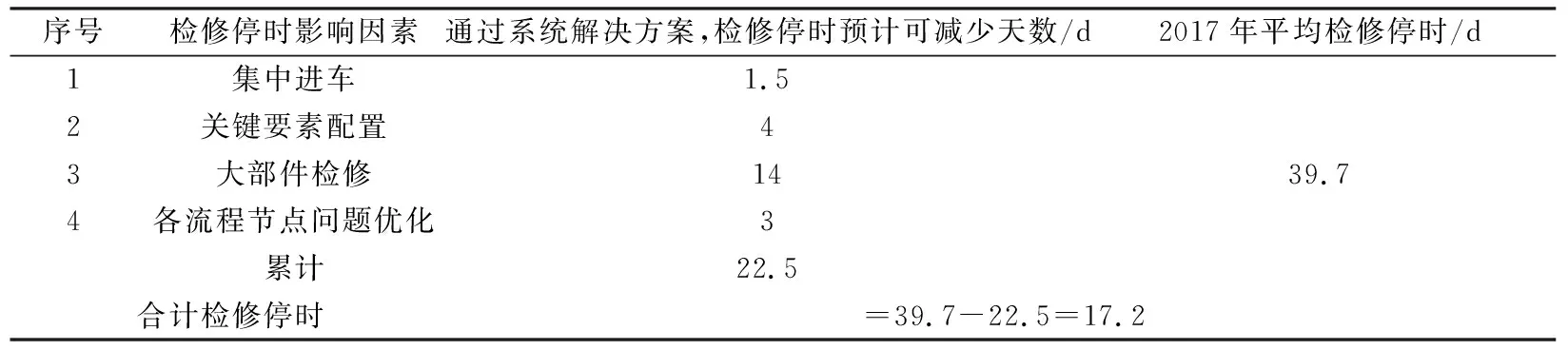

(6)2018年检修停时预测

根据对检修停时的影响因素的控制,2018年检修停时预测如表7。

表7 2018年检修停时预测

3 结束语

表7中要素配置、流程节点问题是影响检修停时的部分数据,通过对各检修停时影响因素的深入分析,制定系统的解决方案,通过解决方案的落地,可以看出,通过从以上各方面的分析,检修停时目标基本可以达到,同时与工艺流程设置周期基本跟吻合。