动车组检修作业计划图优化及计划分析评价的探索

2018-11-15叶丹

叶 丹

(中国铁路上海局集团有限公司, 上海 200071)

在动车组运营初期,由于动车组配属少,检修作业量小,动车组管理信息系统计划模块通过线条方式来编制的检修作业计划图,虽然该图略显粗糙,但动车运用所生产管理人员用来查看作业计划信息还是比较直观。随着配属动车组的快速增长,随着检修作业量的急剧增加,当检修数量超过20列以上时,编制的作业计划图作业信息已经积极拥挤、混乱,不便于阅读获取作业相关信息,已无法满足发展需求。目前动车所生产管理人员为了方便查看作业各类信息,必须要在作业计划图上再重新手写规整和注明相关信息才能防止“信息缺少”和“读图错误”。

此外,动车组运营十余年,发展迅速,在生产质量、企业管理上有了长足进步,但为了加强计划管理,明确过“三固定”要求,即车组固定、股道固定、时间固定3个固定,但由于缺乏监管手段,计划的精细化管理仍显不足。目前动车所主要通过生产过程写实来简单记录实际作业信息并核对计划执行情况,这类写实由人工完成,工作量巨大但信息量不大,无法充分挖掘足够的有效信息,不能充分用于分析评价检修作业计划。表1是上海局集团公司某动车所2017年10月4日至10月15日夜班检修过程中动车组实际调入检修股道与动车组检修作业计划股道对比情况(即检修股道兑现率,“三固定”中的股道固定要求)。

通过表1可以看到,在10月5、6、8、11、12日,同样是28列动车组检修工作量,在相同的生产设施条件下,股道计划兑现率分别为82.1%、60.7%、89.3%、92.9%、46.4%,兑现率差异明显。可见如果缺少有效的分析监管手段,即使在同样的条件下,不同的计划调度员编制的计划会出现较大的差别,计划合理性无法保证。

表1 某动车所检修股道兑现率统计表

1 问题分析

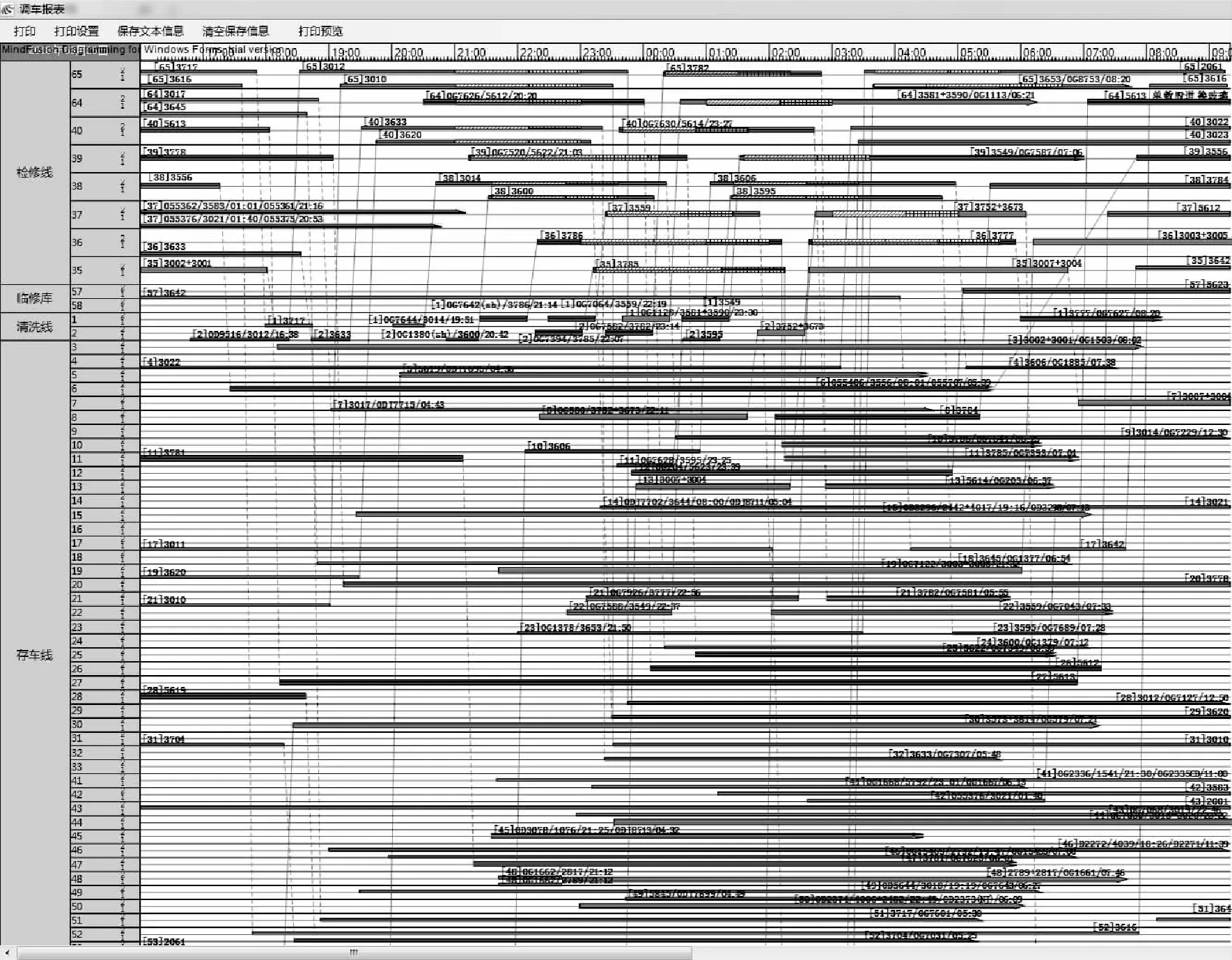

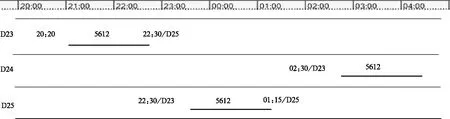

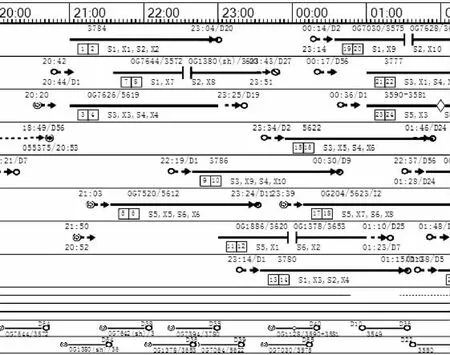

(1) 原检修作业计划图作业信息表示形式原始,不规则不美观(如图1)。

图1 原检修作业计划图

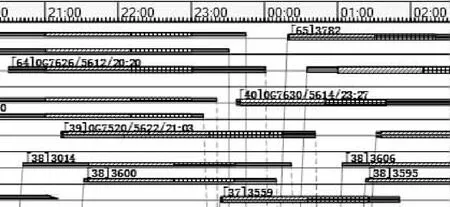

(2) 原检修作业计划图缺少部分作业关键信息(如图2),需要人工备注。图中中长方形格表示动车组检修、停放时长,包含了动车组车组号,但缺少检修作业小组、作业次序等关键作业信息。

图2 原检修作业计划图局部图

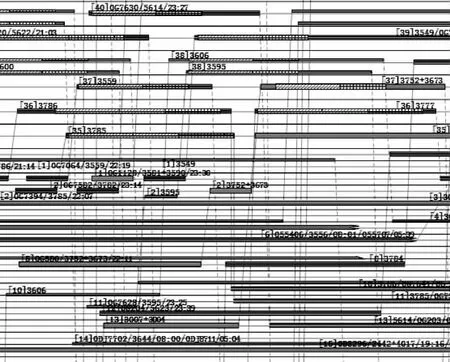

(3) 原检修作业计划模块编制的作业计划图信息拥挤、混乱(如图3),不便于阅读。其中调车信息(虚实线)已交错难以辨认,动车组车组号、车次、时间标注位置混乱,无固定规则。

(4)检修计划缺少分析评价手段。动车所计划调度员编制完当天的检修作业后,缺乏一个对本次检修计划编制是否合理的考核和评估手段。

2 优化检修作业计划图

2.1 优化检修作业计划图的信息表示形式

以简洁、准确、符合实际、满足需求的原则,对作业计划图中的既有信息表现形式进行优化,对缺少的信息进行补充,统一规范各类信息表示形式。

2.1.1调车表示形式优化和规范

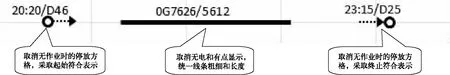

原调车表示形式为虚实线,虚线表示往下调车,实线表示往上调车。如图4所示的CRH380CL-5612调车作业情况,即该车20:20调入D23道,随后调入D25道,再由D25道调入D24道。

虚实线虽然直观,但如果检修作业任务多、调车作业多,过多的虚实线会出现交叉、重贴的现象,无法准确判断。将虚实线优化为数字表示,即以股道号表示调入和调出股道信息,并加注调车时间数据。如图5,动车组在D25道停放时,前面时间股道信息(22:30/D23)表示调入时间和股道号,后面时间股道信息(01:15/D25)表示调出的时间和即将调入的股道号。这种表示方法虽然没有原方法直观,但适合多任务的情况,且查询调车信息和时间时不会出现错误。

图3 原检修作业计划图局部图

2.1.2优化和规范动车组停放及检修表示形式

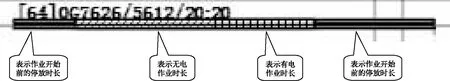

原动车组停放及检修表示形式为长方形方格(如图6)。

由于作业计划图已经相当拥挤,而粗细、长短不一的长方形方格形式占用位置大、规则不统一,更导致了版面拥挤、混乱。而动车组一级检修作业时间有明确的标准,不需要再在作业计划图上多余显示无电和有电作业信息,所以将长方形方格形式优化为粗细、长度一致的标准化线条形式,并取消停放时长的方格形式,采取起止符合表示,如图7。

图5 优化后的检修作业计划图中调车图例

图6 原检修作业计划图中动车组停放及检修表示形式

图7 优化后的检修作业计划图中动车组停放及检修表示形式

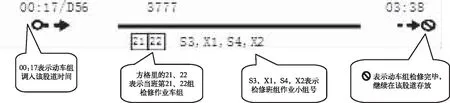

2.1.3增加关键检修信息

针对原作业计划图上无检修次序、作业小组分工、调车时间、存放等关键信息,需要人工标注。在优化后的作业计划图上增加检修次序、作业小组分工、调车时间、存放等信息,并且采取合理的表示形式,简单易懂,且布局统一规范,如图8。

图8 优化后的动车组停放及检修表示形式

2.2 信息符号化

原作业计划图上进出动车所、调车过程、重联解编、停放等信息要么表示形式粗糙不规范,要么无表示形式。在新作业计划图上设计统一规范的符号表示上述信息,如采用、、、分别表示进动车所、出动车所、重联动车组、解编动车组,如图9。

图9 优化后的检修作业计划图中信息符号化图例

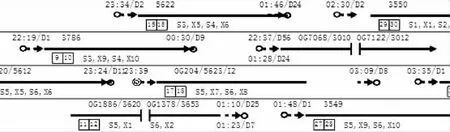

2.3 检修计划图优化后的效果

通过将粗糙、原始的作业信息表现形式优化为符号式、数字式的形式,并将同类信息规范统一,使得优化后的检修作业计划图比原作业计划图版面更加整洁、清晰,且各项作业信息齐全,布局合理(如图10~图12)。优化后的作业计划图方便作业人员和管理人员查看,不需要人工再标注补充作业信息,提高了看图效率和准确率。

图10 优化后的检修作业计划图一个班次版面

图11 优化后的检修作业计划图局部区域图

图12 优化后的检修作业计划图局部区域图

此外,通过信息数字化,动车组管理信息系统能够自主有效快速的计算、采集作业计划中的各类信息数据,为后续作业计划的分析评价工作提供支撑。

3 计划评价探索

检修作业计划是动车组检修作业的依据,其编制是否严谨科学直接决定了生产的稳定和效率,为了加强检修作业计划的管理,需要制定一个分析测算方法去评价计划的合理性。

能不能充分发挥动车所检修能力、检修效率高不高、任务是否全部安排是评价检修作业计划编制是否严谨科学的主要依据[1]。因此制定了5项正向指标;在5项基本指标的基础上,对于严重浪费能力、生产节奏不合理、任务不均衡等情况,又制定了8项劣化指标。各项指标的测算方法如下:

3.1 正向指标

(1)股道效率W1=(股道占用时间/股道使用时间)×100=(∑T1x/∑T2x) ×100

x表示当班使用的检修股道号,T1表示检修动车组占用检修股道的时间,T2表示当班每根检修股道第一组车检修开始到最后一组车检修结束时间之和。

(2)检修效率W2=(检修时间/股道占用时间)×100=(∑T3n/∑T1x) ×100

n表示当班检修动车组列数,T3表示检修动车组作业时间。

(3)检修劳效率W3=[(检修组数/当班下部作业小组数)/4.5]×100=[(n/m)/4.5]×100

m表示当班检修班组配置的下部作业小组数,4.5表示一个班下部作业小组合理的检修工作量。

(4)洗车效率W4=(股道占用时间/股道使用时间)×100=(∑T4y/∑T5y)×100

y表示当班使用的洗车股道号,T4表示洗车动车组占用洗车股道的时间,T5表示当班每根洗车股道第一组车洗车开始到最后一组车洗车结束时间之和。

(5)洗车完成率W5=(计划洗车组数/应实施洗车组数)×100=(q/z)×100

q表示计划洗车组数,z表示根据动车组运行图及洗车周期应实施的洗车组数。

3.2 劣化指标

(1) 检修车最大间隔时间扣分K1=∑×1。∑表示当班各股道上一组车组检修完成到下一组车组检修开始之间的时间大于2 h的次数之和,每次扣1分。

(2)一级修不合理股道占用扣分K2=∑×0.5, ∑表示当班一级检修占用检修股道时间超过3.5 h的车组数量之和,每次扣0.5分。

(3) I2不合理股道占用扣分K3=∑×1。∑表示当班I2检修占用股道时间超过5 h的车组数量之和,每次扣1分。

(4) 不合理等待时间扣分K4=(∑-X1)×0.5,∑表示下部作业小组检修完成一组车到下一组车检修的等待时间超过0.5 h的次数之和,X1表示下部作业小组数,每多一次扣0.5分,当∑小于X1时不扣分,即因作业人员餐饮时间允许出现一次等待时间超过0.5 h。

(5) 检修股道使用不均衡扣分K5=(X2-1)×0.5。X2表示当班任一股道(列位)的最大检修车组数减去任一股道(列位)的最小检修车组数(有I2修的股道除外),每次扣0.5分,当X2为0时不扣分。

(6) 检修任务不均衡扣分K6=(X3-1)×1。X3表示下部作业小组最大检修组车组数减去最小检修车组数,每次扣1分,当X3为0时不扣分。以上4项指标得分平均后再减去单独扣分项得出计划评价最终得分。

(7) 洗车股道使用不均衡扣分K7=(X4-1)×0.5。X4表示当班任一列位的最大洗车组数减去任一列位的最小洗车组数,每次扣0.5分,当X4为0时,不扣分。(人工洗和人工洗比,机洗线和机洗线比,当洗车线设备检修停用不计入扣分)

(8) 调车勾数不合理扣分K8=(调车实际钩数总和-司机可调车钩数总和)×0.5,每次扣或加0.5分。

3.3 计划总得分测算方法

计划总得分=∑Wi/5-∑Kj

i=1,2,3,4,5;j=1,2,3,4,5,6,7,8。

3.4 计划评价预期效果

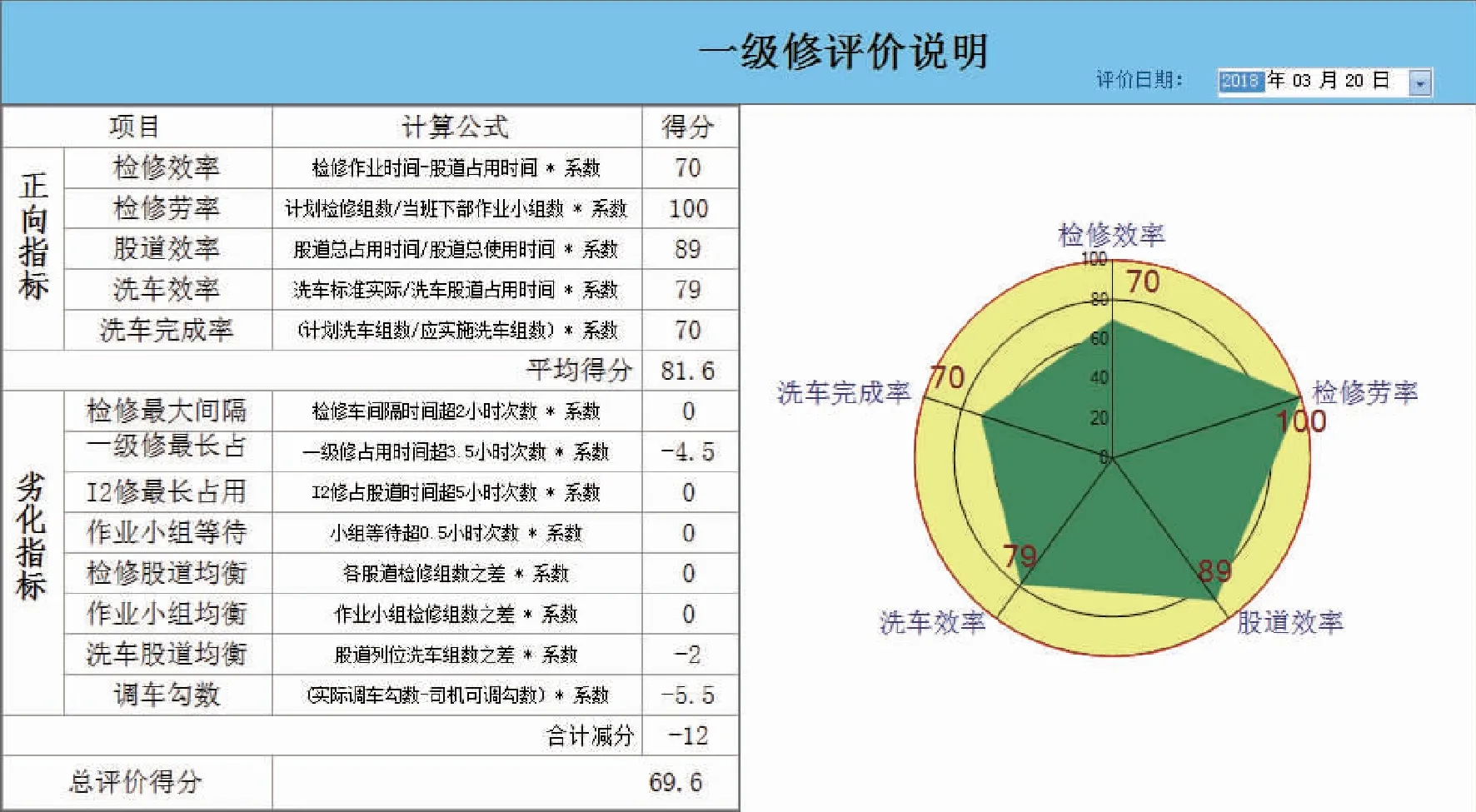

将计划测算评价方法写入动车组管理信息系统,使计划调度员在动车组管理信息系统编制完检修作业计划,动车组管理信息系统能自动快速测算出计划评价得分[2]。

图13是某动车所2018年3月20日检修作业计划经动车组管理信息系统自动测算的计划评价得分(69.6分),计划评价总得分较低,以各项正向指标和劣化指标的得分来分析,可以看出具体是哪些指标影响了总得分:正向指标中的检修效率、洗车完成率上得分较低;劣化指标中一级修最长占用、调车够数上扣分较多。说明3月20日检修作业计划的股道检修效率不高,洗车任务未全部安排,一级修的车组占用股道时间不合理,司机调车安排不合理。

图13 计划评价得分图

4 结论及展望

通过统一规范各类检修信息的表现方式,将检修作业信息表现形式优化为符号式、数字式的形式,使检修作业计划图更加整洁、清晰,既保证了各项作业信息齐全,也满足了动车所检修作业量急速增长后的需求。优化后的检修作业计划图方便作业人员和管理人员查看,不再需要人工标注补充作业信息,提高了作业图表的读图效率和准确率。

对动车所检修计划制定关键的考核指标,来评价检修计划编制的合理性。通过动车组管理信息系统对检修计划的自动分析评价,动车所计划调度员在编制完检修作业计划后即能迅速了解到编制的检修计划在哪些方面还存在不合理的地方,以指导计划调度员找准问题及时纠正错误,促使调度员不断提高业务能力,最终实现提高生产效率的作用。为今后采用更为科学的定量手段制定动车所的动车检修和运用计划,探索出了一条可行的路径。在此基础上,未来还可以根据实际情况,对计划的质量提出更科学的衡量方法,采用更合理的指标。同时,针对不同动车所的特点,可以丰富约束条件,使算法更合理,对实际工作的指导性更强,计划兑现率更高。