动车组不落轮车床等效锥度及车轮多边形检测功能的设计与实现

2018-11-15高静涛秦传鑫

高静涛, 杨 鑫, 秦传鑫

(1 中国铁路北京局集团有限公司 车辆处, 北京 100860; 2 中国铁路北京局集团有限公司 北京动车段, 北京 100039)

近年,部分动车组在轮对旋修后运行3万km时,发生了较明显的晃车,导致构架横向加速度报警。经过对报警动车组的车轮踏面进行测量并对轮轨匹配进行分析,发现报警车辆踏面等效锥度为0.35,其他车辆踏面等效锥度为0.3,普遍较其他跟踪的未报警动车组等效锥度偏大。

同时,部分动车组频繁出现运行时车轮振动过大,导致动轮轴箱端盖固定螺栓断裂的情况,武广高铁和京沪、京津高铁上也出现此现象[1]。经过对车轮踏面外形和轮轨匹配等方面的研究,国内专家开始对车轮多边形化进行了深入研究,当轮对踏面磨耗成20阶高阶多边形,在线路上按正常速度运行时,轮对自身的激发振动频率和线路及车体本身的频率接近,导致动车组产生共振。

经过对轮对旋修前、后的运行情况进行跟踪检测,已得出初步结果:导致出现横向加速度报警的原因是轮轨匹配的等效锥度偏大;导致轴端安装螺栓断裂或松脱的原因是引发高频垂向轮轨冲击振动的车轮高阶多边形。

1 车轮等效锥度及高阶多边形

我国动车组运用检修规程中对于轮对直径、轮缘高度、轮缘厚度、同轴轮径差、同转向架轮径差以及qR值等数据均有明确规定,之前并未对等效锥度和高阶多边形的标准进行明确。这两个概念在国外轨道车辆中已有涉及,而通过我国高速铁路起步不到十年的运营经验,也逐渐开始认识到这两个因素对于高速列车运行品质的影响。

1.1 等效锥度的定义与计算

早期,国内外铁路的轮对踏面外形普遍采用锥形踏面,这种踏面型式的车轮滚动圆附近被设计为斜率固定的直线段,如图1所示,所以,在直线段范围内车轮踏面锥度为常数。我国动车组轮对均采用磨耗型踏面,同时由于运行过程中的车轮踏面本身就处在不断的磨耗过程中,所以滚动圆附近一般不是直线段,这时计算车轮踏面外形锥度需要采用其等效值,称为等效锥度。等效锥度是指与给定轮对运动波长相同的锥形车轮轮对的车轮锥度角的正切值[1]。欧洲铁路经过多年试验研究,制定了等效锥度的计算方法和使用限值。同时,EN 15302也明确阐述了等效锥度的定义、计算流程和评估方法。轮轨等效锥度计算需要考虑轮轨廓形和轮轨实际接触点位置,它反映了一根轴的2个车轮同钢轨廓面的实际接触几何关系。

对于确定的轮对踏面廓形,其可直接测量的参数均为确定值,但由于采用不同的轮轨廓形平滑插值方法计算出的等效锥度不尽相同,所以等效锥度算法并不局限于一种,因此需要有相关验证标准对等效锥度算法进行验证,一种等效锥度算法只有在完全通过相关标准验证后其计算结果才能被认可。目前,我国动车组车轮等效锥度的计算方法一般使用积分法和简化法[2],无论采用哪种方法,均要求必须通过UIC 519验证标准的验证。

经过跟踪测试,车轮旋修后轮径差过大、踏面形状偏差过大,均会引起等效锥度发生变化,由此导致的轮轨等效锥度偏离设计值太远,或是随着运行动车组车轮的不断磨耗,均会引起高速运行的动车组车体振动性能发生极大变化。例如,CRH3C动车组的轮轨等效锥度设计值为0.166~0.18,轮对运行中当等效锥度小于0.08时,会引起车体失稳,大于0.35后会引起构架失稳。所以车轮旋修后等效锥度值应控制在合理范围内。

图1 锥形踏面滚动圆踏面锥度

图2 MiniProf轮廓测量仪

1.2 离线车轮等效锥度的检测

前期的跟踪测试中,受测量条件的影响,大部分数据均采用对离线轮对的各项参数进行人工手动测量的方法(只有动车组运行至轨道桥上时,方可进行人工在线测量)。手动测量的工具为丹麦格林伍德工程公司的产品MiniProf轮廓测量仪(如图2所示),再根据相应的计算软件计算出轮对等效锥度。这种仪器对于个别轮对尚可满足需求,但对于动车运用所来说,就显得测量效率低下。同时,使用MiniProf轮廓测量仪对轮对外形尺寸进行测量时,使用人操作的熟练度、按压力度、速度均会对结果产生较大影响,往往同一条轮对需要3~4次测量。

1.3 车轮多边形的定义与计算

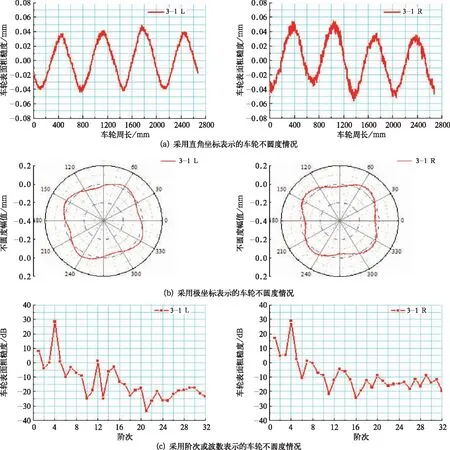

国外对多边形问题的研究起步较早。运行中的动车组,随着车轮踏面的不断磨耗,车轮圆周方向会出现波状磨损,使车轮呈现多边形化[3]。车轮多边形可以直观的理解为车轮圆周方向出现的径跳值变化,主要反映轮对滚动圆周的径向跳动变化趋势。图3所示的是使用早期不落轮旋床对某一轮对旋修加工后的测量结果,从(b)中可以直观的看出,该条轮对加工后的滚动圆形状近似为四边形。早起不落轮车床未加入车轮多边形检测功能的精确控制,仅靠驱动轮及液压缸来旋转支撑轮对转动,车轮直径大致为驱动轮直径的4倍,因此驱动轮旋转4周左右,被旋轮对旋转1周,从而形成了近似四边形。

计算车轮多边形需要的数据是车轮圆周方向的径向跳动和相位,这些都属于时域范畴,为了能计算车轮多边形的阶次,最普遍的方法就是使用傅立叶变换,将时域信号转换为频域信号。通过傅立叶变换后,将信号的幅值相对0.001 mm的对数值作为该阶次下的水平粗糙度的衡量标准。此时,水平粗糙度值越大,则阶次越明显(可近似理解为多边形的边数)。

1.4 离线车轮多边形的检测

目前,国内大多使用BBM的车轮不圆度测量仪来获取计算多边形阶数所需要的数据。这种方法,必须将轮对从运营的动车组中拆下后进行测量,同样的,测量效率低,而且测量时,必须将轮对的轴颈顶起,并旋转,才能进行。

2 等效锥度及车轮多边形检测功能在不落轮旋床上的实现

尽管我国对于车轮等效锥度及多边形问题的研究起步较晚,参考借鉴国外铁路的经验,我国专家也取得了许多研究成果,但众多的研究均着重于等效锥度、车轮多边形如何计算,以及对车轮和列车运行的影响,而且车轮等效锥度和多边形计算数据的测量还仅是手持式设备测量。文中就是针目前全路使用的U2000型动车组不落轮车床的数控系统进行二次开发,在提高不落轮车床测量精度的基础上,将测量的结果进行分析处理,并集成应用在不落轮车床的旋修加工程序中,控制车轮加工精度,既提高了不落轮车床本身的测量精度,同时也提高了车轮的加工品质。

2.1 不落轮车床的软硬件系统

U2000型不落轮车床同时具备轮对几何参数测量、分析、修复、加工等多项功能。该设备采用接触式自动测量方式,可以在动车组轮对测量旋修过程中对同一轮对上两个轮柄的几何尺寸进行自动测量[4]。

不落轮车床主要包括机架、轨道系统、轮对定位和参数测量装置、轮对支撑驱动装置、轮对固定和夹紧装置、轮对旋修刀架刀具装置。其数控系统硬件结构由数控单元NCU561.4及SIMODRIVE 611D驱动模块,OP010C(MMC103和PCU50服务器)和MCP操作控制单元,S7-300 PLC模块,4个1FK7三相数字伺服电动机,MicroMaster440变频器,三相异步驱动轮电机等部件组成,系统的各个部件通过现场总线ProfiBus连接通讯。

该设备的数控系统采用了西门子公司20世纪90年代推出的高性能数控系统SINUMERIK 840D,它保持西门子前两代系统SINUMERIK 880和840C的三CPU结构:人机通信CPU(MMC-CPU)、数字控制CPU(NC-CPU)和可编程逻辑控制器CPU(PLC-CPU)。三部分在功能上既相互分工,又互为支持。在物理结构上,NC-CPU和PLC-CPU合为一体,合成在NCU(Numerical Control Unit)中,但在逻辑功能上又相互独立。

2.2 等效锥度和多边形检测功能的设计与实现

实现车轮等效锥度和多边形的计算,首先要获得较为准确的轮对外形尺寸数据,不仅仅包括轮径、轮缘高度、轮缘厚度等宏观尺寸,也包括滚动圆的粗糙度等微观尺寸。所以首先需要对不落轮车床的测量系统进行改造,进而通过数控系统负责整个测量过程的过程控制和原始测量数据的获取,然后在SINUMERIK 840D 数控系统平台上的MMC软件中嵌入等效锥度和多边形的计算程序,对原始数据进行滤波、拟合、积分、快速傅里叶变换等大量的数据运算,从而在U2000型不落轮车床实现测量,分析、加工等功能。

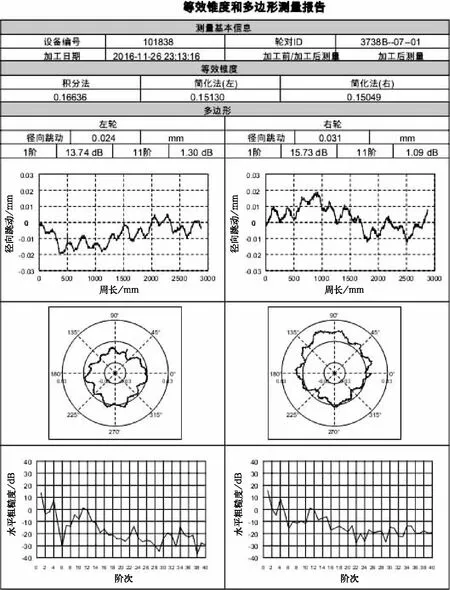

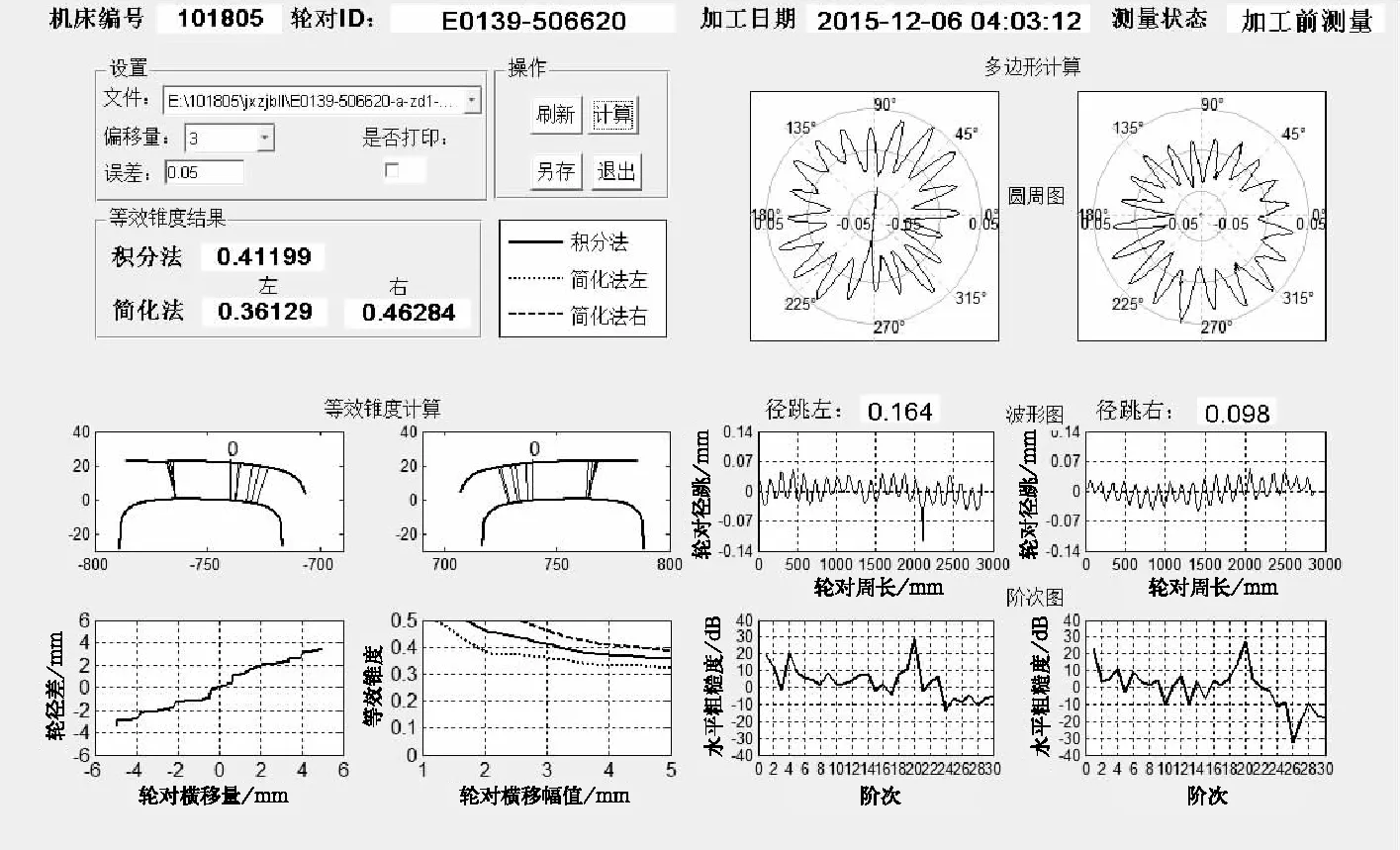

开发的等效锥度计算程序同时包括了积分法和简化法,以积分法为主,简化法计算结果作为参考。车轮多边形计算程序对多边形数据进行处理,通过时-频转换最终计算出对应轮对的不同多边形阶数的相应数据,并生成相应的阶次图,周长坐标图、圆周极坐标图等记录报表,如图4所示。同时,该程序也可做适当的调整后用在动车组高级修程中使用的PN190型车轮车床上,如图5所示。

图3 车轮多边形的不同显示方式

图4 U2000型不落轮车床数据报表

图5 PN190型车轮车床显示界面

2.3 等效锥度和多边形检测功能的对比验证

经过改造,U2000型动车组不落轮车床等效锥度检测精度:通过接触方式连续测量轮对踏面轮廓,测量出的踏面轮廓(包括轮缘最高点)输出点间距沿轴向不大于0.2 mm。等效锥度的计算结果与MiniProf踏面轮廓测量仪的测量计算结果误差不大于0.025。

多边形测量精度:通过接触方式连续测量轮对滚动圆位置的径向跳动,测量出的径跳函数输出点相位间隔不大于0.5°。车轮多边形的计算结果与BBM轮对踏面不圆度测量仪的测量计算结果相比:高低阶多边形阶次一致;高低阶多边形峰值误差不大于3 dB。

同时配置在U2000型动车组不落轮车床以及PN190型动车组车轮车床上的程序,使得车床均满足等效锥度和车轮多边形的检测需求的同时,没有增加额外的测量时间,未降低测量结果生成效率。

3 结束语

动车组不落轮车床作为动车组轮对外形尺寸加工必配设备,经过功能升级,具备了对计算等效锥度和车轮多边形条件数据的测量功能的同时,也对不同计算方法得出的等效锥度和车轮多边形结果进行同步输出,不仅解决了使用复杂测量手段以及繁琐计算过程才能得出事后数据的尴尬,又为确保动车组运行安全、提高旅客旅行舒适度提供了非常重要的保障。