基于铁路大数据的轨道车辆运维一体化平台*

2018-11-15张瑞芳韩彦青杨红运

张瑞芳, 韩彦青, 苗 勇, 刘 峰, 杨红运

(中国铁道科学研究院集团有限公司 机车车辆研究所, 北京 100081)

目前轨道车辆的故障诊断技术主要是面向安全,研究的主要目的是预防大型事故的发生,以及故障后的统计,而没有面向运用和维护。且轨道车辆检修采用周期维修、人工巡检和事故抢修相结合的维修维护模式,可能导致维修不足或维修过剩。随着服役时间的增长和设备性能的退化,轨道车辆车载部件的安全隐患问题逐渐暴露出来,维修维护压力也与日俱增。

作为典型的复杂机电混杂系统,轨道车辆及其系统和设备的复杂性、综合化、智能化程度不断提高,其生命周期成本,特别是维护和保障成本越来越高。基于复杂系统可靠性、安全性、经济性考虑,综合利用大数据分析技术和人工智能领域的最新研究成果,构建基于主动智能的运维和应急处置一体化体系,实现安全状态追踪评估、维保资源动态配置、列车关键部件适时适度维修以及主动安全运维。

1 轨道车辆运维一体化平台设计方案

目前,基于大数据平台体系和关键技术的机车和动车组的典型应用研究都在有序开展[1-2],现以机车平台为例介绍轨道车辆运维一体化平台。

用于机车的轨道车辆运维一体化平台是基于机车车载安全防护系统(6A系统)的。6A系统是针对机车的制动系统、防火、高压绝缘、列车供电、走行部、视频等危及安全的重要事项、重点部件和部位,采用实时检测、监视、报警并可实现网络传输、统一固态存储和智能人机界面,整体研究设计而形成平台化的安全防护装置[3]。

目前6A系统作为和谐机车的标准配置,已在全路18个铁路局安装9 000余台,在运行过程中积累了大量监测数据, 各机务段迫切需要对数据进行深入分析和挖掘。故可利用6A系统监测数据,建立全方位配套的地面远程安全监控体系,利用积累的机车信息、故障分类与对比以及软件的自学习能力进行远程自动诊断,并与修程结合,与物料准备、在线培训等相关项目统一整合到网络平台,充分发挥远程专家诊断系统的作用。

1.1 体系结构

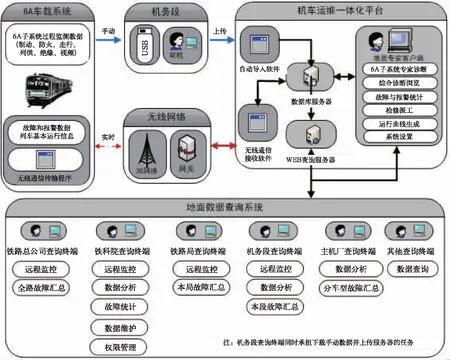

轨道车辆运维一体化平台由车地通信设备、数据库服务器、WEB服务器、地面专家系统软件构成。运用于机车的轨道车辆运维一体化平台体系结构如图1所示。

6A系统车载主机具备无线通信能力,能够实时将6A系统车载故障报警通过地面基站和网关发送给数据库服务器。具备USB下载接口,能够通过移动存储设备将数据下载至机务段查询终端,并通过铁路系统局域网上传至数据库服务器。数据库服务器采用大容量存储硬盘,存储6A原始文件和数据库系统。

地面专家系统软件以6A各子系统的监测数据为依据,对机车状态进行评价、对设备的状态进行分析,发现并提示轨道车辆在运行中出现的问题或安全隐患。通过长期监测数据的积累,不仅可以对6A各模块的可靠性及稳定性做出统计和评价,还可以形成对6A各子系统全面而客观的统计与评价,为6A车载子系统监测质量的评判和轨道车辆的检修等提供参考依据,帮助减少行车故障的发生。

图1 运用于机车的轨道车辆运维一体化平台结构图

1.2 功能设计

轨道车辆运维一体化平台主要功能如下:

(1)数据综合管理

轨道车辆运维一体化平台中的数据网络承担轨道车辆各子系统之间的数据传输、数据管理、数据处理等工作,实现对用、检、修质量数据信息进行综合管理、检测周期监控等功能。通过对轨道车辆各监测子系统的数据采集与分析,为完善设备运用与维护制度体系,优化全路轨道车辆设备检修管理,强化状态检修提供数据支持。

(2)数据综合分析

通过采集的数据,轨道车辆运维一体化平台可以进行专家分析,生成各子系统质量状况周报、月报、季报、年报等专业报表,设备运用情况、伤损预测、经济性等分析,优化检修周期。

(3)运检修闭环管理

通过轨道车辆运维一体化平台建立起一套关键设备状态、运营管理、检修维护体系,对设备运行状态进行监控,保证数据的准确性。

1.3 地面专家系统软件设计

地面专家系统软件通过对各子系统监测数据纵向对比,不同时间不同车次的各子模块监测数据横向对比,利用专家先验知识,对各子模块的故障、报警数据进行分析与诊断,综合诊断出的轨道车辆故障,生成分项运行报表,进一步为用户提供按多种关键字及多种条件组合的查询方式,同时充分利用数据库自身报表统计的优点,对各种故障和报警进行多元化分析和统计,给出所需要的各种统计图和报表,图2是针对地面专家系统软件的功能设计图。

地面专家系统软件分为两个功能独立的程序,一个是数据分析程序,另一个是数据查询程序。

数据分析程序包括以下功能模块:

(1) 子系统诊断模块: 浏览轨道车辆运行数据并分别对制动、走行、列供、防火、视频等子系统进行诊断,定位故障发生的具体位置和子系统设备的使用状态。

(2) 数据挖掘与故障诊断模块:将车载实时监测数据与历史运行数据融合,进行相关性分析,通过频率分布、集中程度、离散程度等建立相关性模型,以识别系统的故障特征数据。

(3) 维修决策与优化模块:针对故障诊断结果,通过专家经验知识库模糊匹配,进行决策分析,生成检修派工信息。

数据查询程序包括以下功能模块:

(1) 运行数据查询:提供一些如速度、压力值、流量值、转速大小等运行曲线,一般以实际公里标或时间为横坐标。提供各种范围的分类或者组合查询,例如查询指定时间段内的轨道车辆运行记录,查询高于指定速度的轨道车辆运行记录,查询信号出现异常时间段的轨道车辆运行记录。

图2 地面专家系统功能设计图

(2)故障/报警统计模块:通过分析和统计一段时间内的故障和报警信息,提供给用户例如关于超速行驶、信号灭灯、关机、信号异常、设备异常等分项和组合统计输出结果。可提供给用户日、周、月、季度等统计信息,统计结果可以报表、图、EXCEL等形式显示。

(3)检修派工及处理回填:提供故障诊断结果的程式化分析功能。针对报警结果引导用户分析报警数据及诊断依据;提供每日检修派工信息的查询,用以指导现场检修。检修完成回填处理结果。

(4)系统管理配置:通过集成化的中心系统管理操作界面,提供系统基础数据维护、系统配置、运行参数设置、用户和权限管理等系统管理配置功能。针对不同的用户设置不同的权限,并对不同权限的用户配置不同的查询内容和浏览界面等功能。

1.4 数据挖掘与故障诊断

车载实时监测数据经过数据预处理后,通过频率分布、集中程度、离散程度等建立相关性模型。将所提取的特征数据利用神经网络模式识别进行特征级数据融合,识别出故障特征数据。结合历史交路运行数据及故障信息,与地面检修信息融合,进行相关性分析,并通过模糊专家系统进行决策分析。故障诊断流程如图3所示。

图3 数据挖掘与故障诊断流程图

轨道车辆故障识别分为以下几个步骤:

(1)数据预处理

基于系统融合及冲突检验,外部条件的真伪判断(运行/库内/速度/偶发性故障),各子系统自身的运行特性(去除野值),监测系统自身故障排查等知识,完成故障报警有效性验证,运行态/试验态分类。

数据分类工作分为4个层次,按速度信号,子系统运行特性(离散/连续)、监测系统自身故障、交路信息,完成如下功能:

①通过速度信号和交路信息,将运行态/试验态分类;

②通过子系统运行特性(离散/连续),将野值滤除;

③通过系统自身故障,将传感器故障时期的监测数据进行标识;

(2)特征提取

特征提取主要对过程数据进行处理,从专家系统海量的特征数据中提取有用的事件信息。设备运行状态会以不同的信号形式表现出来,而特征信号对于故障识别尤为重要。特征描述分类两种:

①事件特征

过程数据含有海量复杂的列车运行信息,我们需要重点关注的是跟事件相关的有用特征,如列车运行的速度,温度,相关工况等,通过对这些信息的提取建立事件。

②频次特征

频次是指不同样本空间占样本容量的百分比,监测系统报警频次分析则指通过对同一报警事件在每月全路监测系统报警事件所占的比重进行分析,分析影响不同监测设备的报警事件发生的概率大小,为设备的检修提供指导。频次信息的提取以一个交路为单位,需要从事件数据和过程数据中提取获得。

(3)故障诊断

基于提取出的特征数据,采用如下几种故障诊断算法:

①时间轴上的纵向、横向相关性分析

纵向对比主要通过对指定车次的多趟数据叠加,分析数据在同一时间轴的变化和波动情况。同时分析数据异常的自身和外部环境,了解故障发生的原因以及处理机制。

横向对比则是通过对指定车次的历史报警事件和故障数据进行分析,分析该列车的监测设备状态随着时间变化发展趋势。

②关键帧提取

可使用聚类技术来提取关键帧,将N帧数据聚类到K个群集合中,取各集合中的首帧作为关键帧。这样可以解决系统数据流过于庞大,数据存在时间和空间上的冗余问题。

(4)维修决策

将各子系统或设备的诊断信息进行有效的融合后,按照一定的规则进行推理,同时还要将有关信息存入数据库系统,为以后的查询与分析做储备,最后得出整个列车系统的故障维修知识库。

决策树提供了一种很自然的嵌入人类先验知识的机制,采用自顶向下的递归方式,在决策树的内部节点进行属性比较,根据不同属性判断从该节点向下的分支,在决策树的叶节点得到结论。在提取事件特征时,通过加入一些知识库的先验历史维修策略和历史故障处理反馈信息,作为决策树的输入信息,可大大提高决策树的决策性能。

2 应用案例分析

目前,基于大数据平台体系和关键技术的动车组的典型应用研究尚在研发阶段,机车运维一体化平台已投入运用。

机车运维一体化平台在安全事故防护、路外与机车运行相关事故分析、机车运行质量评价等方面发挥了较大作用,如停放制动意外施加引起的脱轨事故防范与分析、内燃机车动力间火灾防控、电力机车电器火灾防控、运行机车走行部轴承固死的及时报警等。

以制动子系统为例,2014年8月1日晚,北京机务段HXD3C 1004机车担当补机时6A系统报“停放制动异常施加”故障。图中标号与为停放制动异常施加报警区域。当速度大于5 km/h且停放缸压力值低于370 kPa时,停放制动非正常施加报警会触发。图中时间11:40至11:55时间段满足报警条件,产生报警,之后由于速度变化报警解除,12:02附近又产生报警,12:04 后报警解除。

图4 制动子系统数据

经过对6A系统数据导入分析,11:40至11:55内集中报警时,对应机车在北京站外线挂车底,正进行项送作业。12:02报警"停放制动异常施加",对应司机在北京站开出后发现异常后停车。通过机车运维一体化平台对6A系统数据的制动运行曲线进行分析,可以看到机车在此时间段的运行速度、列车管压力及停放缸压力变化。11:40至11:55时速度大于5 km/h,同时停放缸压力为零,机车属于1轴、6轴抱闸运行,因此6A系统报警“停放制动异常施加”。11:57当机车停车后,停放缸压力一直保持为零,对应操作应该是司机关闭了B40.06塞门,即切除停放制动缸作用,据司机描述切除后同时到车下对1、6轴卡钳进行了人工缓解作业,此时停放缸不再产生制动作用。12:02机车重新启动,运行速度为大于5 km/h,停放缸压力为零,6A系统认为满足报警条件,即进行报警"停放制动异常施加",其实此时停放缸已经被切除,停放缸不具有任何制动作用。通过机车运维一体化平台的分析,对制动系统的报警进行定位,从而排查报警或故障原因,切实有效地对机车状态进行全面诊断与分析。

从以上案例中看出,轨道车辆运维一体化平台可以对报警事件进行细节展示与详细分析,能够更好地指导工作人员分析系统故障,为检修作业提供指导支持,保障机车运行安全。

3 结束语

轨道车辆运维一体化平台为机车管理部门提供全面、真实、可靠的故障信息和相关基础数据查询,提供科学、直观、多角度透视的故障统计分析报表。在此基础上,可以更直观的对监测系统各子系统的实用性及有效性做出基于数据统计的评估,不仅有利于监测系统设备的完善和技术的提高,应用部门也可据此有针对性的实现配件储备、合理的安排检修人员、了解故障检修重点,并提出对机车的科学改进的意见,促进轨道车辆制造与运用技术的发展。