爆炸载荷下蜂窝 /波纹夹芯方板的动力学行为研究

2018-11-15王大江

王大江,李 鑫,朱 健

(1.山西省产品质量监督检验研究院,太原 030024;2.太原理工大学 力学国家级实验教学示范中心,太原 030024)

多孔金属夹芯结构以其轻质、高比强度和优秀的能量吸收能力被广泛地应用于轨道交通、航空航天以及军事等领域,其在强动载下的动力学行为也成为学者们研究的热点[1-3]。NURICK et al[4-5]采用冲击摆锤系统对蜂窝夹芯圆板进行了爆炸实验,讨论了载荷作用下面板和芯层的失效模式。赵桂平等[6]采用ABAQUS和LSDYNA分析了不同厚度的泡沫铝、蜂窝和波纹板在子弹撞击载荷作用下的动力响应,分析了载荷作用下夹芯板的变形机制及能量吸收规律。XIANG et al[7]实验研究了水下爆炸载荷作用下蜂窝夹芯板的动力响应以及流固耦合过程,结果表明增加芯层的厚度能显著提高结构的水下抗冲击能力。ZHANG et al[8]研究了聚合物泡沫填充波纹夹芯板的动力响应,实验结果显示在爆炸载荷下填充物能有效防止结构的断裂从而提高结构的抗爆性能。XIA et al[9]针对圆管作为芯层的夹芯板进行了爆炸加载实验,实验中发现近场起爆情况下圆管分散排列抗暴性能更好。代炜等[10]利用LS-DYNA计算了V型泡沫铝夹芯板在爆炸载荷下的动态响应,计算结果指出与平板相比,V型板具有更加优越的防爆性能。目前关于不同多孔金属夹芯结构之间抗爆性能的对比研究相对较少,而这些研究对金属夹芯结构的工程应用具有十分重要的参考价值。

本研究中利用弹道冲击摆锤对铝蜂窝/铝波纹夹芯板进行了爆炸冲击加载实验,通过改变夹芯板几何尺寸(厚度、胞元尺寸等)、炸药质量和起爆距离获得了不同冲量下夹芯板的变形/失效模式,对比分析了蜂窝/波纹夹芯板的抗爆性能,讨论了两种夹芯板面板和芯层失效模式异同。

1 材料及实验装置

1.1 材料及属性

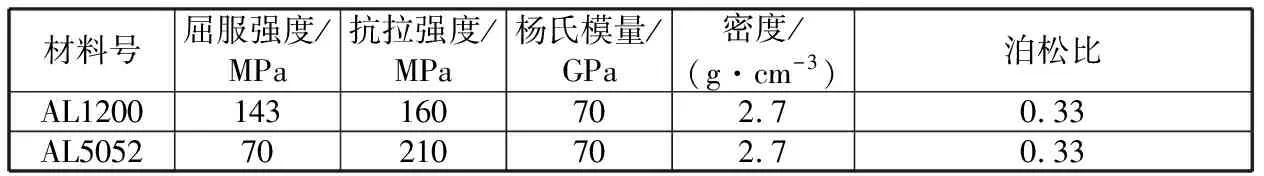

实验所用铝波纹/蜂窝夹芯板由利铭蜂窝复合材料有限公司提供。前后面板及波纹芯层的材料均为AL-1200,蜂窝芯层材料为AL-5052,其力学性能见表1.

表1 材料力学属性Table 1 Mechanical property of materials

图1中给出了切割好的试件,实验中分别对4种不同尺寸的夹芯板进行了加载实验,其中蜂窝芯层由标准的六边形蜂窝单元组成,波纹板由标准梯形单元组成。2种夹芯板的前后面板厚度均为0.8 mm,波纹板的总厚度为9.6 mm,其中芯层高度h=8 mm,芯层厚度为0.2 mm,a=7 mm,b=14 mm,蜂窝板总厚度分别为10,20,30 mm,其中芯层高度分别为8.4,18.4,28.4 mm,蜂窝单元厚度为0.04 mm,边长为3 mm.

图1 试件及芯层示意图(mm)Fig.1 Specimen and core sketch

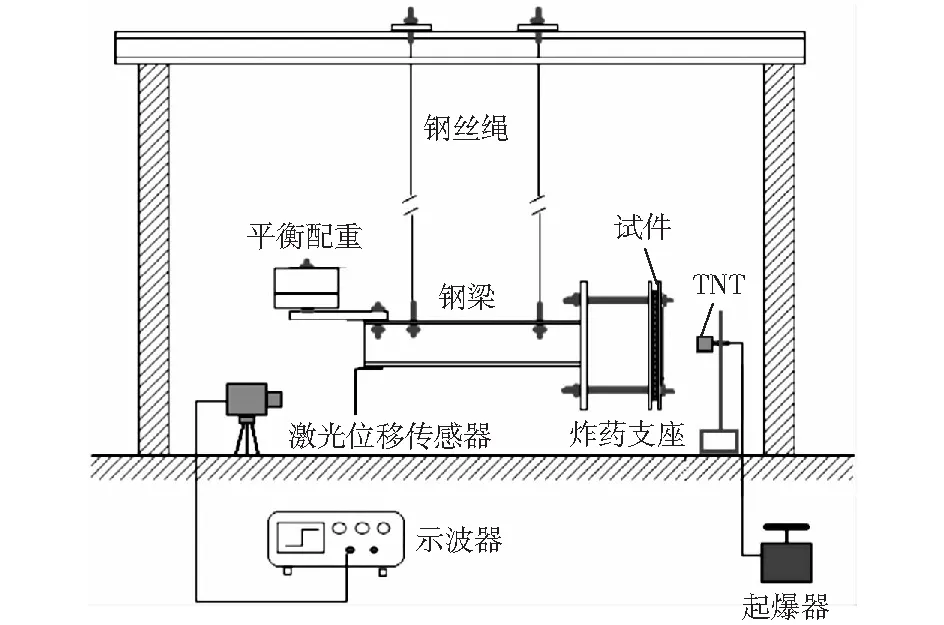

1.2 测试装置

实验在自行设计的弹道冲击摆锤系统上进行,摆锤主要由正方形夹具、工字钢梁及平衡配重构成,其装置的示意图如图2所示。为了保证摆锤在运动过程中处于平动状态(转角小于5°),整个系统由4根2.6 m长钢丝悬挂于空中。为保证加载过程中试件处于准固支状态,试件被16个螺栓固定在摆锤前方的夹具中。圆柱形TNT炸药和起爆雷管放置在试件正前方,起爆点位于炸药正后方。激光位移传感器(Micro-Epsilon LD1625-200)设置在冲击摆锤系统的尾部来记录摆锤的位移时程曲线,依据动量守恒和能量守恒得到摆锤所受冲量。进一步根据夹芯板的有效受载面积计算出试件受到的冲量,具体冲量计算原理见文献[11].试件切割为300 mm×300 mm的正方形,被固定之后爆炸冲击波的有效作用面积为250 mm×250 mm.

图2 弹道冲击摆锤系统示意图Fig.2 Sketch of ballistic pendulum system

2 实验结果

2.1 前后面板失效模式

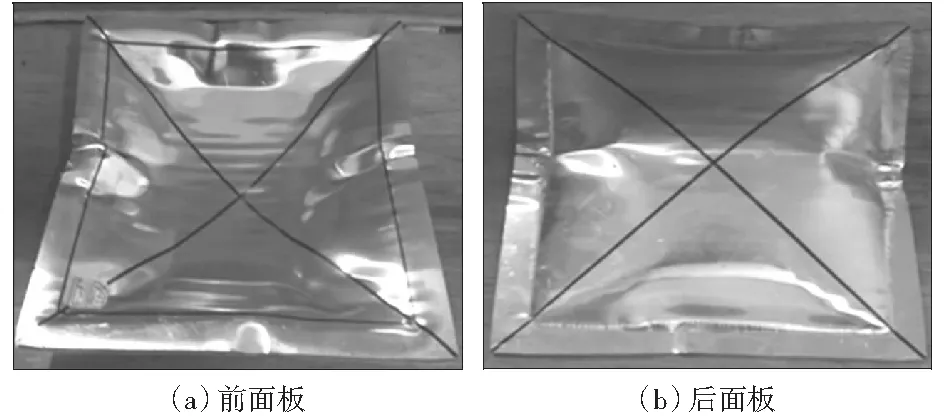

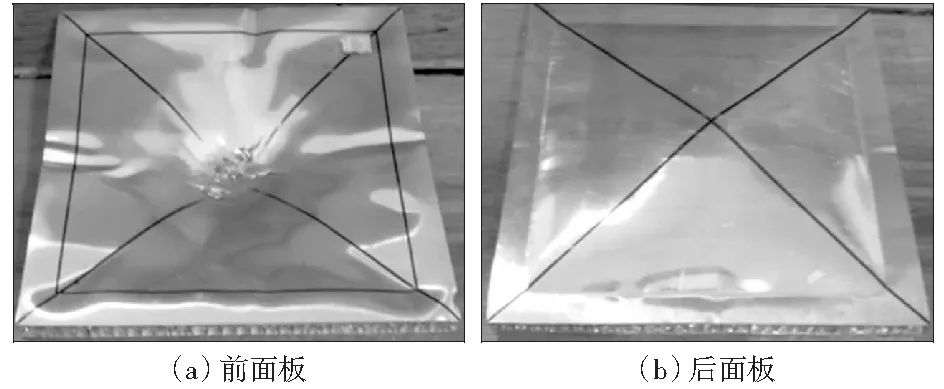

图3和图4中给出了冲量分别为19.01 N·s和19.04 N·s时,波纹板和蜂窝板的前后面板变形失效模式。

图3 波纹板失效模式(I=19.01 N·s)Fig.3 Deformation/failure modes of corrugated panel(I=19.01 N·s)

图4 蜂窝板前后面板失效模式(I=19.04 N·s)Fig.4 Deformation/failure modes of honeycomb panel(I=19.04 N·s)

从实验中观察到,蜂窝夹芯板的所有试件前面板均表现出在中心区域的局部压缩失效和在外围区域的整体大变形;同时由于所采用的是柱形炸药,在端部所产生的超压将明显高于冲击波两翼超压,因此在载荷强度较大的中心区域可观察到压入失效和侵蚀失效,具体表现为局部的撕裂和破坏。而对于波纹板,一方面其芯层与面板的连续接触面积较大,提供了夹芯板较强的抗拉强度;另一方面相对于蜂窝芯层与面板的线形接触区域,载荷作用下波纹板面板所受到芯层提供的剪切应力将明显减小,因此实验中所有试件的前面板均表现出整体的塑性大变形,但未出现图4中蜂窝板中心的撕裂破坏。图中同时可以看到,蜂窝板为近似面内各向同性,其在中心受载区域的变形基本为圆形,而由于波纹芯层的近似正交各向异性的特点,其中心附近为近似矩形的变形区域,且在抗弯刚度较弱沿着波纹的方向上,边界出现了更为明显的褶皱现象。相对于前面板不同的失效模式,两种夹芯板的后面板变形相似,均为非弹性的塑性大变形,整体呈现穹形,中心位置的挠度最大且均匀地从中心向边界减小。

2.2 芯层失效模式

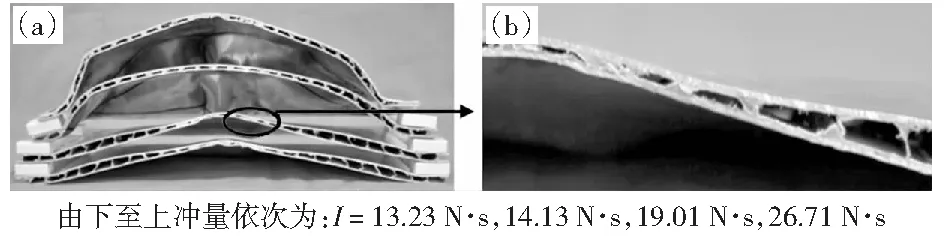

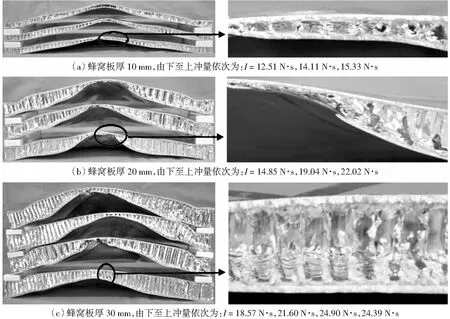

图5和图6分别给出了波纹板和蜂窝板试件的芯层截面变形图和部分试件的局部放大图(排列方式为所受冲量从小到大,且所受最小冲量的试件位于最底部)。从图中可以看到,所有试件的芯层表现出了较为相似的变形模式:芯层最大的压缩量均出现在夹芯板位移最大的中心区域,发生了明显的局部塑性大变形,在靠近边界处芯层出现了明显的剪切变形,支座处由于不直接承受爆炸载荷基本没有发生明显变形。从厚度为30 mm的蜂窝夹芯板芯层变形可以清楚地看到,当冲量较小时,靠近前面板的芯层在短时强动载荷作用下发生的为动力渐进屈曲,由于载荷冲量较小,当应力波传播到芯层后半部分时其强度不足以使其发生屈曲,因此靠近后面板的蜂窝壁基本保持直立,由于蜂窝芯层抗弯刚度较大,故芯层在边界处的剪切变形不是十分明显;而随着冲量的增大,芯层中心被完全压实且部分压实区域不断增大,在边界处的剪切变形也变得更为明显。同时从厚度为10 mm的蜂窝夹芯板的芯层变形可以看到,当冲量较大时,芯层在压实之后进一步发生了破坏,芯层和面板之间发生分离。对比波纹板和蜂窝板的芯层变形模式可以发现,由于波纹芯层的能量吸收能力相对较弱,导致在冲量较大时面板发生更大的塑性变形,因此芯层在靠近边界处的剪切变形更为明显。

图5 不同冲量下波纹夹芯板芯层失效模式(a)及局部放大图(b)Fig.5 Different deformation/failure modes of corrugated cores under different impulse

图6 不同厚度蜂窝夹芯板芯层失效模式Fig.6 Different deformation/failure modes of honeycomb cores

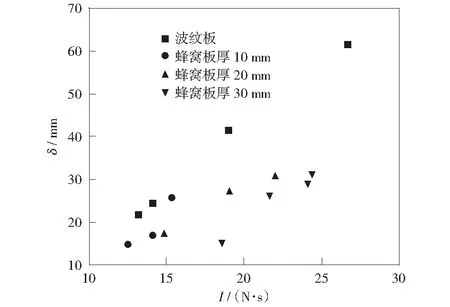

2.3 后面板最终挠度

图7给出了不同冲量下各夹芯板后面板的最终残余挠度。从图中可以看到,随着冲量的增加,波纹板和蜂窝板后面板的最终挠度也不断增加。

图7 不同冲量下夹芯板后面板残余挠度Fig.7 Residual deflection of back face sheet under different impulse

为了对比蜂窝夹芯板和波纹夹芯板的抗爆性能,分别将两者所测量得到的挠度δ和冲量I进行如下正则化处理[12]。

(1)

(2)

图8 正则化冲量与挠度的关系Fig.8 Relationship of regularied impulse and deflection

3 结论

采用冲击摆系统对爆炸载荷作用下铝蜂窝和铝波纹夹芯板的变形/失效模式进行了实验研究,得到了加载冲量与不同夹芯板后面板残余挠度的关系,讨论了两种夹芯板的面板和芯层变形失效模式。主要结论如下:

1) 爆炸载荷作用下,蜂窝夹芯板前面板中心区域出现了明显的压入失效和侵蚀失效,而对于波纹板夹芯板所有试件前面板均表现出整体的塑性大变形,未出现局部的撕裂和破坏。由于波纹芯层的近似正交各向异性的特点,在抗弯刚度较弱的沿波纹方向上,边界出现了更为明显的褶皱现象。相对于前面板不同的失效模式,两种夹芯板的后面板变形均为非弹性的塑性大变形。

2) 蜂窝芯层和波纹芯层在爆炸载荷下表现出的变形模式较为相似:中心区域的塑性大变形和边界处的剪切变形。蜂窝芯层在前面板附近发生渐进屈曲。随着冲量的增大,波纹芯层在边界处剪切变形相对于蜂窝芯层更为明显。

3) 在相同的芯层平均密度和载荷条件情况下,相对于蜂窝芯层,梯形波纹芯层显示出了较弱的能量吸收能力,从而导致其后面板产生更大的塑性变形。蜂窝芯层高度的逐渐增大将增加蜂窝芯层的能量吸收,进而使得蜂窝夹芯板后面板的残余挠度逐渐减小。