进口端壁不重合对跨声速透平叶栅端壁流动和传热特性影响的研究

2018-11-14刘璐萱李志刚李军

刘璐萱,李志刚,李军,2

(1.西安交通大学能源与动力工程学院,710049,西安;2.先进航空发动机协同创新中心,100191,北京)

燃气轮机燃烧室出口燃气温度超过了大多数金属的极限温度[1],为了降低NOx排放,目前透平进口温度更趋于均匀化设计,导致透平第一级喷嘴导向叶栅端壁承受极大的热负荷[2]。为保护透平安全、可靠地工作而在第一级喷嘴导向叶栅之间设置的冷却射流槽缝[3]会引发端壁不重合现象,在启停机热瞬变、装配误差累积,热胀冷缩及金属腐蚀的共同作用下,端壁不重合问题加剧,在叶栅进口端壁形成明显的槽缝、凹槽和台阶等几何结构。端壁不重合会直接影响近端壁三维边界层[4]中复杂二次流结构和端壁热负荷分布。因此,开展端壁不重合度对端壁流动特性、传热性能的影响的研究,对端壁冷却方案设计具有重要的工程意义。

透平端壁损失主要由于横向二次流与近端壁边界层的相互作用以及湍动能耗散造成,占透平总损失的1/3,因此国内外大量科研工作者对端壁气动损失进行了深入研究[5]。目前已有部分学者针对端壁不重合对气动性能的影响展开了相关研究。文献[6]通过实验测量和数值模拟方法研究了低压透平直列叶栅上游不同台阶结构对端壁流动和气动损失的影响,结果表明随着台阶高度增加,端壁气动损失增加。文献[7]采用数值模拟和实验测量方法研究了不同马赫数下跨声速直列叶栅上游凹槽结构和端壁造型对动叶端壁流动结构及气动损失的影响,上游凹槽和端壁造型均能显著改变端壁二次流结构:上游凹槽会增加气动损失,而端壁造型可有效减小凹槽带来的气动损失。

叶栅上游端壁不重合结构将引起近端壁二次流结构和强度的复杂变化,对端壁传热特性与冷却方案设计具有重要影响。文献[8]研究了低压透平直列叶栅通道上游槽缝射流和叶栅通道内装配间隙对端壁换热特性的影响,结果表明,上游槽缝结构会降低端壁热负荷,通道内装配间隙下游的高传热区会向吸力面侧迁移。文献[9]研究了槽缝位置和几何对端壁流动和冷却性能的影响,并提出3种槽缝优化结构,显著提高了端壁平均气膜有效度。文献[10]研究了动叶前缘线上游传热与气膜冷却特性,结果表明,近壁面二次流对端壁传热冷却特性和冷却效率影响显著。文献[11]研究了不同出口马赫数工况下,跨声速叶栅进口台阶结构对端壁流动、传热分布规律和气动损失的影响。文献[12]研究了上游台阶结构对叶栅端壁气膜冷却效率的影响,结果表明,上游台阶结构会增加端壁热负荷,并且台阶结构诱发的二次流会导致气膜冷却效率降低;为了有效冷却端壁,冷却吹风比需从1%增加到3%以上。文献[13]研究了燃烧室和透平第一级喷嘴导向叶栅交界面槽缝及通道中装配台阶结构对端壁冷却效率的影响,结果表明,上游后向台阶结构能改善端壁冷却效果。文献[14]采用数值模拟方法研究发现燃气透平第一级动叶高温热膨胀导致的叶栅通道内装配间隙台阶结构会改变端壁泄漏流冷却分布特性。

目前,针对新型冷却结构的研究大多基于平面光滑端壁,忽略了实际叶栅进口几何结构诱发的复杂涡系对端壁传热特性及冷却设计的影响[4],鲜有针对进口台阶结构对叶栅端壁传热特性影响研究,特别是对跨声速叶栅在高进口湍流度下的端壁传热特性研究。本文基于Virginia Tech跨声速叶栅风洞实验数据[15],数值预测了高进口湍流度(Tu1=16%)下,具有6种进口台阶高度的跨声速叶栅端壁传热系数分布和近端壁二次流结构,详细分析了进口台阶结构对端壁流动和传热特性的影响规律,为端壁冷却方案设计提供理论依据。

1 计算模型和数值方法

1.1 计算模型

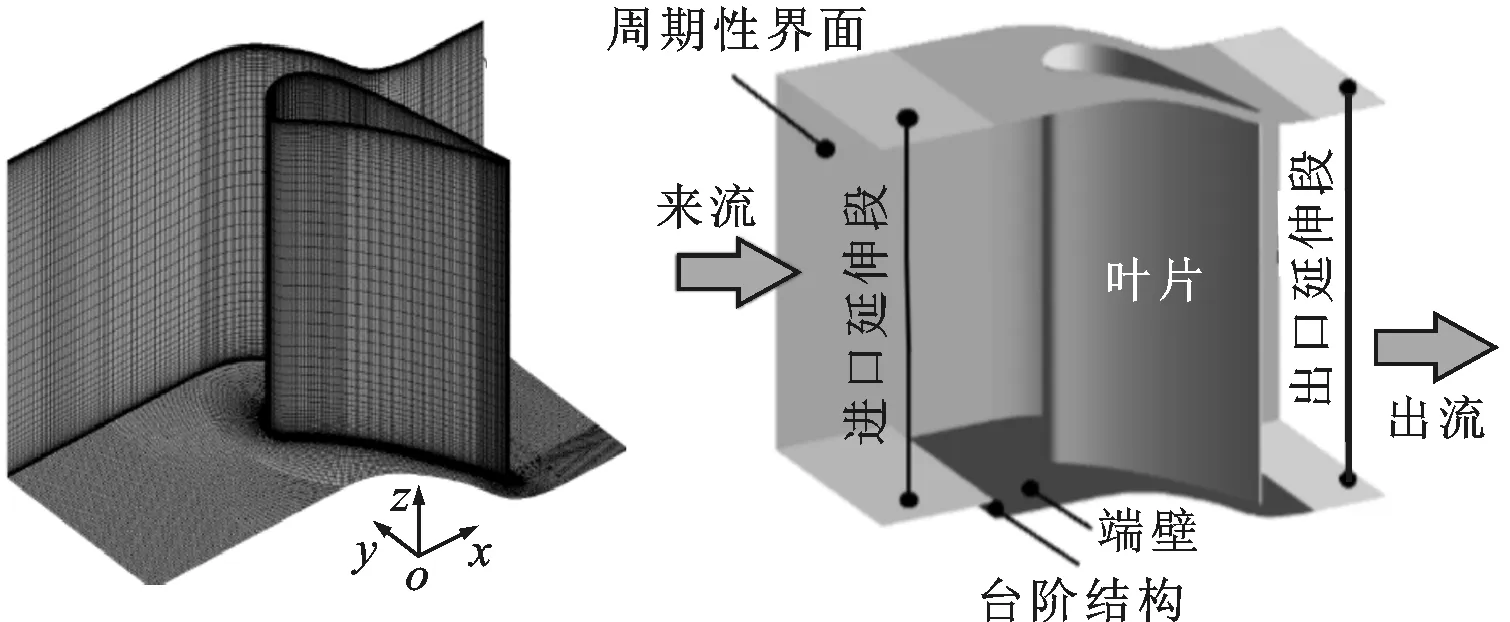

跨声速叶栅研究对象选取了Virginia Tech跨声速风洞实验的叶栅试验件[11]。图1给出了有进口台阶结构三维模型和子午流道两种几何结构,图中叶片弦长C为91.2 mm,节距P为83.14 mm,叶片轴向弦长Cx为50 mm,进口高度S为152.4 mm。为研究进口不重合度(进口台阶高度)的影响,结合典型重型燃气轮机实际运行条件,在0~10 mm范围内选取6种台阶高度ΔH=0、1.5、3、5、6.78、10 mm,计算分析了真实燃气透平设计工况(出口马赫数Ma2=0.85,进口湍流度Tu1=16%)下的端壁流动和传热特性。

(a)台阶结构三维模型 (b)台阶结构子午流道图1 叶栅试验件几何结构

1.2 数值方法

图2给出了平面进口(基准模型ΔH=0 mm)和有台阶结构(对比模型ΔH=6.78 mm)全三维计算模型和网格。计算域选取包含一个完整叶片的周期性叶栅通道,沿节距方向设置平移周期边界。采用商用软件ICEM CFD生成多块结构化六面体网格,近壁面采用加密边界层网格,第一层网格高度设为0.002 mm,膨胀比为1.12,最大y+为0.89,满足Reynolds Stress Model(RSM)湍流模型近壁面求解要求,能较好捕捉近壁面边界层内流动传热。

本文采用商业软件ANSYS Fluent 15.0求解Reynolds-Averaged Navier-Stokes(RANS)方程。求解工质为理想空气,求解方法采用稳态压力速度耦合求解,湍流模型经验证采用RSM湍流模型,对流项采用二阶精度离散格式。计算中进口给定实验测量的沿叶高分布的总温、总压,并给定平均湍流强度Tu1为16%和湍流尺度L1为3 mm,出口给定平均静压。

(a)平面进口网格 (b)含台阶结构边界设置图2 计算模型和网格

为获得端壁换热系数,本文分别对光滑无滑移的绝热、等温(等温壁面温度Tw=300 K)两种壁面边界条件下的同一计算模型进行独立求解。通过绝热壁面边界条件求解获得端壁绝热温度Taw,通过等温壁面边界条件求解获得端壁热流q。通过两种壁面边界条件的独立求解可获得端壁换热系数h,本文所有端壁传热系数结果均采用努塞尔数Nu表征,即

(1)

(2)

式中:l为叶片弦长;λ为绝热条件下端壁面导热率。

1.3 网格无关性验证和数值方法

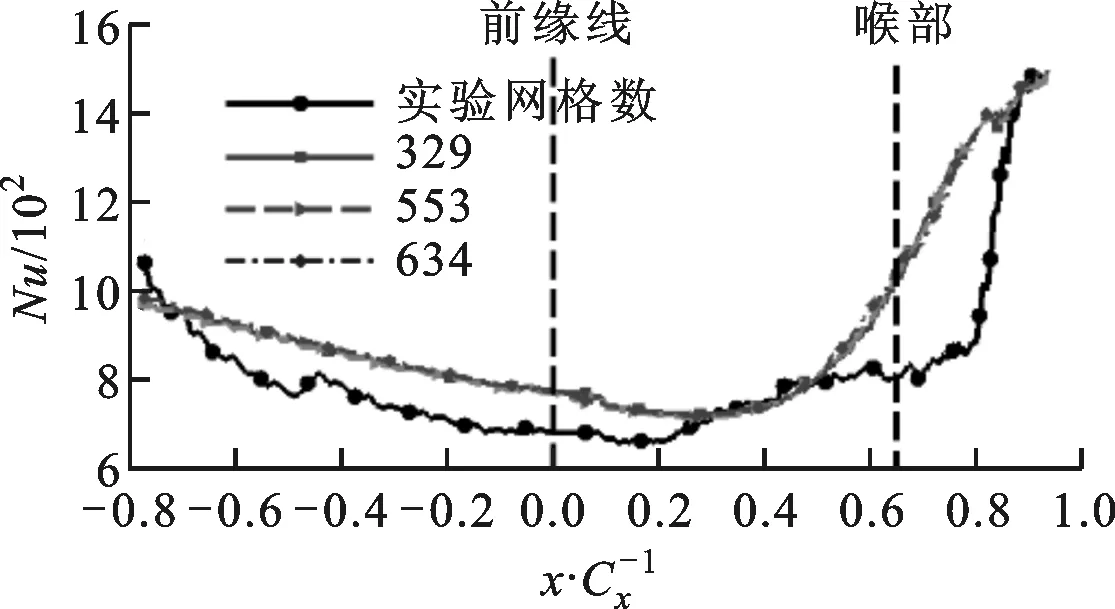

选取无进口台阶结构的叶栅计算模型,以叶栅通道中央特征线上的Nu数作为评价准则,采用3套不同网格节点数的三维结构化六面体网格验证网格无关性,Nu分布如图3所示,可知当网格数达553万时,具有较好的网格无关性。

图3 不同网格节点数下叶栅通道特征线Nu分布(ΔH=0 mm)

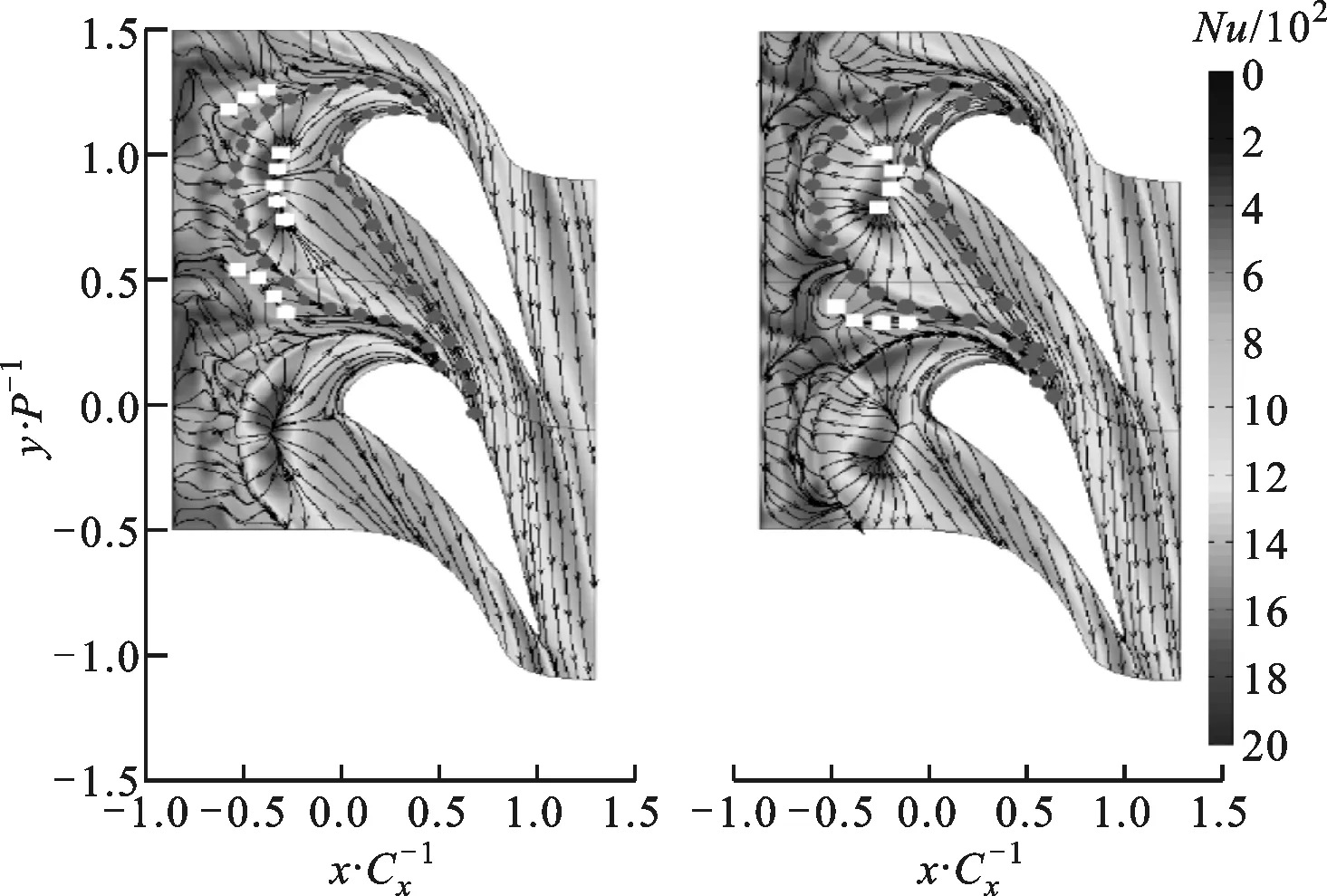

为了验证数值方法的可靠性,图4给出了无进口台阶结构和存在台阶高度6.78 mm的端壁Nu分布的实验测量结果和数值预测结果。两种进口几何条件下,Nu分布的数值预测结果与实验结果均符合良好,说明数值预测结果能够准确捕捉典型高、低传热区的位置和形状。具体表现在:无进口台阶结构的近压力面低传热区B0,喉部下游高传热区D0;进口台阶高度为6.78 mm的台阶下游高传热区A和楔形低传热区C,近压力面低传热区B,喉部下游高传热区D。

(a)无进口台阶结构(ΔH=0 mm)

(b)进口台阶高度ΔH=6.78 mm图4 叶栅端壁Nu分布的实验测量和CFD预测结果

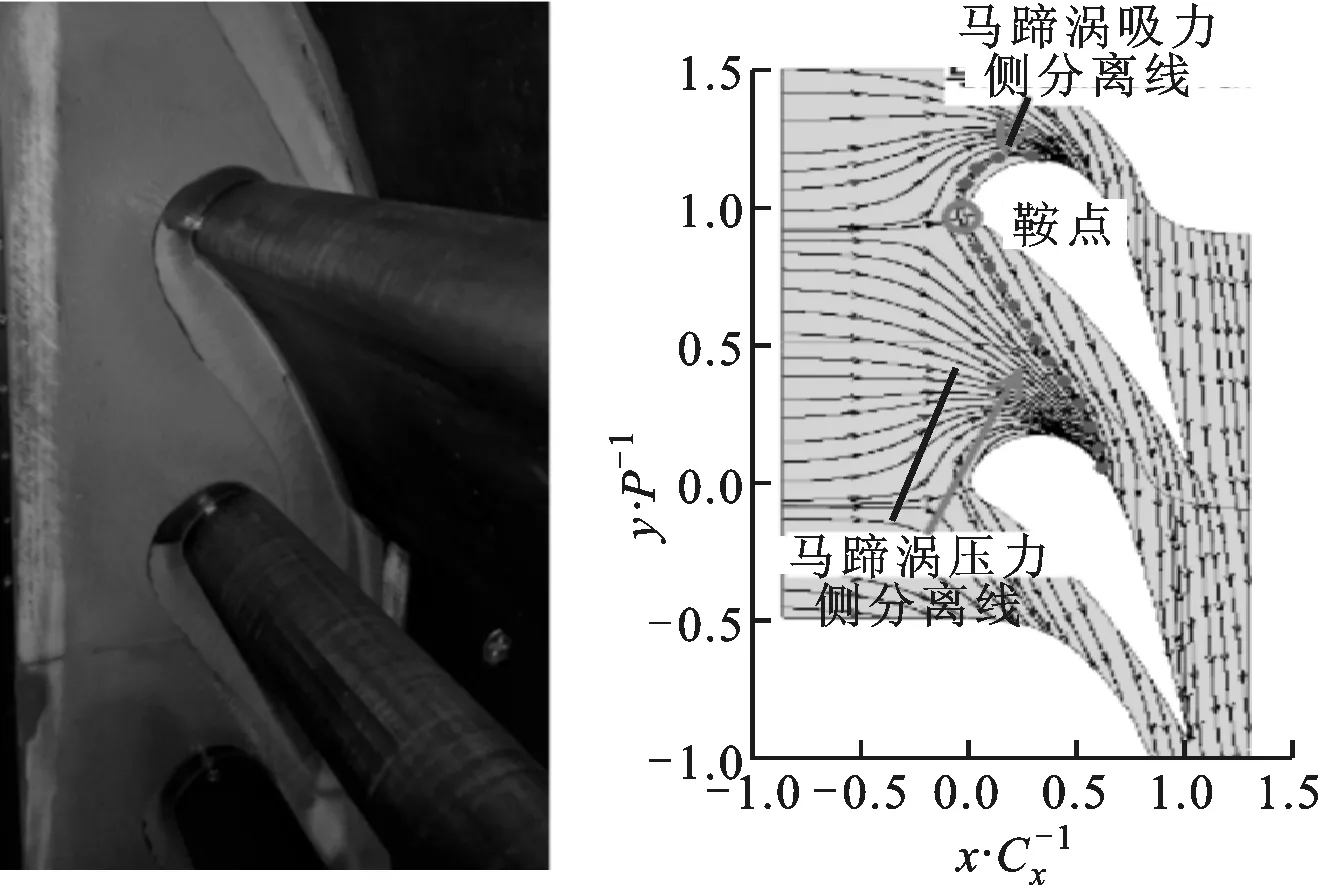

(a)实验测量结果 (b)CFD预测结果图5 无进口台阶结构时端壁极限流线分布的实验测量和预测结果

进一步比较近壁面流场,图5给出了无进口台阶结构时端壁极限流线分布的实验测量结果和数值预测结果。流线分布表明,数值预测结果能够准确捕捉马蹄涡鞍点、压力侧和吸力侧分离线的位置。

2 结果分析与讨论

2.1 端壁传热特性

进口台阶结构会显著改变端壁传热特性,并且随着台阶高度的变化而改变,本节在保证进口高度不变的基础上,通过改变台阶高度,研究不重合度对端壁传热的影响规律。

(a)ΔH=0 mm (b)ΔH=1.5 mm

(c)ΔH=3 mm (d)ΔH=5 mm

(e)ΔH=6.78 mm (f)ΔH=10 mm图6 6种进口台阶高度下叶栅端壁Nu分布云图

图6给出了6种进口台阶高度下,叶栅端壁Nu分布云图。由图6可知,对于平面入口几何,叶片前缘上游除前缘线局部以外没有高传热区分布,随着通道喉部流动加速,在强烈的对流、剪切作用下在喉部附近和叶片尾迹区形成高换热区。进口台阶结构对端壁热负荷的分布和数值均产生了显著影响,形成了4个典型传热区:高传热区A、D和低传热区B、C,对应无进口台阶时的区域A0~D0。

(1)高传热区A。进口台阶结构在台阶下游至叶栅前缘区域(-0.7Cx~-0.2Cx)产生了典型的端壁高传热区A。随台阶高度的增大,高传热区A位置逐渐向下游移动(区域中心从-0.7Cx向下游移动到-0.2Cx),面积逐渐增大,形状由节距方向的条状逐渐演变为两端深入叶栅通道内部的“C”字形,传热强度亦逐渐增强。

(2)低传热区B。有无进口台阶结构,叶栅端壁均存在一个靠近压力面的低传热区B。随进口台阶高度的增大,低传热区B的面积逐渐减小,被限制在靠近压力面侧很小的区域内。

(3)低传热区C。进口台阶结构在紧邻台阶的下游区域(-1.0Cx~0)形成了显著的楔形低换热区C。随台阶高度的增大,低传热区C的面积逐渐增大,并逐渐向叶栅通道内部延伸。

(4)高传热区D。有无进口台阶结构,叶栅端壁均存在位于喉部下游的高传热区D。除台阶高度ΔH=3 mm外,高传热区D热负荷的强度和范围随进口台阶高度的增大而增大,特别是喉部附近吸力面侧传热增强。

工程实际表明,为保证热端部件的寿命预测误差在10%范围内,必须使壁面传热系数预测误差小于1.3%[15]。本文引入相对努塞尔数Nure开展进口台阶结构对端壁传热影响的定量分析。Nure定义为有进口台阶结构的端壁努塞尔数Nusf与无进口台阶结构的端壁努塞尔数Nuf之比,可表示为

(3)

图7给出了叶栅通道内3条特征线上的Nure分布。由图7可知,随着进口台阶高度的增加,最大端壁Nu发生幅度范围在80%~160%的增加,尤其是叶片前缘附近区域。当台阶高度为10 mm时,前缘靠近吸力面上游Nu最高增加14%,靠近压力面上游Nu最高增加160%,说明台阶结构会增加前缘热负载,并且随着不重合度的增加,热负载加强。因此,对叶栅端壁传热预测必须考虑热瞬变、装配误差的累积和金属腐蚀引起的进口端壁不重合的影响。

(a)近吸力面特征线Nure趋势分布

(b)流道中央特征线Nure趋势分布

(c)近压力面特征线Nure趋势分布图7 3条特征线上的Nure对比

2.2 端壁二次流场

不重合度的变化引起叶栅前缘上游端壁高热负荷区变化,这是因为壁面流场的改变,台阶结构诱发复杂空腔涡,破坏进口壁面边界层,壁面复杂二次流进一步与边界层相互作用,形成新的传热分布。本节通过分析端壁近壁面流线和前缘上游轴向截面涡系分布,进一步剖析端壁传热特性的根本原因。

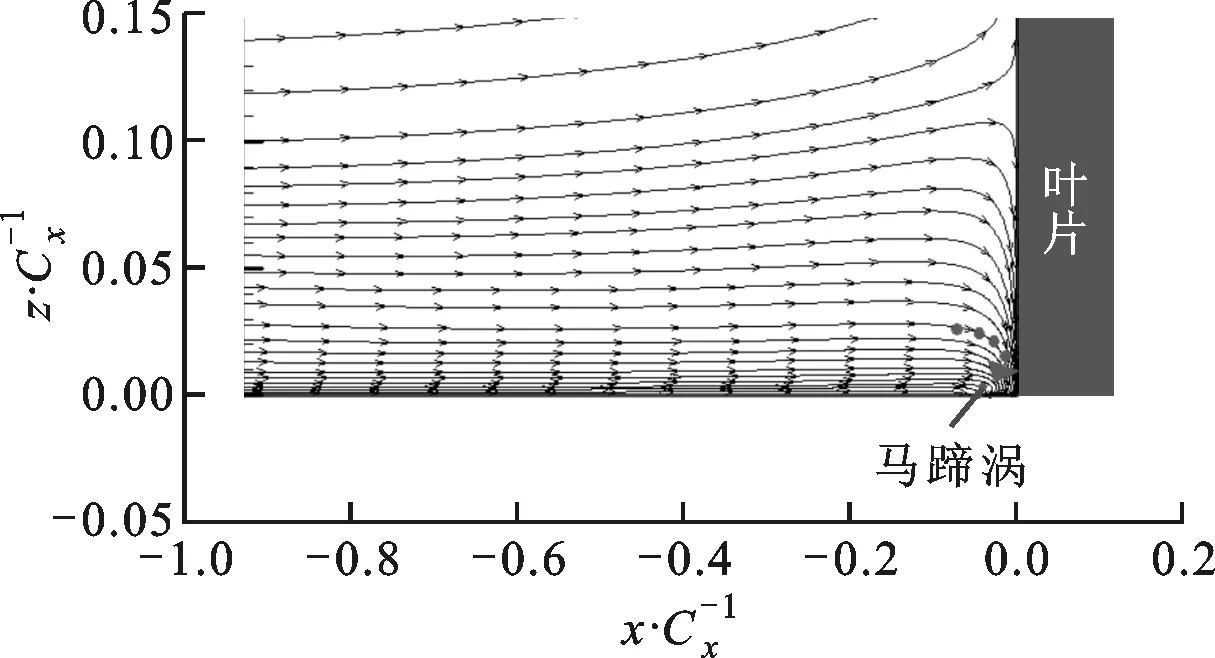

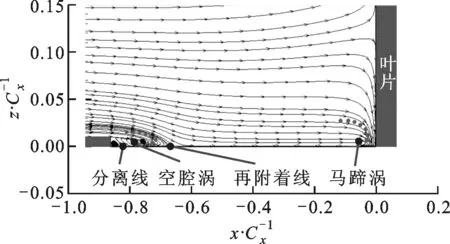

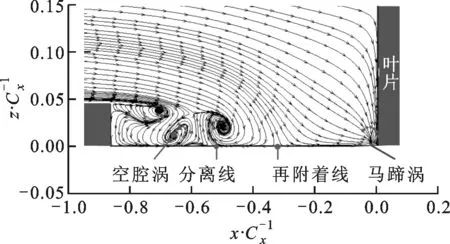

图8、图9分别给出了不同台阶高度情况下近端壁极限流线分布和前缘线所在的y/P=0截面流线分布。图8、图9中圆形标记虚线表示分离线,包括马蹄涡吸力侧、压力侧分支卷吸上游来流形成的马蹄涡分离线和后台阶空腔涡分离线;矩形标记虚线代表上游来流越过台阶结构再附着于端壁形成的再附着线以及空腔附加涡再附着线。进口台阶结构形成的后台阶流动改变了包括马蹄涡吸力侧、压力侧分支,台阶后再附着涡、空腔涡及其复杂辅助涡系在内的二次流的结构和强度,从而对近端壁流动和传热特性产生了显著影响,形成了高传热区A和低传热区C。

(a)ΔH=0 mm (b)ΔH=1.5 mm

(c)ΔH=3 mm (d)ΔH=5 mm

(e)ΔH=6.78 mm (f)ΔH=10 mm图8 不同进口台阶高度下叶栅端壁流线分布

(a)ΔH=0 mm

(b)ΔH=1.5 mm

(c)ΔH=3 mm

(d)ΔH=5 mm

(e)ΔH=6.78 mm

(f)ΔH=10 mm图9 不同进口台阶高度下截面A(y/P=0)流线分布

由于进口台阶结构的影响,近壁面来流越过台阶结构后,再附着于端壁。在前缘线上游,再附着涡存在强烈的冲击壁面速度和剪切壁面速度,形成了典型高传热区A。同样受进口台阶结构的影响,近壁面来流在台阶后空腔内形成复杂的低能空腔涡系。随进口台阶高度的增大,再附着线逐渐趋近于叶栅前缘,向下游移动,这一方面是由于空腔涡尺度增加,卷吸范围扩大,使再附着向下游推迟;另一方面是由于再附着涡对壁面的冲击作用加强,该区域附近强烈的流动分离强化了壁面的对流传热,使再附着涡控制区域和强度逐渐增大,形成逐渐扩大的高传热区,并在轴向压力梯度作用下向叶栅通道内部迁移。台阶结构后空腔涡系在节距方向和轴向压力梯度共同作用下向叶栅通道内部迁移,复杂的流动分离逐渐聚合形成了面积随台阶高度的增加逐渐增大的楔形低传热区C。

空腔内逐渐衍生的辅助子涡如图9d~9f所示,辅助子涡再附着线随着台阶升高逐渐分散,在图8中低传热区C内逐渐形成传热恢复区,推迟空腔涡压力侧分支的横向迁移,导致两条空腔涡分离线无法融合。由于空腔涡吸力侧分支受马蹄涡吸力侧分支卷吸作用影响更大,因此空腔涡吸力侧分支在x/Cx=0.5处脱离端壁沿吸力面发展。当台阶高度达到10 mm时,空腔涡吸力侧分支会与马蹄涡吸力侧分支在叶片吸力面靠近前缘附近融合,剧烈的掺混过程对端壁造成强烈的剪切、冲击作用,造成叶片吸力面前缘附近热负荷激增,严重影响部件工作寿命。当空腔涡与马蹄涡吸力侧分支脱离端壁,会在下游新形成很薄的边界层,随着喉部流动加速,形成近壁面高速剪切流,在喉部下游形成高传热区D。

受进口台阶结构的影响,台阶结构和叶栅前缘之间的区域被复杂的再附着涡系和空腔涡系占据。在实际燃气透平中,该区域往往布置有位于台阶处的槽缝射流和叶片前缘上游的气膜孔射流等冷却方案。因此该区域冷却方案的设计必须考虑进口台阶结构对近端壁流动的影响。

2.3 气动损失

进口台阶结构改变了端壁流动结构,不仅改变端壁传热特性,对气动损失也造成不可忽视的影响。进口台阶结构对气动损失的影响通过总压损失系数表征,定义总压损失系数

(4)

式中:P0,in为质量平均进口参考总压;Pex为尾迹线后0.25Cx平面(出口)的面平均静压;P0,ex,avg为尾迹线后0.25Cx平面(出口)的质量平均当地总压。

图10给出了Ltotal随进口不重合度的变化规律,相比无进口台阶结构,带有进口台阶结构的叶栅通道总压损失均增加,这是由于后台阶流涡系强化了近端壁二次流,增加气动损失。随台阶高度从1.5 mm增大到10 mm时,相比于无进口台阶结构,总压损失系数分别增加了0.17%、0.45%、0.32%、0.33%、0.38%。进口台阶高度为3 mm时,总压损失系数最大,这是由于此台阶高度下,后台阶流复杂涡系向叶栅通道内迁移、分离最为显著,导致端壁二次流和通道涡耗散增强。

图10 不同进口台阶高度下叶栅端壁总压损失系数

3 结 论

本文通过对6种进口台阶高度下的跨声速叶栅端壁传热系数分布、近端壁二次流结构和总压损失系数的数值预测结果的分析比较,得到如下结论。

(1)由于进口台阶结构的影响,在叶片前缘上游产生了高传热区。随进口台阶高度的增大,该高传热区的位置逐渐向下游移动,控制面积逐渐增大,形状逐渐由节距方向的“条形”演变为“C”字形,两端向叶栅通道内部迁移;同时传热系数等级逐渐提升,当台阶高度达10 mm,传热系数最高增加160%。

(2)由于进口台阶结构的影响,在进口台阶和叶片前缘间形成了新的再附着涡、空腔涡和辅助涡的复杂的后台阶流涡系,且这些涡系随台阶高度的增大逐渐向叶栅通道内部迁移。

(3)进口台阶结构衍生的后台阶流涡系强化了近端壁二次流,增加了气动损失。随台阶高度从1.5 mm增大到10 mm,相比于无进口台阶结构,总压损失系数分别增加了0.17%、0.45%、0.32%、0.33%、0.38%。进口台阶高度为3 mm时,后台阶流复杂涡系向叶栅通道内迁移、分离最为显著,总压损失系数最大。

(4)进口端壁不重合对端壁热负荷、近壁面二次流结构和叶栅气动损失具有显著的影响,是透平叶片温度场分析和冷却方案设计过程中不可忽视的因素。