大型铸钢件常见焊接缺陷分析

2018-11-14刘亮亮

刘亮亮

(共享铸钢有限公司,宁夏银川 750021)

铸钢件产品是现代装备制造业各类设备最基础、最重要的部件,各行各业均会使用,特别是发电、船舶、油气、矿山机械等行业,会使用大量的铸钢件产品,这些产品的质量往往会影响到其使用寿命、效率和维修成本。随着铸钢件产品在重大工程中的应用,铸件的焊补技术及焊补质量也越来越受到重视,在实际生产过程中受焊接工艺、产品结构设计、材料及生产操作等方面的影响,不可避免地会产生一些焊接缺陷,大型铸钢件常见主要焊接缺陷有夹渣、气孔、咬边、裂纹等。本文结合生产实际情况,针对主要缺陷进行汇总并提出防止措施以供参考。

1 夹渣

1.1 夹渣缺陷表现形式

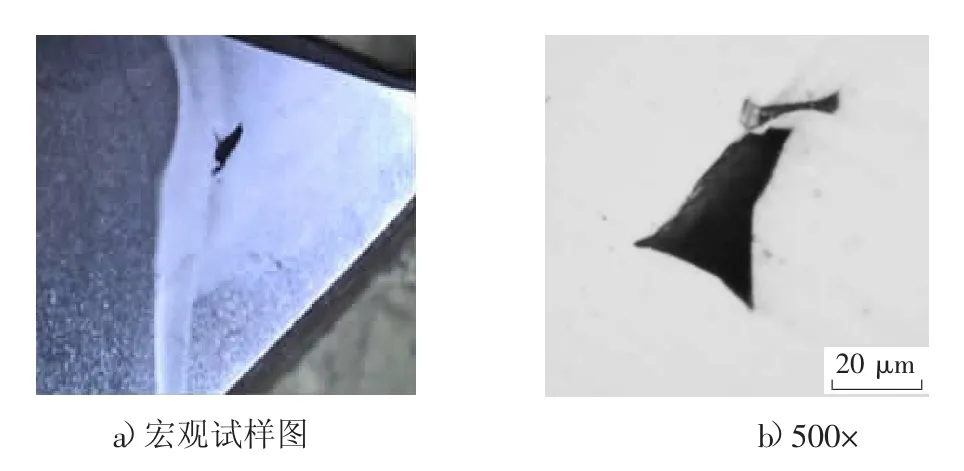

焊接过程中残留在焊缝中的熔渣形成夹渣缺陷,夹渣缺陷一般呈单个小面积存在,在焊接缺陷坡口处一般会形成线性缺陷,取样时截面一般为小面积或单点状,如图1所示。夹渣缺陷聚集的地方易引起应力集中,不仅降低焊缝的力学性能,严重的甚至还会产生裂纹缺陷,在铸件的使用过程中潜在危害很大。

图1 夹渣缺陷

1.2 防止夹渣缺陷的主要措施

夹渣缺陷大多数是由于严重的未熔合或焊渣、焊瘤不清理所致。对于大型铸钢件而言,夹渣缺陷的产生主要是由于坡口角度不合理、多层焊时清渣不够彻底、焊接工艺参数使用不当导致。某些不利于焊接的位置如仰焊位置,焊接死角等处理不及时等也容易在焊接的坡口处产生线性的夹渣和未熔合缺陷。夹渣缺陷的防止措施有:①坡口角度控制:缺陷挖除时严格控制坡口角度,缺陷两边敞口斜向上10°~15°,呈船型,保证圆弧过渡避免缺陷直立向上;②在缺陷的焊接过程中要及时清渣,每一层焊接后立即清渣,必要时采用手电筒近距离检查,有焊瘤或死角的地方需要及时修磨,确保合格后再施焊;③在焊接操作过程中,电弧不宜过长,焊层厚度控制在3 mm~5 mm左右,焊接速度控制在12 cm/min~15 cm/min,焊条摆动不宜过宽;④使缺陷处于利于焊接的位置。对于大型铸钢件而言,铸件结构复杂、缺陷分布位置各异,合理调整铸件的摆放位置使缺陷处于利于焊接的位置,条件允许的情况下尽量保证立焊或平焊位置焊接,避免横焊,可有效避免夹渣缺陷的产生。

2 气孔

2.1 气孔缺陷表现形式

在焊接过程中,熔池中的气体没有及时逸出,残存于焊缝中所形成的空穴即为气孔缺陷,如图2所示。从形状上分,有球状气孔、条虫状气孔;从数量上分,有单个气孔和群状气孔。其中,群状气孔又分为密集状气孔、链状气孔。有的气孔产生在焊缝表面,有的则存留于焊缝内部。气孔缺陷的危害同夹渣缺陷一样严重,需要引起焊接操作及质量检验人员的重视。

图2 气孔缺陷

2.2 防止气孔缺陷的主要措施

为了防止气孔缺陷的产生,需要采取以下措施:①首先应减少气体的侵入,对于铸件坡口周边20 mm~30 mm范围内进行清理打磨,保证呈金属光泽且无油锈等杂质存在,必要时可通过焊前预热方法将坡口处水分蒸发后再施焊;②焊材质量控制,保证焊材按焊接工艺要求进行烘干保存,在焊接使用的过程中使用插电保温桶避免焊条受潮;③使用气体保护焊焊接时,尤其注意焊枪、喷嘴、气体管路的检查,确保焊接设备符合要求。另外尤其要注意焊接工作区域周边环境的防风掩护,风速过大易导致焊枪喷嘴前保护气体不稳定成为紊流状态,从而失去保护作用。

3 咬边

3.1 咬边缺陷表现形式

咬边是电弧冲刷或熔化了近缝区基本金属后又未能充填的结果[1],如图3所示。咬边缺陷是焊接缺陷中较为常见的一种,局部的缺口会增大应力值,严重咬边会影响铸件质量甚至产生裂纹缺陷。

图3 咬边缺陷

3.2 防止咬边缺陷的主要措施

为了防止咬边缺陷的产生,需要采取以下措施:①合理选择焊接工艺参数,根据缺陷的分布位置合理选择焊接电流、运条速度、焊条角度等,保证完全熔化又保证熔池有足够的熔融金属填充。大型铸钢件中的缺陷多以“U”形缺陷为主,以立焊缺陷为例,在焊接过程中尤其注意在两边缘位置焊条应保证1 s~3 s的短时停留,焊枪与熔池夹角控制在45°,保证熔合完全。焊接电流不宜过大,控制在180 A~230 A;②在焊条规格选择上,对于点状缺陷或缺陷宽度小于25 mm的部位,应选择φ3.2 mm或φ4.0 mm的焊条进行补焊。

4 冷裂纹

4.1 冷裂纹缺陷表现形式

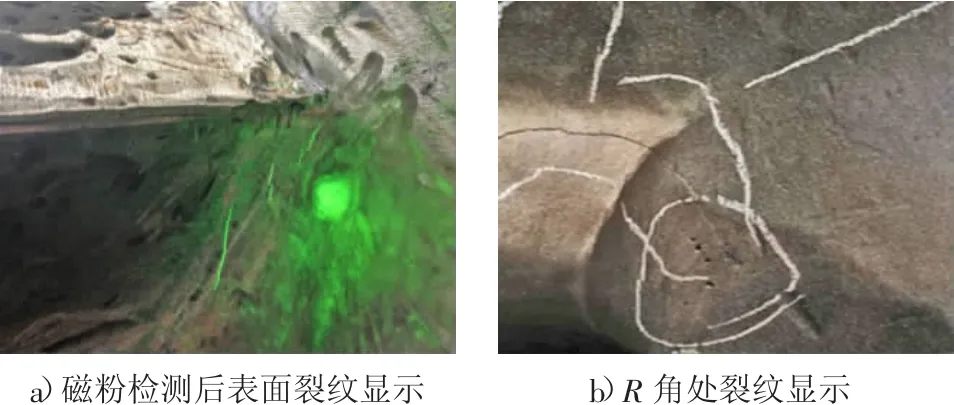

金属在焊接应力及其他致脆因素共同作用下,焊接接头局部区域金属原子结合力遭到破坏而形成新界面所产生的缝隙即为冷裂纹缺陷[2],其他致脆因素如拘束应力、淬硬组织和扩散氢等均可产生冷裂纹缺陷,冷裂纹缺陷具体如图4所示。焊接裂纹分为热裂纹和冷裂纹两种,在大型铸钢件的焊接过程中以冷裂纹缺陷居多,因此重点对冷裂纹缺陷进行分析。冷裂纹主要发生在中碳钢、低合金钢和高合金钢的焊接热影响区,有的在焊接后立即产生,有的则要延迟一段时间产生,裂纹缺陷是焊接缺陷中危害最严重的缺陷之一,需要从焊接的全流程工步中进行管理和控制。

4.2 防止冷裂纹缺陷的主要措施

为了防止冷裂纹缺陷的产生,需要采取以下措施:①预热是防止冷裂纹的有效措施,预热的主要目的是为了增大热循环的低温参数,使之有利于氢的充分扩散逸出[3]。根据铸件的碳当量合理选择符合生产实际的预热温度,减缓焊后冷却速度,保证扩散氢的及时逸出。对于大型铸钢件,一般首次焊接前采取整体预热的方式,对于个别小缺陷可采取局部预热的方法,预热过程中保证铸件缓慢升温,避免急速升温导致温差过大。焊接完成后及时进行后热处理,根据缺陷深度的不同选择合适的后热时间,一般按照缺陷深度每25 mm/1 h+1 h进行后热时间控制,以保证达到消氢消应力的目的;②严格执行焊接工艺,焊接工艺评定中的各项焊接参数是焊接工程师经实践测评后指导现场操作的工艺文件,操作者需要严格执行,尤其注意不应以生产节奏快而使用低预热温度、大电流、高热输入的违规操作。另外,缺陷坡口的清理和焊材烘干是持续整个焊接过程的关键控制点,焊接质量管理人员应尤为重视。

图4 焊接裂纹

5 总结

由于焊接缺陷的产生原因较为复杂,结合实际生产经验提出了焊接缺陷防止的主要措施,除此之外还要根据产品结构特点、材质特性、焊接流程控制等方面制定合理的解决方案,希望对焊接工作者有所帮助,共同探讨,共同进步。