铸态QT600-10球墨铸铁的工艺浅析

2018-11-14许景峰徐玉强徐继柱时晓杨淑欣张敏之

许景峰,徐玉强,徐继柱,时晓,杨淑欣,张敏之

(潍柴重机股份有限公司滨海铸造厂,山东潍坊 261108)

关键字: 铸态球铁;电炉熔炼;喂线法

我国球墨铸铁产量占世界球铁产量1/3以上,同一牌号球墨铸铁与美国相比,抗拉强度差别不大,但伸长率和冲击值都较低,这说明我们生产球墨铸铁原铁液的冶金质量仍需要提高,工艺水平有待提高[1]。

高强度高韧性球墨铸铁成为生产高性能球铁件的瓶颈,如:QT600-10、QT700-5等牌号。铸态生产QT600-10具有较大成本优势,并且具有较高的抗拉强度和伸长率,但不易控制,需要制定较为稳定的球化工艺加合金来保证高强度和高延伸率。

1 化学成分的选择

QT600-10具有高强度高延伸率的特点,考虑最大经济化,选择铸造工艺即可满足技术条件,但必须严格控制化学成份。化学成分选择如下:

1)碳当量 选择碳当量主要着眼于改善铸造性能,消除铸造缺陷,获得健全铸件和提高力学性能,一般碳当量选择接近共晶点,由此碳当量综合考虑碳和硅:ω(C)一般为 3.6%~3.8%,ω(Si)一般为2.2%~2.5%.

2)锰 在球墨铸铁中,硫和氧可在球化过程中中和掉镁和铈,少量的锰可作为合金元素而发挥作用。为保证高延伸率,ω(Mn)控制范围:0.4%~0.6%.

3)磷 磷不影响石墨球化,但可以溶解在铁液中,降低铁液的共晶温度和凝固开始温度,容易偏析,ω(P)一般控制在0.05%以下。

4)硫 硫是反石墨球化元素,加入铁液中的稀土和镁一部分与硫化合,剩余的才起球化作用,属于有害杂质,ω(S)一般控制0.02%以下。

5)铜 少量的加入量可改善铸件断面组织的均匀性,对基体有固溶强化及沉淀硬化作用。铜的质量分数一般控制在0.3%~0.5%.

6)微量元素 一般加入锡,加入质量分数0.04%~0.08%可使基体组织中的珠光体含量明显增加。含钡孕育剂能减少白口倾向,提高铸件的伸长率,而且与铋、锑孕育剂复合使用能使石墨球更细、更小、更圆整[2-3]。

2 熔炼相关工艺的优化

2.1 电炉原材料的要求

工频感应电炉熔炼的关键是严格控制原材料的质量,影响比较大的有生铁、工业废钢、回炉料、增碳剂、硅铁、锰铁等,标准如下:

1)生铁:建议选用低硫、低磷、低钛和高碳低硅的生铁(如低磷低钛生铁)。

2)工业废钢:建议采用形状规整、壁厚均匀、种类较稳定的碳素钢(如45、Q235等)。

3)回炉料:需要经过抛丸破碎的表面洁净的球铁回炉料。

4)增碳剂:选用石墨化且低硫含量的增碳剂[2-3]。

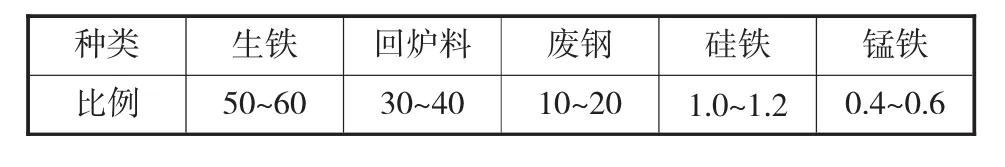

2.2 电炉熔炼

工频感应电炉熔炼铁水特点:白口倾向大,化学成分易控制,便于生产不同牌号铸件。制定电炉熔化工艺一般选择高温静置,静置温度范围一般控制在1 510℃~1 550℃,静置时间5 min~15 min为宜,静置利于渣上浮,而且能起到净化铁水的作用,但静置时间过长会导致铁水氧化严重,得不偿失。根据化学成分选择配料比例见表1.

表1 电炉铁料配料比例(质量分数,%)

2.3 喂线球化工艺

生产高品质球铁首选喂线技术。喂线法在球化剂球化处理中有效避免了冲入法的不足,具有以下优点:

1)球化剂的加入量可以实现精确的控制,避免了人为因素干扰;

2)喂线法能够将包芯线均匀、连续不断地加到所处理铁液的底部,反应过程连续平稳,镁的吸收率稳定;

3)喂线处理站集成了除尘装置,能够将反应产生的烟尘捕集和排除,同时避免了镁光对人的危害。图1为喂线球化过程,烟尘能及时排除,现场环境得到改善。

图1 喂线球化处理过程

为了得到预期的处理效果,必须进行合适的包芯线成分设计以及合理的喂线工艺制定,如喂线速度、铁水处理温度、铁水包的尺寸等。具体要求如下:

1)包芯线成分设计。球铁生产多为高镁包芯线,镁质量分数控制在15%~35%,具体包芯线的选用要根据生产铸件的特点以及生产实际进行合理的选择;

2)原铁水化学成分。原铁水的化学成分决定着包芯线的加入量,因此必须对原铁水成分进行精确的控制与检测;

3)喂线速度的设定。喂线速度是决定喂线处理结果的重要因素,最佳的喂线速度为包芯线达到铁水包的底部时包芯线钢带熔化粉剂与铁水进行反应,速度过快或过慢均会影响处理效果;

4)铁水处理温度。铁水的处理温度对镁的收得率有较大的影响;

5)铁水包的高径比。铁水包的高径比对于喂线处理也存在较大影响,铁水包喂线处理较理想的高径比为1.2~1.5[5].

6)包芯线的喂入长度。加入长度则主要决定于基铁的硫含量和重量、目标残余含硫量和残余含镁量,单位长度包芯线的含镁量和镁的回收率(经验公式):

L=[(Δω(S)×0.76+ω(Mg残)×Q/(μ×q×ω(Mg)]×T/1 450;

其中:L—喂线长度,m;

Δω(S)—球化后硫与原铁水硫之差,%;

ω(Mg残)—残余镁质量分数,%;

Q—处理铁水量,kg;

μ—Mg的吸收率,%;

q—每米包芯线芯料质量,kg/m;

ω(Mg)—包芯线芯料含Mg质量分数,%;

T—球化处理温度,℃;

S的质量分数直接关系到Mg的吸收率,吸收率根据铁水质量而变化,一般为30%~60%.

2.4 孕育处理

孕育主要作用:抑制碳化物的析出,细化晶粒,减轻偏析,减少缩松;改善基体组织和石墨的形态、分布,提高抗拉强度,提高韧性,改善机加工性能。孕育方式一般选用两次孕育或三次孕育,根据毛坯结构特点进行选择:

第一次孕育:把75硅铁孕育剂覆盖在球化剂上,加入质量分数控制范围0.8%~1.2%,粒度一般控制在3 mm~10 mm.

第二次孕育:浇注时随流孕育,目的是为了克服孕育效果随时间的延长而减弱,一般选用硅钡孕育剂,加入质量分数0.1%~0.2%,粒度0.5 mm~1.5 mm.

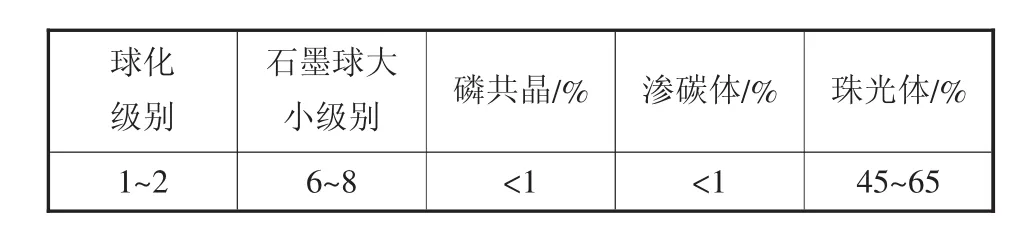

3 检测结果及措施分析

表2 Y型试块力学性能

表3 试块断面金相

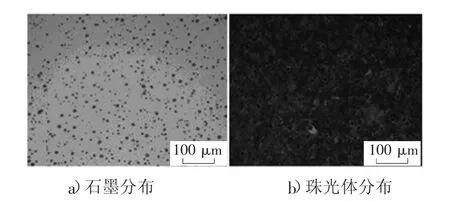

图2 Y型试块典型金相图片

按照以上制定的熔炼工艺熔化铁水然后浇注毛坯,检测毛坯附铸试块的结果满足国标规定的要求,力学性能值见表2,断面金相检测结果见表3,典型金相图片如图2所示。采用喂线法生产球墨铸铁,增加了石墨球数,提高了铸件强度和伸长率。

4 结 论

针对铸态珠光体球铁工艺生产要求,一是通过高标准控制原材料,严格控制化学成分范围;二是合理制定中频感应电炉熔炼工艺,加入适量的Cu、Sn合金;三是选用喂线法球化处理及两次孕育处理工艺。通过以上工艺的优化,生产出合格的QT600-10铸态电缆卷筒毛坯。