机车牵引电机铸造传动端端盖裂纹缺陷分析与工艺改进

2018-11-14周志强

周志强,李 颉

(中车永济电机有限公司,山西永济 044502)

关键字: 电机传动端端盖;结构;裂纹分析;寿命

H X D2重载货运机车装配的电机是机车的心脏,其质量好坏关系到整个机车的运行安全,牵引电机传动端端盖是低合金铸钢件,该铸件即要承受电机传动载荷,同时还要承受机车剧烈震动产生的应力,由于运行环境恶劣,配件所处位置关键,因此不允许出现裂纹、夹杂等缺陷。该电机是我国通过技术引进,引进法国牵引电机制造技术制造的电机,装配H X D2重载货运机车,是目前我国较为先进机车,载重量大、速度快、运行可靠,主要运行在大秦线上,承担着我国内煤外运任务,机车可靠运行与否影响国民经济的发展。

1 课题的提出

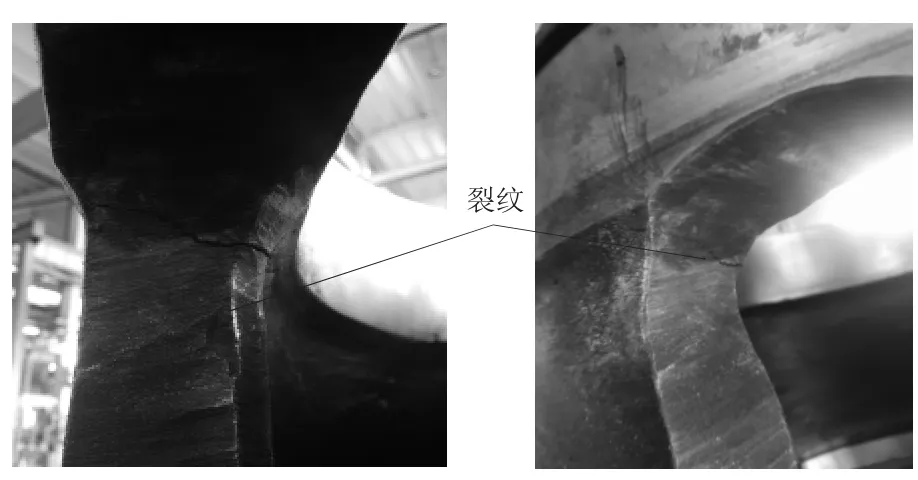

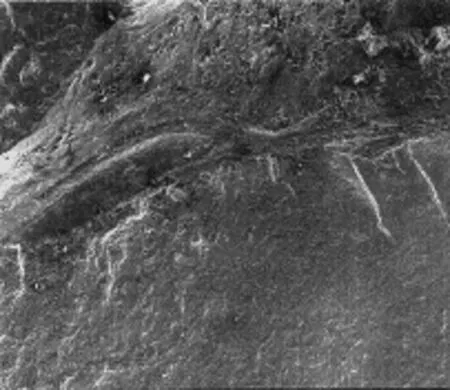

1)H X D2重载货运机车装配的电机,在二次二年检过程中,发现端盖在窗口部位R圆角处出现裂纹缺陷,最严重的出现贯穿性裂纹,直接影响电机的后续运行。典型的裂纹缺陷见图1.

图1 现场端盖裂纹状况

2)端盖裂纹情况的统计

该机车为引进产品,机车电机供方有两家,一是法国的阿尔斯通公司,二是永济公司,共检修二次二年检电机933台,其中阿尔斯通原装电机240台,永济电机693台。探伤发现传动端端盖裂纹共计70台,裂纹分统计情况见表1.

表1 端盖裂纹情况统计表

2 端盖结构及选用材料

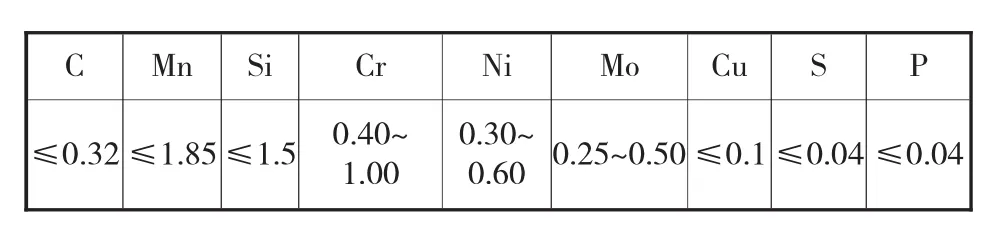

2.1 端盖材料化学成分

端盖材料为Z G25M nCr N i M o,铸钢材料的化学成分应符合表2的规定。

表2 低合金铸钢端盖化学成分(质量分数,%)

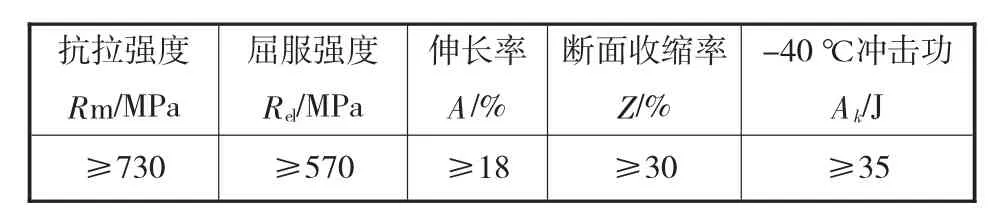

2.2 力学性能

铸钢件经适当热处理后的力学性能应符合表3的规定。

表3 ZG25MnCrNiMo铸钢件力学性能

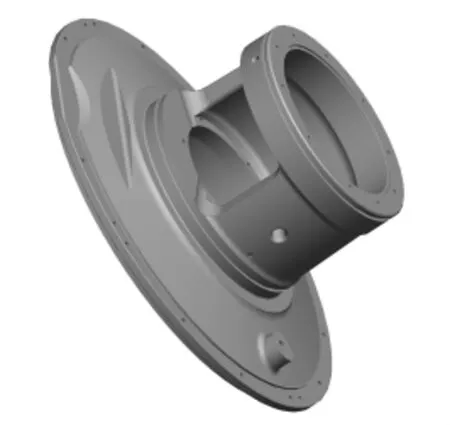

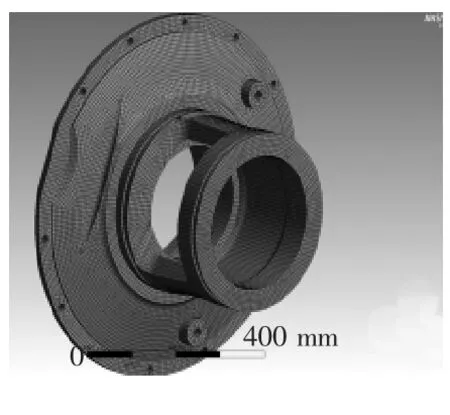

图2 端盖三维建模图

2.3 铸件的结构特点

铸件轮廓尺寸为外圆φ820 mm×400 mm的圆盘结构,毛重325 kg,主体壁厚为41 mm,最大壁厚为75 mm,铸件平均模数为21 mm,且最大热节位于铸件中部,不利于铸件实现顺序补缩凝固,结构复杂,壁厚不均匀。铸件关键部位要求进行X射线探伤检查,缺陷等级小于AST M.E446 标 准 ,A、B、C 3级。磁粉探伤等级需满足E N1369-1996的3级要求,铸件结构见图2.

3 铸件端盖产生裂纹缺陷原因分析

3.1 端盖裂纹缺陷现场直观分析

由统计资料可知,阿尔斯通制造电机与永济公司制造电机均发现端盖R30处裂纹,且传动端端盖裂纹出现部位较为集中,均为电机正常卧放大止口朝下放置时,窗口右上角及右下角位置R30圆弧处,如图3所示。经过对裂纹处进行打磨、探伤、查看裂纹深度,同时根据裂纹出现的部位,对铸件整体结构进行分析,初步认为出现此裂纹的原因可能是:

1)该电机从阿尔斯通技术引进时,要求传动端端盖上R30位置为铸造表面而非加工面,且R30表面未要求其粗糙度精度,R30处从结构上是两种不同截面过度区域,分析为应力集中部位,因为表面凸凹不平,有铸造棱角存在造成应力集中,电机在长期运行过程中,端盖承受振动,会在应力最大、结构强度最薄弱环节产生疲劳源,进而扩展延伸成为裂纹。

2)机车在线运行工况复杂,长期过载运行造成端盖配件疲劳现象,铸件疲劳是配件产生裂纹潜在因素。

图3 端盖裂纹形貌

3.2 端盖裂纹缺陷微观分析

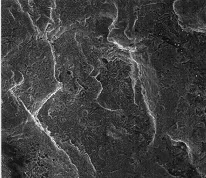

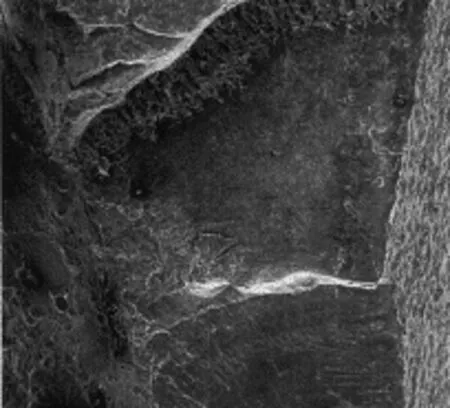

为了深层次对端盖裂纹进行分析,确定裂纹的性质,对传动端端盖出现裂纹的缺陷进行微观分析,缺陷经过处理后见图4、图5.

图4 撕裂棱

图5 疲劳弧线

图6 疲劳区1

图7 疲劳区2

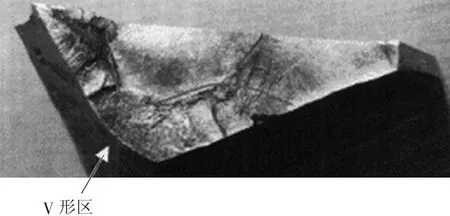

图8 断口形貌

从微观图4、图5可以看出,裂纹缺陷微观形貌为沿晶断裂,靠近表面为沿柱状晶撕裂区,靠近中心为等轴晶撕裂区,末端区部有几处从V字形界线为源区的疲劳扩展区,见图6、图7.V字形区域(见图8)和界限上可见气泡、夹杂、偏析、缩松等。在V字形界线形成两个源区,一个源区向心部疲劳扩展,可见发散状撕裂台阶,疲劳源区弧线较为细密,扩展区疲劳弧线相对稀疏,另一个源区平行于表面扩张,直到与另一个源区撕裂区汇合,该处疲劳断开较为粗糙,可能与此处铸造偏析晶粒粗大有关。

端盖开裂的原因为受较大应力造成疲劳开裂,表面的孔洞和R角不平整加速其裂纹扩大,源区表面的铸造缺陷加速了其开裂。

3.3 有限元建模分析

为了更好地分析端盖裂纹产生原因,建立了端盖分析模型,并进行了有限元分析。

应用A N S Y S W orkbench有限元分析软件进行分析,基础模型在Proe中修改并导出,具体模型方案如图9和图10所示。图9为倒圆角设计方案,图10为未倒圆角方案。R30过度窗口两边,原设计为未注圆角R5,经实物观察与分析,裂纹出现初始部位大部分均位于该处,说明该处为应力集中区,因此从产品结构设计要改善应力集中状况,增大过度圆角是改善应力集中通常行之有效的办法,就本产品的结构特性,过度圆角最大可做到R15.

图9 R30带倒角建模图

图10 R30不带倒角建模图

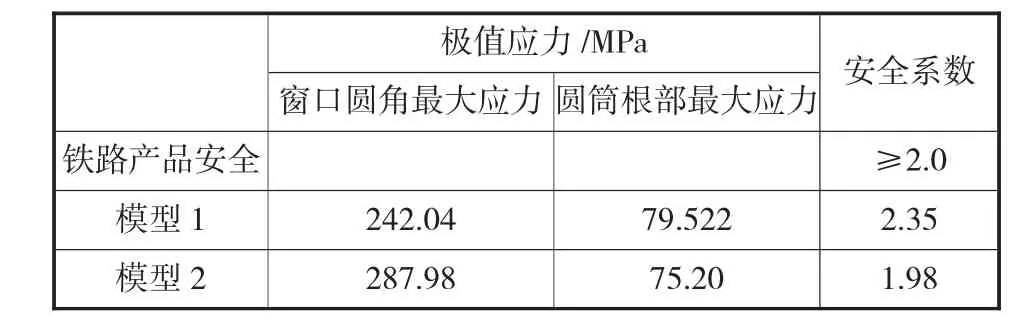

计算应力结果见表4.

表4 各方案的端盖应力值比较

计算模型1条件下,端盖应力值最大为σmax=242.04 M Pa;模型2端盖应力值最大为σmax=287.98 M Pa,比模型1应力值增加约20%.

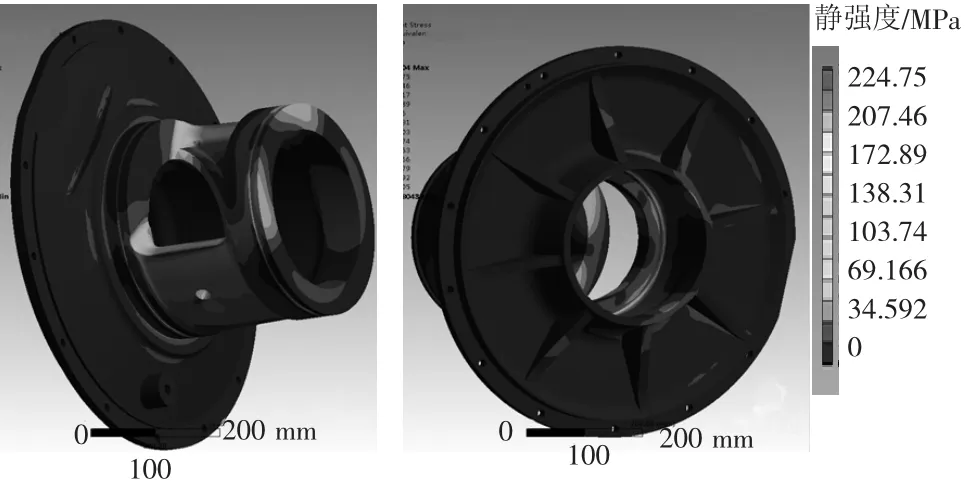

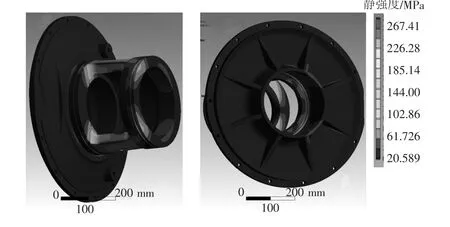

方案1端盖应力模拟云图见图11、方案2见图12.应力极限要求:σmax<σs.条件 1:242.04 M Pa<570 M Pa,条件 2:287.98 M Pa<570 M Pa.

两种计算方案下,端盖静强度考核均满足条件。相同边界与加载条件下,计算方案2应力集中明显,安全系数最小。窗口均为静强度应力最大处,时效作用下,窗口位置裂纹的萌生与扩展与静强度极值关系密切,则计算模型2为最易萌生裂纹的模型。

图11 带倒角整体应力云图

图12 不带倒角整体应力云图

4 工艺改进方案和措施

1)增加R a圆角减少应力集中。原窗口R30过度圆角为未注圆角R5,通过分析与验证现结构改为R10~R15.

2)改善铸造工艺减少R角处铸造缺陷,提高表面粗糙度,减少应力集中系数。改善工艺方案为,在R30圆弧处,在造型时使用铬铁矿砂,提高型砂耐火度,对该部位进行激冷处理,减少铸造缺陷的产生,改善铸件凝固状况。

3)对R角进行表面硬化。如吹砂、表面感应淬火,增加表面的机械强度。

4)控制机车过载状况,降低铸件过早产生疲劳现象。

5 结论

采取增加R a圆角的大小减少应力集中,改善铸造工艺减少R角处铸造缺陷,提高表面粗糙度,减少应力集中系数。对R角进行表面硬化,如吹砂、表面感应淬火,增加表面的机械强度等措施。对改进后产品进行记录,在后续年检过程中,对机车端盖进行普查共计150台,发现有裂纹缺陷3台,缺陷率由原来综合8.36%下降到目前3%,裂纹明显减少,端盖裂纹的质量问题得到有效控制,机车运行可靠性得到持续提高。