典型灰铁机体铸造工艺简析

2018-11-14马素娟姬爱青董志鹏韩志濂刘继波张敏之

马素娟,姬爱青,邢 伟,董志鹏,韩志濂,刘继波,张敏之

(潍柴重机股份有限公司,山东潍坊 261108)

机体铸造工艺设计主要包括铸件结构工艺性分析、铸造工艺方案编制、铸造工艺参数设计、砂芯设计、浇注系统设计、排气系统设计、铸造工艺图绘制等。本文结合生产实际,介绍几种典型铸件的生产工艺。

1 WP12气缸体铸造工艺介绍

1.1 基本情况

气缸体结构如图1所示,直列六缸、干式水套、主要壁厚6 mm.

铸件基本尺寸:960 mm×393 mm×427 mm;

缸体材质:HT280;

毛坯重量:290 kg.

图1 WP12机体产品示意图

1.2 主要铸造工艺

W P12气缸体是重型高速机气缸体中结构最复杂的机体,其铸造生产工艺为K W线造型,立组卧浇。

1.2.1 铸造工艺参数

W P12降重气缸体工艺借签W P12普通型气缸体生产经验,铸造工艺设计时对收缩率、加工余量、工艺补正、涂料层、分型负数、抛丸量等工艺参数都做了详细设计。

加工余量:除规定凸轮轴孔5.5mm、缸孔4.5mm、上下前后面4 mm、未注加工余量3.5 mm外,对一些个别孔单独做了规定,如挺杆下孔4 mm、上孔第1和12孔为3 mm、其余10个孔1.5 mm,进水道芯靠近后端的两个φ40工艺孔侧面加工量2 mm、孔半径方向加工量3.5 mm.

铸造收缩率:除规定外模长度方向1.1%、宽度和高度方向1.0%外,对个别砂芯局部位置单独做了规定。如:水套芯在一、六缸左侧与进水孔配合处长度方向按1.0%;挺杆芯在一、六缸靠近两端结构在长度方向上按照1.2%设计等等。确保了各部分收缩效果达到较理想状态。

1.2.2 制芯

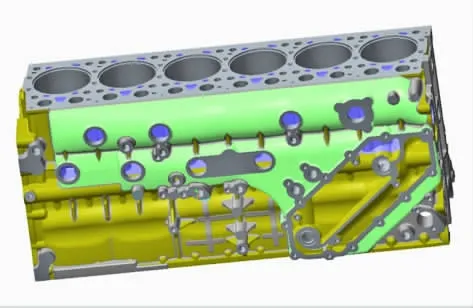

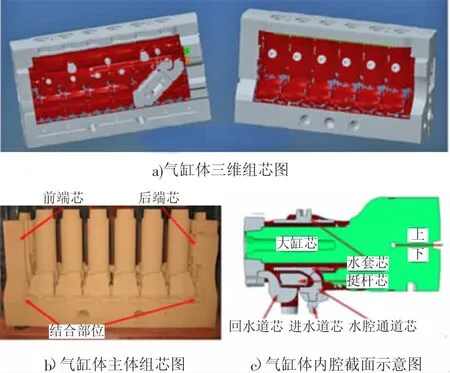

砂芯组成如图2所示:大缸芯与前后端芯组成的主体芯组,水套芯、挺杆芯和回油孔芯组成的挺杆芯组,进水道芯、回水道芯、水腔通道芯、枕头芯等其他砂芯。

制芯工艺:水套芯采用铬矿砂热芯盒制芯;其余砂芯采用冷芯盒制芯,其中主体芯在罗拉门第制芯中心生产、整体组芯、浸涂、进窑烘干,挺杆芯组在挺杆芯组芯胎具上组芯后使用机器人自动浸涂。

图2 WP12机体三维组芯图

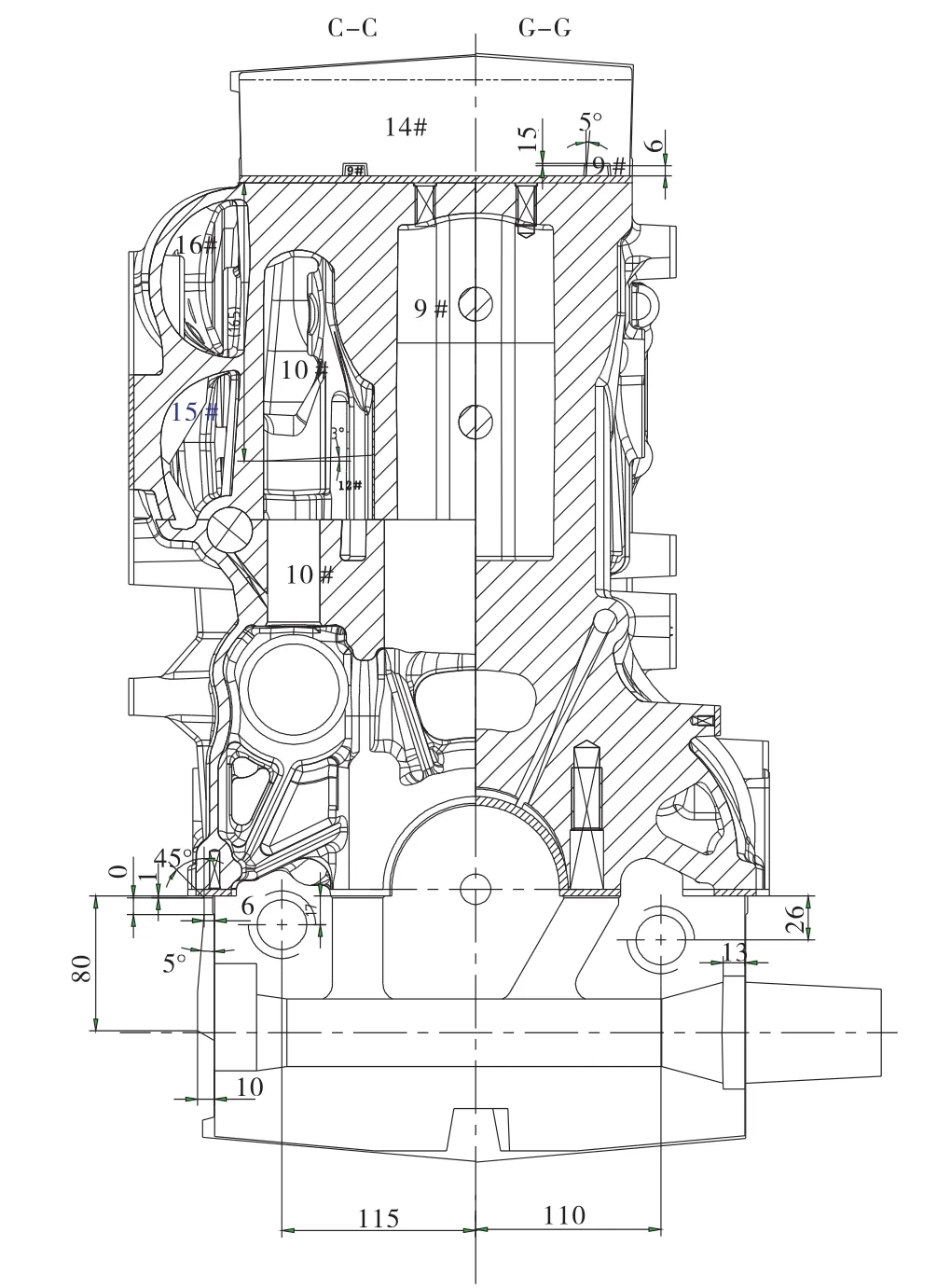

1.2.3 浇注系统

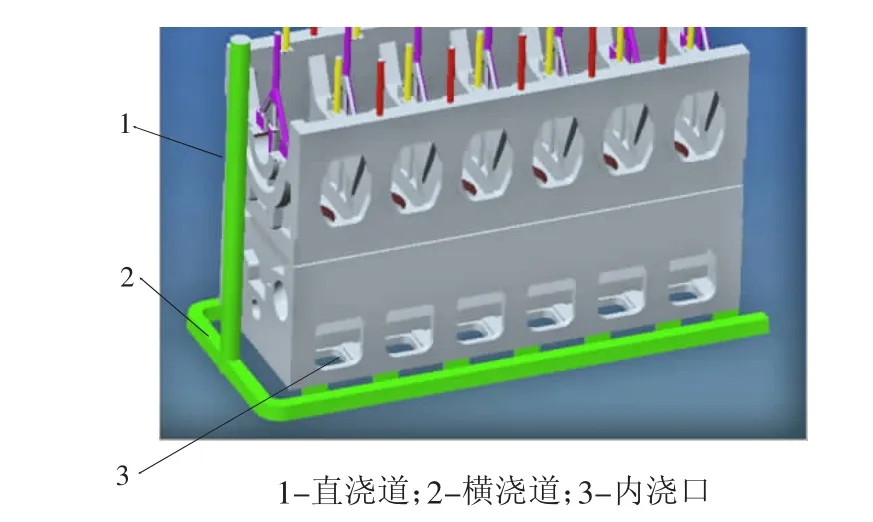

采用的浇注系统如图3所示。内浇道采用阶梯式(中注加底注式)注入,总体采用半封闭式浇注系统,最小横截面积在分直浇道。浇注系统各部分比例:F直:F分直:F内=2 827:2 512:3 840=1.12:1:1.53.

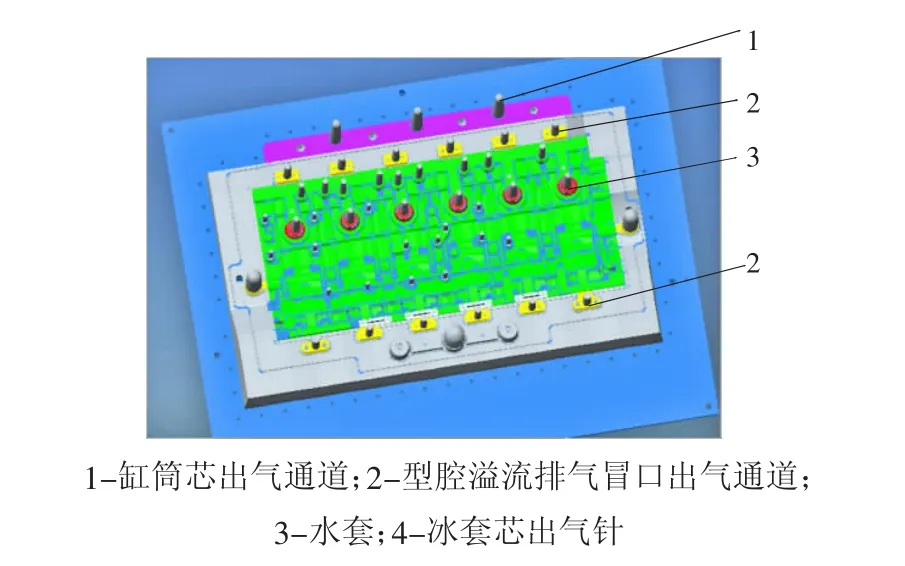

1.2.4 排气系统

气缸体排气系统如图4所示,其中3所示芯头处出气针为水套芯出气针,1所示部分为缸筒芯出气通道,2所示部分和各凸台处出气针为型腔溢流排气冒口,既排出型腔内的气体,又可排出型腔内的冷铁液。

2 16M33机体工艺介绍

2.1 机体基本情况

16M33机体基本尺寸980mm×536mm×426mm,铸件重量1500kg,主要壁厚9mm,V型结构,机体材质为HT250.

2.2 机体铸造工艺

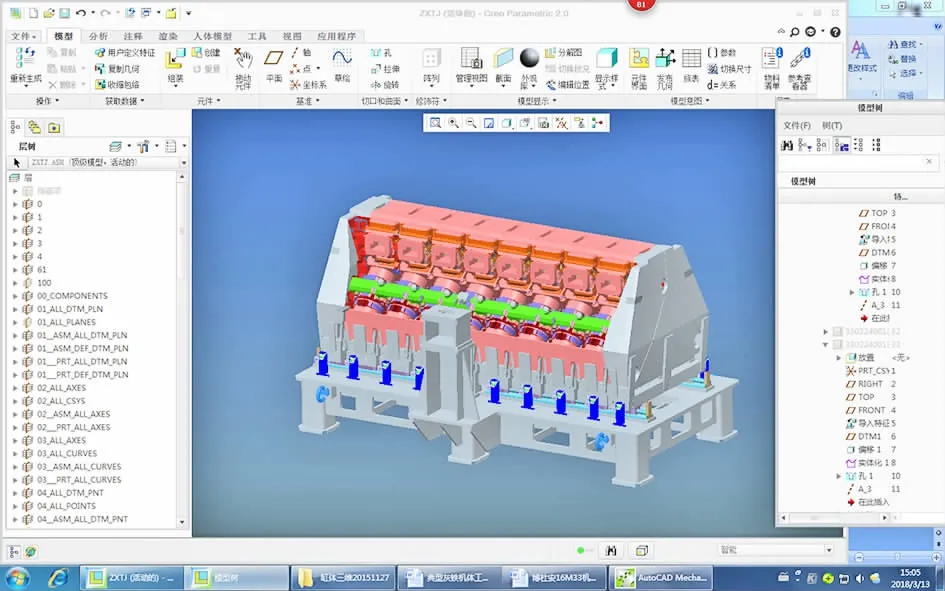

所有砂芯使用三乙胺冷芯盒制芯工艺,采用碱性酚醛树脂自硬砂造型,砂芯浸涂烘干后,预先使用射钉枪将挺杆芯组在大缸芯上,然后利用组芯胎具进行整体组芯,整体下芯。16M33机体组芯结构如图5所示。

铸造收缩率:内腔长宽高度方向按1.0%、外模长度方向按1.1%计算。

加工余量:前后端5.5 mm,上下5.5 mm,瓦口5.0 mm正拔,瓦口侧5.5 mm(两端瓦口外侧4 mm),缸孔5.5 mm,凸轮轴孔5.0 mm正拔,挺杆孔5.0 mm.

图3 WP12机体浇注系统示意图

图4 WP12机体排气系统示意图

图5 16M33机体组芯示意图

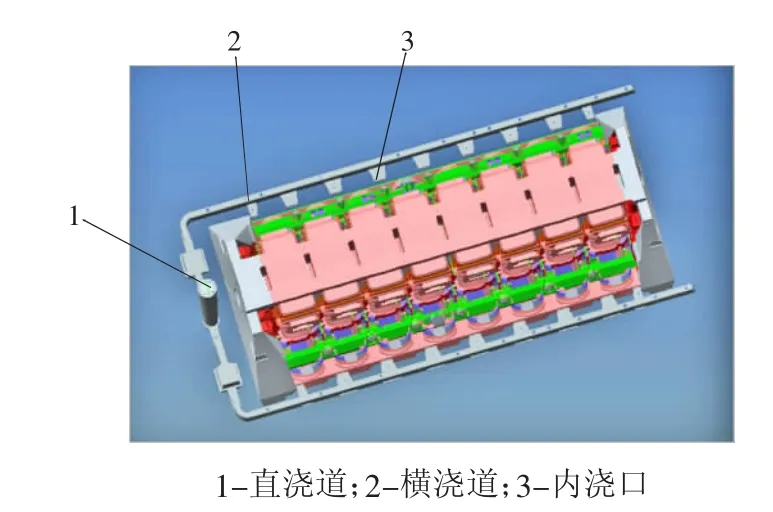

浇注系统采用半封闭式底注浇注系统如图6所示,铁水分两部分从两缸筒之间位置进入。各部分比例:F直:F横:F内=4 418:3 900:7 096=1.13:1:1.8.

图6 16M33机体浇注系统示意图

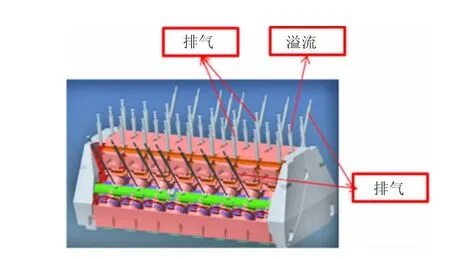

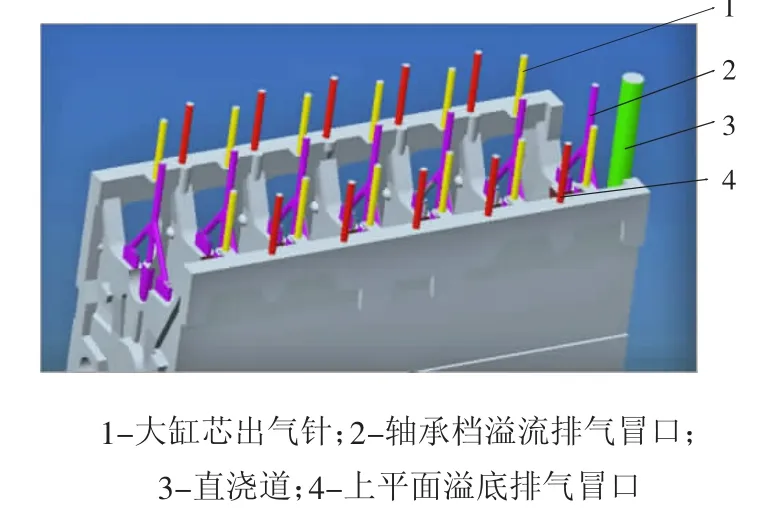

排气系统如图7所示,采用顶面排气,排气系统共分三部分,顶面中间一排为砂芯、砂型排气冒口,其他两排为上平面和轴承挡溢流、排气冒口,排出型内气体及铁水。侧面两排与水道芯芯头相连,排出砂芯中气体。

图7 16M33机体排气系统示意图

3 CW200机体铸造工艺介绍:

3.1 CW200机体基本情况

C W200机体缸体结构如图8所示:直列六/八缸、龙门式结构、主要壁厚11 mm.基本尺寸1 780 mm/2 340 mm×706 mm×1 088 mm.机体材质:HT250,毛坯重量:2 000 kg/2 600 kg.

图8 CW200机体铸件示意图

3.2 CW200机体铸造工艺

C W200机体铸造工艺为劈箱造型、立浇底注、砂芯冷芯盒制芯。该工艺优点为铁液流向与缸体的上下结构保持一致,有利于铁液的充型及排气;劈箱造型机体左右及两端面由砂型形成,减少了砂芯数量。缺点为劈箱造型对砂箱质量要求高,模板结构复杂。

图9 CW200机体浇注系统示意图

铸造收缩率:长度方向1%、高度和宽度方向0.5%.

加工余量:两端面和缸筒内腔10 mm、两侧面和机体上平面8 mm、机体下平面15 mm.

浇注系统如图9所示,为开放式浇注系统:直浇道由飞轮端进入,金属液从机体两侧面底部进入型腔。

6缸机体浇注系统各部分比例:F直∶F分直∶F内=4 400∶6 700∶9 600=4∶6∶9.

8缸机体浇注系统各部分比例:F直∶F分直∶F内=4400∶6700∶12000=4∶6∶12.

排气系统如图10所示,采用上排气,排气系统共分三部分,下图中浅色出气针为大缸芯出气针,深色两侧与中间出气针分别为型腔上平面和轴承档溢流排气冒口,既排出型腔内的气体,又可排出型腔内的冷铁液。

图10 CW200机体排气系统示意图

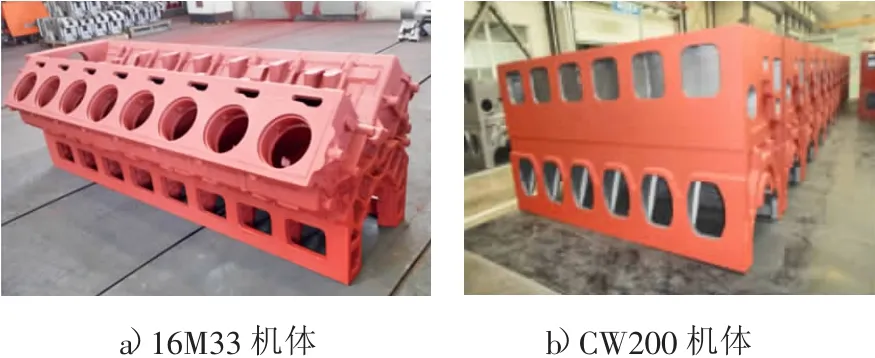

4 工艺验证情况

按照此工艺进行生产验证,对所生产铸件进行三维扫描,分析,铸件尺寸合格。对关键位置进行解剖观察,如图11所示,均无缩松缺陷,内部质量良好。图12为所生产铸件。

图12 铸件图片

5 结束语

本文从砂芯设计、浇注系统设计、排气系统设计等几方面介绍了几种灰铁机体典型工艺。以上工艺为多年来,通过生产实践探索出来的成熟工艺,为类似铸件的生产提供宝贵经验。

1)对于一些中小件、两侧面结构较复杂机体,可根据结构特点采用卧浇工艺,利于两侧面充型,在上砂型位置合理设计排气系统及溢流结构,便于砂型内气体排出。

2)对于大件机体,可采用立浇工艺,该工艺优点为铁液流向与缸体的上下结构保持一致,有利于铁液的充型及排气;可采用劈箱造型,使得机体左右及两端面由砂型形成,减少了砂芯数量。