脉冲电铸非晶态镍磷合金试验研究

2018-11-13李雪城朱增伟沈春健

李雪城,朱增伟,沈春健

(南京航空航天大学机电学院,江苏南京210016)

目前在新型电铸材料发展的研究方向上,合金电铸是电铸技术的一项重要研究内容。非晶态合金具有特殊的组织结构,既有金属的性质又有玻璃状无定形的非晶态组织,其结构组织均匀,不存在晶态金属的晶界、孪晶等局部缺陷。结构的特殊性决定了非晶态合金具有良好的力学性能、电学性能、化学性能以及软磁性能等一系列优异特性,因而被广泛应用于电子元器件、航空航天、电力以及生物医学等领域。

非晶态Ni-P合金是典型的二元非晶态合金,目前制取非晶态Ni-P合金的技术方法有很多,如液态速冷法、化学沉积法、真空蒸镀法和电沉积法等。其中,电沉积法因其制备非晶态合金的方法简单可靠、制造成本低,不仅可得到大面积的、具有比较复杂的几何形状的零件表面镀层,而且具有可将镀层的基体去除得到不同厚度和复杂几何形状的非晶态金属零件(即电铸零件)等优点而受到重视与发展[1]。

非晶态Ni-P合金最早由Brenner[2]在1950年使用电沉积的方法从镍盐-亚磷酸的电镀液中获得的,其研究时使用X射线衍射测得合金层的晶相构成为非晶态组织结构,并且非晶态合金拥有远高于普通材料的强度、硬度及优良的耐磨、耐腐蚀性能;张启富等[3]对用电沉积法生成非晶态Ni-P合金铸层进行了探索,通过对电沉积试验中各种特征曲线的测量和分析并在假设的基础上,以一系列理论原理为依据推导出了电沉积非晶态Ni-P合金的理论模型;郭金彪等[4]对用电沉积法生成非晶态Ni-P合金铸层的结晶过程进行了探索,探究了合金铸层的结晶化方式;李荻等[5]开展了电沉积实验,研究了在硫酸镍-亚磷酸型电沉积溶液中工艺参数对合金铸层组织结构的影响;Zoikis等[6]研究了脉冲电源电沉积Ni-P合金中加入SiC颗粒强化镀层性能;Gao Yu-jun等[7]研究了脉冲电源电沉积Ni-P合金镀层的析氢电催化性能,脉冲电沉积方法制得的镀层展现了更优的析氢电催化性能。

目前国内外大多数是关于非晶态镍磷合金的电沉积研究,而非晶态镍磷合金的沉积层厚度很小,对非晶态镍磷合金电铸的研究鲜有报道。为了促进采用脉冲电铸法制取大厚度非晶态镍磷合金功能性铸层,有必要对脉冲电铸过程中影响非晶态物相结构及非晶态合金铸层性能的主要因素进行深入研究。氨基磺酸镍-亚磷酸电铸液相较于瓦特型非晶态镍磷合金电铸液,具有内应力小、铸液成分简单、易维护、便于调整[8]等优点。本文采用脉冲电流、氨基磺酸镍-亚磷酸体系电铸液,通过改变平均电流密度、占空比和脉冲频率来研究脉冲参数对非晶态镍磷合金铸层组成及硬度性能的影响。试验结果表明:使用脉冲电流、氨基磺酸镍-亚磷酸电铸液并选择适当的脉冲参数,可获得所需性能的非晶态镍磷合金铸层。

1 试验方法与参数

1.1 试验方法

本实验以烧杯和磁力搅拌器为实验平台,进行非晶态镍磷合金脉冲电铸实验。电铸工艺主要包括:电铸液配制、芯模前处理、电铸过程以及铸层脱模与检测。实验采用的溶液配方为:氨基磺酸镍(Ni(NH2SO3)2)200 g/L、氯化镍(NiCl2·6H2O)10 g/L、硼酸(H3BO3)15 g/L、亚磷酸(H3PO3)10 g/L。 控制溶液的pH值为1.5~2.0、温度为50℃。实验阴极为尺寸为150 mm×20 mm×1 mm的 304不锈钢片,并通过打磨、抛光、脱脂、酸洗、水洗处理;阳极采用尺寸为180 mm×35 mm×4 mm的纯镍板,将其经超声清洗和表面脱脂等步骤后,用涤纶布包裹两层,防止阳极溶解杂质进入电铸液中;阴、阳极之间的距离约为40 mm;电铸时间为10 h。

1.2 试验参数

为了研究脉冲电流对铸层组成、硬度及物相结构的影响,进行了七组、改变三个脉冲参数的对比试验。三个脉冲参数分别为电流密度、占空比和脉冲频率,并且:电流密度取为 1、2、3 A/dm2;占空比取为 20%、40%、60%;脉冲频率取为 1000、2000、3000 Hz。电铸试验参数见表1。

1.3 测试方法

电铸完毕,进行脱模、清洗、干燥,截取试样并进行组份、硬度、物相分析检测。对电铸层组份中的磷含量,使用HITACHI S3400型扫描电子显微镜附带的能谱分析(EDS)来检测;对电铸层硬度,使用HXS-1000A型显微硬度测量仪测量,且测量采用的加载载荷为0.025 kg、保载时间为10 s,每个样件分别测量三个点再取其平均值以减少测量误差;对电铸层相结构,采用D8 advance X型射线衍射仪来检测分析。

2 试验结果与讨论

2.1 脉冲参数对铸层组成中磷含量的影响

2.1.1 平均电流密度对铸层组成中磷含量的影响

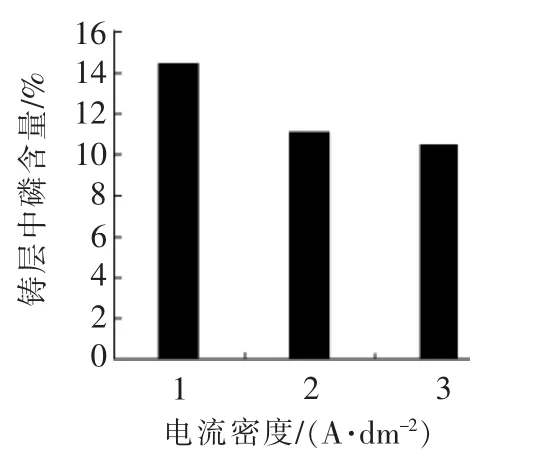

图1是铸层组成中磷含量随不同平均电流密度的变化图。可见,随着电流密度的增大,铸层中的磷含量呈下降趋势。当电流密度为1 A/dm2时,铸层中的磷含量为14.51%;当电流密度为2 A/dm2时,铸层中磷含量为11.1%;当电流密度为3 A/dm2时,铸层中磷含量为10.52%。

图1 不同平均电流密度下铸层组成中磷含量

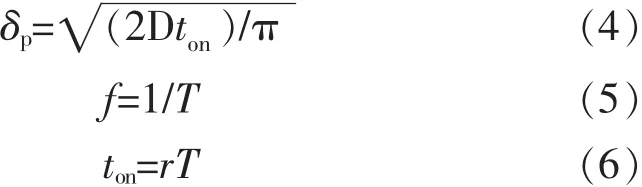

电沉积Ni-P合金属于诱导共沉积,其中的磷元素不能单独从水溶液中析出。在非晶态镍磷合金铸层的电铸液沉积过程中,溶液中H+首先在电极上还原成H,H3PO3再电化学还原生成PH3,最后PH3和Ni2+发生放电还原反应,直接析出P和Ni,而Ni沉积层中由于P的加入,打乱了金属原子有序的排列,破坏了晶体的形成,使Ni原子无规则地沉积,因而形成非晶态Ni-P合金沉积层。阴极反应过程如式(1)~式(3)所示[9]:

根据非晶态Ni-P合金沉积原理,非晶态Ni-P合金电沉积取决于溶液中H+的还原、H3PO3的电化学还原和气态中间产物PH3的形成,电沉积过程受液相扩散步骤控制。当占空比、脉冲频率均一定时,随着平均电流密度的增大,阴极区H+还原、H3PO3电化学还原和气态中间产物PH3形成的速度提高,而由于H+、H3PO3和PH3补充不及时,电铸层中P的含量下降[10]。

2.1.2 占空比对铸层组成中磷含量的影响

图2是铸层组成中磷含量随着不同占空比的变化图。可知,占空比影响不显著,铸层中的磷含量随着占空比的增大略呈下降趋势。当占空比为20%时,铸层中磷含量为11.52%;当占空比为40%时,铸层中磷含量为10.4%;当占空比为60%时,铸层中磷含量为11.1%。采用低占空比时,电铸非晶态Ni-P合金时,在脉间时间内,电极上的Ni2+和H3PO3可以及时充分地得到补充,减少了浓差极化,使得阴极区H+、H3PO3得到还原和气态中间产物PH3形成,从而使得电铸层中的P含量较高[11]。采用高占空比时,阴极区反应物粒子浓度没有得到恢复,此时氢的吸脱附反应也影响镍磷的沉积,这导致高占空比时的铸层磷含量发生微小变化,但相较于低占空比,铸层中磷含量较低。

图2 不同占空比下铸层组成中磷含量

2.1.3 脉冲频率对铸层组成中磷含量的影响

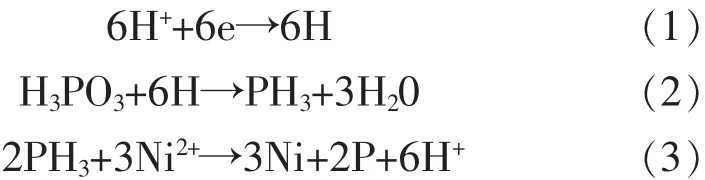

在脉冲电沉积过程中,电极表面存在双扩散层,在靠近阴极的内扩散层中,金属离子浓度随脉冲频率而变化。由Fick第二定律可推导出电沉积过程扩散层厚度如式(4)所示:

式中:δp为内扩散层厚度;D为电铸液的扩散常数;ton为脉宽时间;f为脉冲频率;r为占空比。

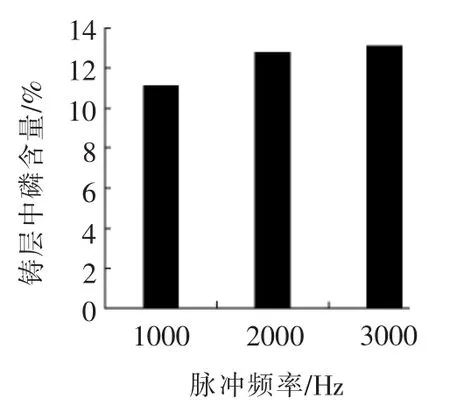

图3为铸层组成中磷含量随不同脉冲频率的变化图。由图3可知,随着脉冲频率的增大,铸层中的磷含量呈上升趋势。当脉冲频率为1000 Hz时,铸层中磷含量为11.1%;当脉冲频率为2000 Hz时,铸层中磷含量为12.74%;当脉冲频率为3000 Hz时,铸层中磷含量为 13.12%。 由式(4)~式(6)可知,平均电流密度与占空比一定时,随着脉冲频率增大,脉宽时间ton减小,扩散层厚度δp也随之减小。由电化学理论可知,随着扩散层的减薄,反应物粒子向电极表面的扩散阻力相应减小、扩散速度加快,较小的脉冲周期内就可使扩散层内反应物粒子浓度在脉冲间歇时恢复至电沉积开始时的状态,但PH3在溶液中的扩散系数相比于Ni2+的扩散系数更大。因而,随着阴极电流效率提高,铸层沉积速率增大,铸层中的磷含量也升高[12]。

图3 不同脉冲频率下铸层组成中磷含量

2.2 脉冲参数对铸层物相结构及宏观形貌的影响

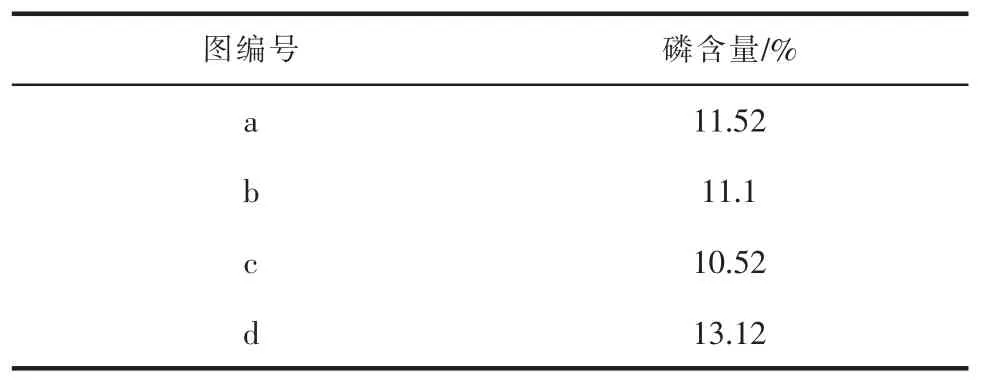

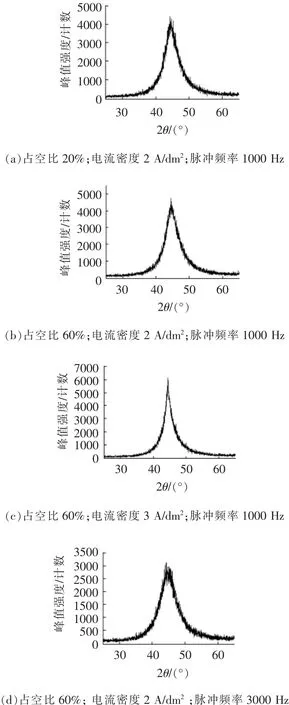

图4是四种试验参数下所得铸层的X射线衍射图谱。可见,在 2θ=45°处的衍射峰似“馒头包状”,衍射峰向两侧漫散开来,是非晶态结构的显著特征。对比图4a~图4d可见,随着平均电流密度的增大,峰值强度增大,谱线的漫散宽化程度降低;随着占空比的增大,峰值强度略有增大,谱线的漫散宽化程度略有提高;随着脉冲频率的增大,峰值强度减小,谱线的漫散宽化程度提高。将X射线衍射测定结果与脉冲参数对铸层磷含量的影响相对照(表2),可看出二者有平行关系,当铸层中磷含量较低时,谱线的漫散宽化程度也低,即非晶化程度低。由此看来,铸层中磷含量对非晶态的形成有重要作用。Ni-P合金中磷含量的增加一方面增加了合金的储存能,使合金的热力学不稳定性增加;另一方面阻碍了晶界的运动,使得晶粒尺寸逐渐降低,从而细化了晶粒,促使合金逐步形成非晶态。非晶Ni-P合金镀层中,随着磷含量的增加,会形成“混晶→完全非晶”的结构转变过程,且磷含量越高,非晶化程度越高[13]。

表2 X射线衍射图谱对应参数制得铸层中的磷含量

图4 不同脉冲参数下制得铸层的X射线衍射图谱

图5是占空比60%时不同平均电流密度和脉冲频率下制得的非晶态镍磷合金铸层的宏观形貌图。可见,随着平均电流密度和脉冲频率的增大,铸层表面更加致密光亮,针孔减少;随着平均电流密度的减小和脉冲频率的增大,非晶态镍磷合金铸层中的磷含量提高,而铸层非晶化程度越高,铸层表面越光亮致密,且H3PO3、PH3的还原都需要消耗H原子,若用于生成H2的H原子减少,则H2生成减少、针孔减少。

图5 占空比60%时不同平均电流密度和脉冲频率下的电铸层宏观形貌

2.3 脉冲参数对铸层硬度性能的影响

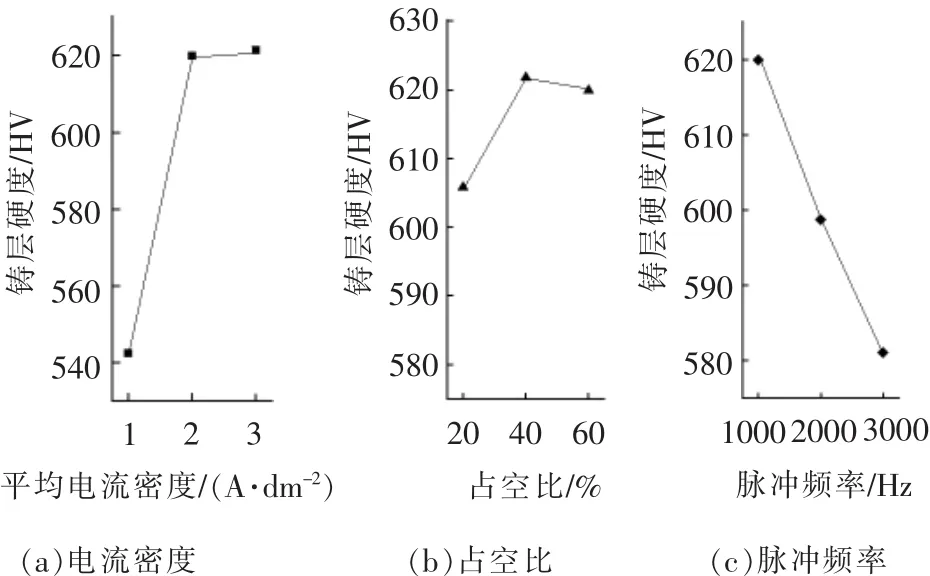

图6是不同电流密度、占空比、脉冲频率对铸层硬度的影响图。可知,铸层硬度随着平均电流密度的增大而提高;占空比对硬度影响不大,铸层硬度随着占空比的增大而升高;铸层硬度随着脉冲频率的增大而降低。当平均电流密度从1 A/dm2增至3 A/dm2时,铸层的显微硬度从542.43 HV升至621.43 HV;当占空比为20%时,铸层的显微硬度为580.03 HV,当占空比为40%时,铸层的显微硬度为621.9 HV;当脉冲频率从1000 Hz增至3000 Hz时,铸层的显微硬度从619.93 HV降至581.03 HV。对比图6a~图6c可知,非晶态Ni-P合金铸层的硬度随着铸层中磷含量的增加而降低,反之提高;非晶态Ni-P合金沉积过程中,镍的晶格特征丧失,磷原子和镍原子的关系不再是固溶体的关系,而是混合中有所偏聚,呈现类似“液-固”两相混合的组织状态,且P含量增加时,非晶化程度越高,该组织状态越明显,因此,非晶态Ni-P合金铸层硬度会随着P含量增加而降低[14]。

3 结论

(1)本文采用氨基磺酸镍-亚磷酸体系电铸液来电铸非晶态镍磷合金。通过研究发现,不同的脉冲参数对非晶态镍磷合金铸层中的磷含量有影响。占空比影响不显著,铸层中的磷含量随着占空比的增大略呈下降趋势;随着平均电流密度的增大,铸层中的磷含量呈下降趋势;随着脉冲频率的增大,铸层中的磷含量呈上升趋势。

图6 不同平均电流密度、占空比、脉冲频率对铸层硬度的影响

(2)非晶态镍磷合金铸层的物相结构及宏观形貌受脉冲参数的影响。平均电流密度的增大使铸层的非晶化程度降低;占空比影响不显著,铸层的非晶化程度随着占空比的增大略呈下降趋势;脉冲频率的增大使铸层非晶化程度提高。磷含量是镀层结构的决定因素,电铸试验条件对铸层结构的影响是通过对铸层中磷含量的影响而发挥作用。随着平均电流密度和脉冲频率的增大,铸层表面更加致密光亮,针孔减少。

(3)铸层硬度会随着平均电流密度的增大而提高;占空比对铸层硬度影响不显著,铸层硬度随着占空比的增大略呈下降趋势;随着脉冲频率的增大而降低。铸层的硬度随着铸层中磷含量的增加而降低,反之增加。