基于ANSYS Workbench的集中动力动车组污物箱仿真分析

2018-11-13,

,

(宁波中车时代传感技术有限公司,浙江宁波315000)

0 引言

真空集便系统作为集中动力动车组给水卫生系统的重要组成部分,以其结构简单、经济环保、耗气耗水量少等优点在轨道车辆中得到迅速发展[1]。

真空集便系统是通过抽取污物箱中的空气,使污物箱中产生真空,利用加压水将便盆中的污物冲洗到污物箱中[2]。而污物箱作为其重要组成,一般是采用螺栓连接的方式吊装在车底。集中动力动车组在行进过程中,由于车轮与轨道的碰撞,将会对污物箱的吊梁产生剧烈的影响,一旦污物箱的吊梁产生脱落,污物箱掉落在轨道上,将会导致车辆翻车,危及旅客安全[3-4]。因此,有必要在设计过程中按照设计标准(EN12663-1:2010)对污物箱进行有限元分析。

本文基于ANSYS Workbench 仿真分析软件,以集中动力动车组的真空集便系统550 L污物箱为分析对象,分别进行了静强度分析、疲劳强度分析以及模态分析,仿真结果显示该污物箱能满足设计的要求。

1 550 L污物箱有限元模型

1.1 模型简化与网格划分

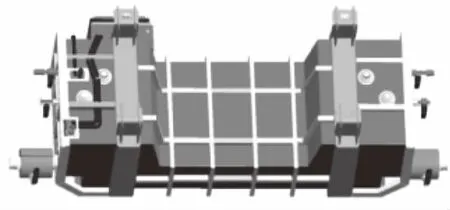

图1 污物箱几何模型

集中动力动车组550 L污物箱主要由外蒙皮、内箱体框架、安装支架、内箱体、管道、阀门、电气箱等组装成。污物箱由其顶部安装支架通过螺栓与车底连接,其几何模型如图1所示。

污物箱外蒙皮箱体由铆钉固定在内箱体框架上,内箱体和内箱体框架采用焊接方式连接。由于蒙皮箱体、防寒材料以及一些功能部件对污物箱结构强度没有帮助,因此在有限元建模时主要考虑作为承载主体的内箱体框架结构,并对几何模型进行适当修正,删除模型中对承载结构影响不大的倒角、圆角、圆孔等。

污物箱整体由板材焊接而成,对简化的几何模型抽取中面,保留原始板材厚度信息,采用四节点四边形壳单元划分网格,单元尺寸8 mm,单元总数和单元节点数分别为160758和168396,其有限元模型如图2。

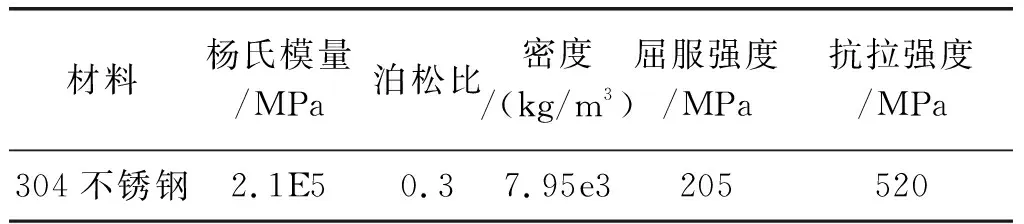

1.2 材料参数

污物箱主要结构所使用的材料为304不锈钢,具体材料属性见表1。

表1材料参数

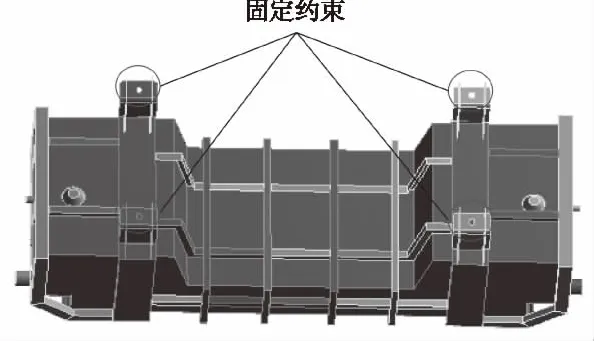

1.3 边界条件

图3 边界条件示意图

污物箱顶部通过安装吊耳由螺栓连接到车体上,根据实际安装方式,约束顶部吊耳螺栓孔处所有自由度,如图3。

2 污物箱静强度计算与结果分析

2.1 污物箱静强度工况

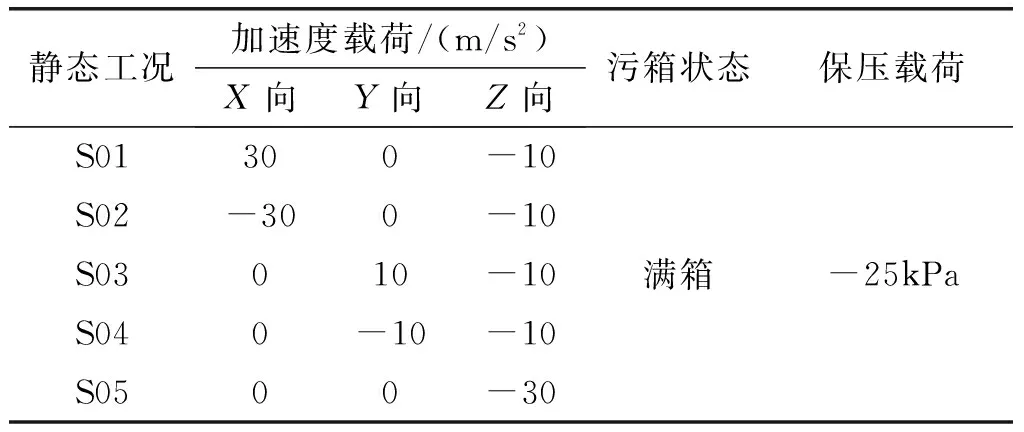

根据设计标准EN12663-1:2010和设计标准TB/T 1720-2010,采用PⅡ类规定的载荷,保压载荷为-25 kPa,均匀施加在内箱体内壁上,其中x方向为列车运行方向,y方向为列车横轴方向,z方向为垂直轨面向上,计算满箱时的状况,静态计算工况见表2。

2.2 静强度结果分析

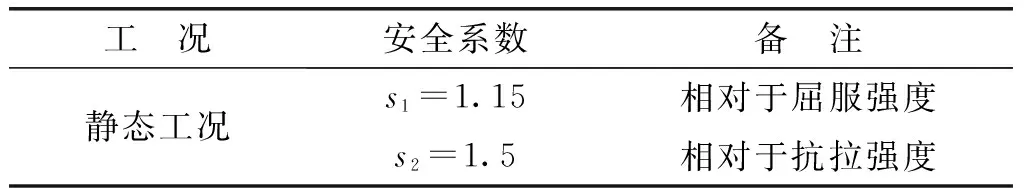

根据EN12663-1:2010规定,本次有限元分析所采用的安全系数如表3,材料的许用强度如表4。

表2静态工况

表3EN12663∶2010规定的安全系数

表4材料的许用强度

根据材料利用系数判定污箱结构强度是否满足要求,具体公式:

(1)

式中:UF为材料利用系数,σequivalent为仿真计算得到的结构最大von mises等效应力,σallowable为材料的许用应力,许用应力的计算公式:

(2)

式中:R0.2为材料屈服强度,Rm为材料许用强度。仿真计算结果见图4-图8。

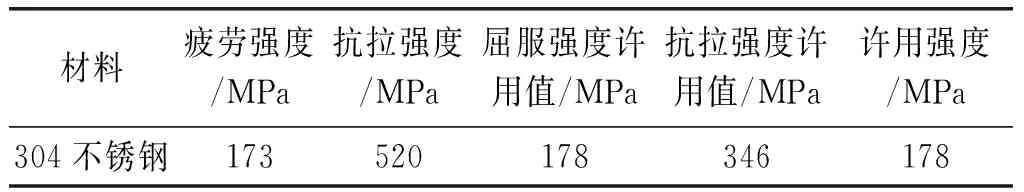

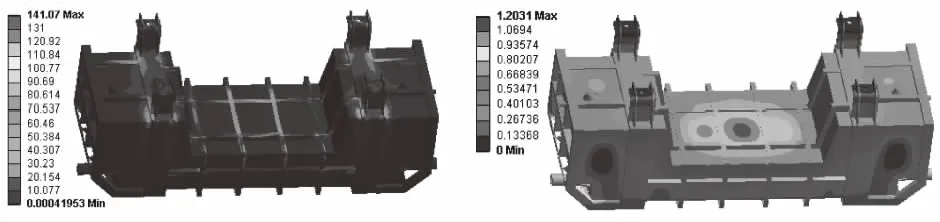

图4 S01工况应力云图和变形云图

图5 S02工况应力云图和变形云图

图6 S03工况应力云图和变形云图

图7 S04工况应力云图和变形云图

图8 S05工况应力云图和变形云图

由图4-图8的仿真计算结果可以看出,污物箱最大von mises等效应力和最大变形都发生在S01工况,在污物箱的吊耳悬挂处von mises等效应力最大,其值为141.07 MPa,在污物箱内箱体上部的中间位置处变形量最大,最大变形量为1.20 mm,由公式(1)和公式(2)计算污物箱在最大von mises等效应力下材料的利用系数为0.79<1,因此在静态工况下满足强度要求。

3 污物箱疲劳计算与结果分析

3.1 污物箱疲劳工况

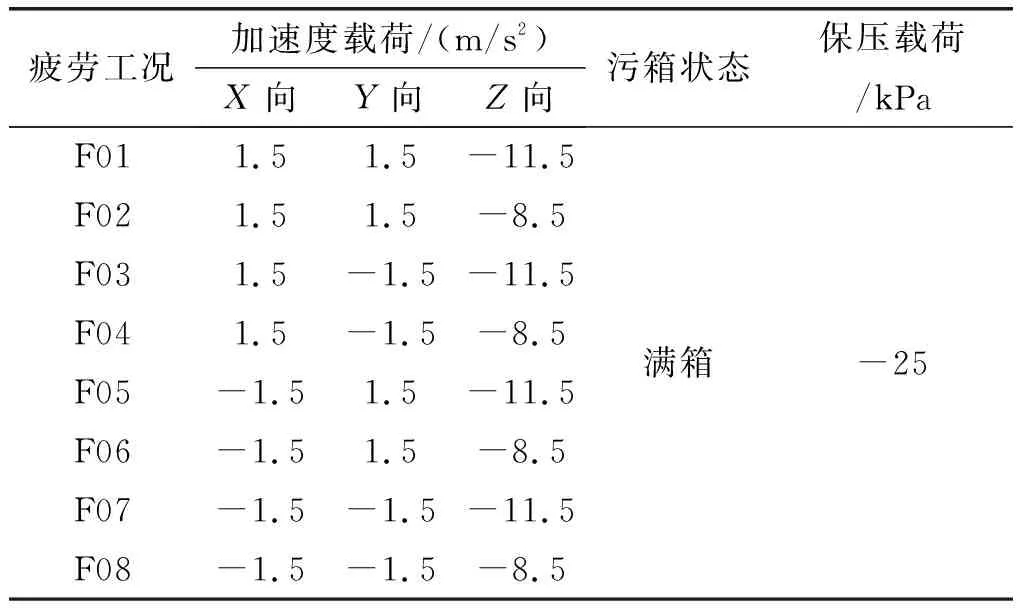

根据设计标准EN12663-1:2010和设计标准TB/T 1720-2010,采用PⅡ类规定的载荷,保压载荷为-25 kPa,计算满箱时的状况,疲劳计算工况见表5。

表5疲劳工况

3.2 疲劳工况结果分析

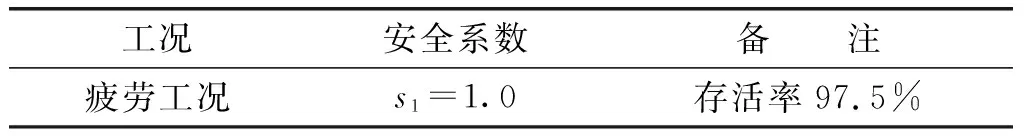

根据EN12663-1:2010规定,本次有限元分析所采用的安全系数如表6。

表6EN12663-1:2010规定的安全系数

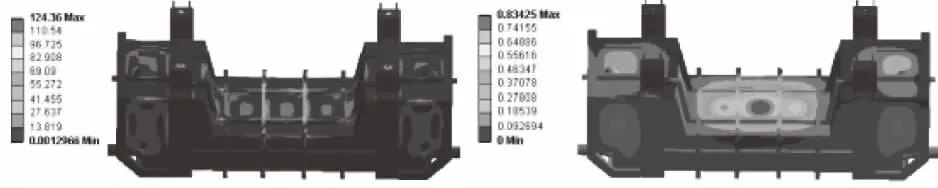

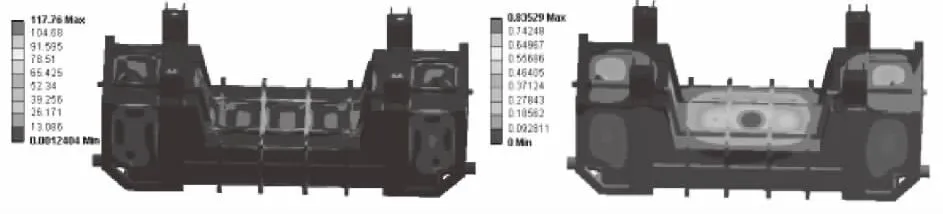

仿真计算结果见图9-图16。

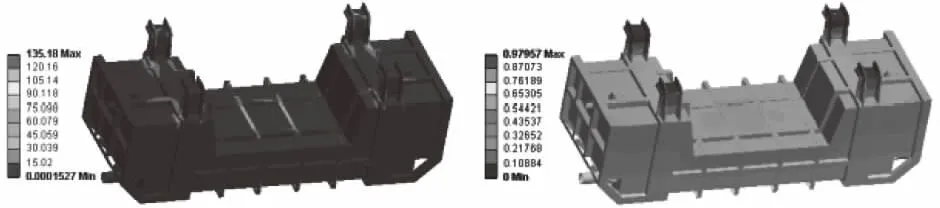

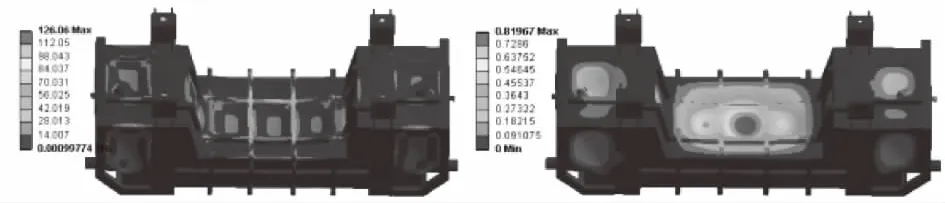

图9 F01工况变形云图和应力云图

图10 F02工况变形云图和应力云图

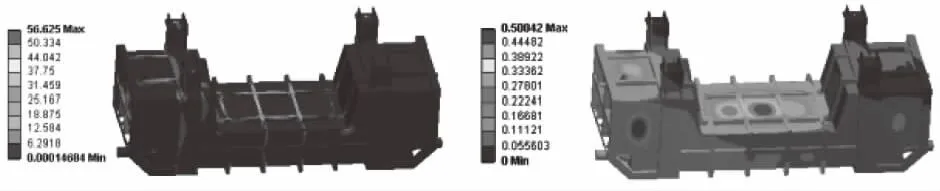

图11 F03工况应力云图和变形云图

图12 F04工况应力云图和变形云图

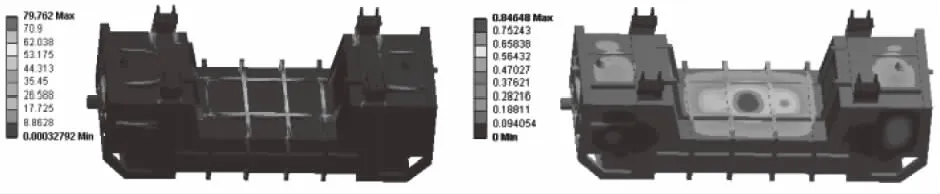

图13 F05工况应力云图和变形云图

图14 F06工况应力云图和变形云图

图15 F07工况应力云图和变形云图

图16 F08工况应力云图和变形云图

由图9-图16的仿真计算结果可以看出,污物箱最大von mises等效应力发生在F06工况,在污物箱的吊耳悬挂处von mises等效应力最大,其值为126.06 MPa,产生于吊耳悬挂处;最大变形发生在F02工况,在污物箱内箱体上部的中间位置处变形量最大,最大变形量为0.91 mm,由公式(1)和公式(2)计算污物箱在最大von mises等效应力下材料的利用系数为0.71<1,因此在疲劳工况下满足强度要求。

4 污物箱模态分析

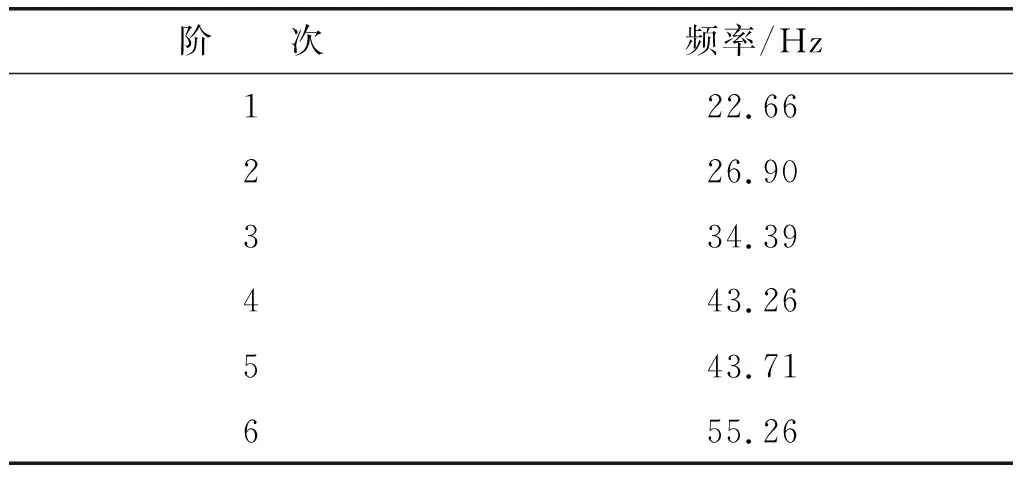

集中动力动车组在行驶过程中由于车轮与轨道的相互碰撞引起整列车发生振动,当污物箱固有频率与列车的振动频率相同时会产生共振,将会对污物箱吊梁产生严重破坏[5]。因此,有必要对550 L污物箱进行模态分析,选取污物箱主框架前6阶模态振型及其固有频率如表7,其6阶模态振型图如图17-图22。

表7污物箱模态分析结果

由表7可看出污物箱的一阶固有频率为22.66 Hz,大于集中动力动车组在运行时的一阶振动频率(10 Hz ~14 Hz),因此污物箱满足设计要求。

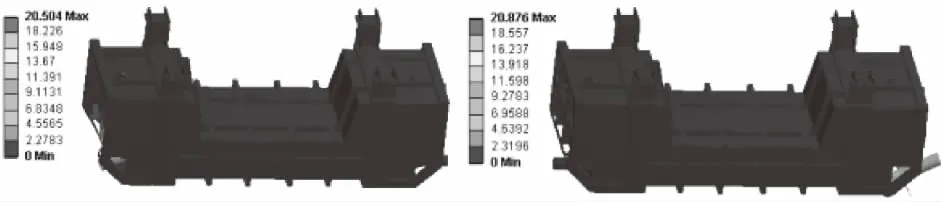

图17 一阶模态振型图 图18 二阶模态振型图

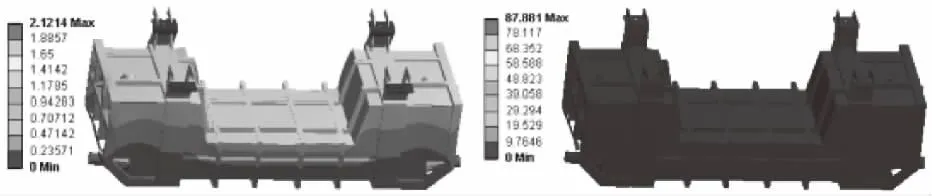

图19 三阶模态振型图 图20 四阶模态振型图

图21 五阶模态振型图 图22 六阶模态振型图

5 结论

根据EN12663-1:2010设计标准对集中动力动车组550 L污物箱分别进行了静态、疲劳以及模态仿真计算,利用材料利用系数验证了结构设计的合理性。由计算结果可知:

1)在静态工况和疲劳工况下,550 L污物箱的最大von mises等效应力均发生在吊耳处,在内箱体上部的中间位置处变形量最大。

2)在不同的加速度载荷作用下,550 L污物箱的最大von mises等效应力均小于材料的许用应力,强度设计满足要求。

3)550L污物箱的一阶固有频率大于集中动力动车组在运行时的一阶振动频率,满足设计要求。