激光熔化沉积修复40CrNiMoA高强钢的组织与性能

2018-11-12秦仁耀龚群甫郭绍庆张学军

秦仁耀,周 标,马 瑞,李 能,龚群甫,郭绍庆,张学军

(1.中国航发北京航空材料研究院,北京 100095;2.上海海鹰机械厂,上海 200436)

0 引言

40CrNiMoA钢是一种优良的低合金调质高强度钢。合金中1.50%(质量分数,下同)Ni、0.75%Cr、0.20%Mo和0.40%C元素使其具有良好的室温强度、塑性以及淬透性,被广泛应用于航空、汽车、铁路和石油勘探等领域,如飞机的紧固螺栓和定位销、汽车的齿轮和传动轴等[1-3]。但是这些零件在长期服役后,经常出现表面腐蚀、磨损等局部区域损伤。由于其形状结构功能被破坏,导致这些存在局部损伤的40CrNiMoA钢零件报废。因此,对其进行延寿修复能够有效节约材料、降低航空装备的维修成本并缩短修理周期。

激光熔化沉积(Laser melting deposition,LMD)是一种逐层堆积的增材制造修复技术[4-7],相比于其他传统熔焊修复方法,如电弧焊[8]、钨极氩弧焊[9]和激光焊[10]等,具有热影响区小、精度高、组织细小和性能好等优点,非常适合于结构钢零件表面的局部损伤修复。本研究通过对40CrNiMoA高强钢及其激光熔化沉积修复接头的组织、显微硬度和耐腐蚀性能的研究,为40CrNiMoA钢以及其他高强度结构钢零件激光熔化沉积修复技术的研究和工程化应用提供技术基础和理论依据。

1 试验过程与结果

1.1 试验过程

试验用的修复粉末是采用氩气雾化法制备的高Co-Ni二次沉淀硬化钢粉末,粒径为50~106 μm,形貌如图1所示。母材是尺寸为30 mm×30 mm×30 mm的40CrNiMoA高强钢试块,其热处理制度为860 ℃×1 h(油淬)+580 ℃×1 h(空冷)。粉末和试块成分见表1。激光熔化沉积修复试验是采用同轴送粉的6 kW光纤激光加工综合系统在40CrNiMoA钢试块的6个面上进行沉积修复试验,其试验示意图见图2,修复工艺参数见表2。

采用线切割方法分别截取40CrNiMoA高强钢母材和激光修复接头的金相和显微硬度试样,然后进行细磨,并对试样进行机械抛光和组织形貌腐蚀,腐蚀剂是3.5%的硝酸酒精,腐蚀时间约为30 s。采用FM-800型显微硬度仪测试母材和修复接头的显微硬度性能,试验载荷为4.9 N,加载时间为15 s;采用BX51M型光学显微镜(OM)和JSM-7900F型扫描电镜(SEM)及其配备的EDS对其微观组织进行观察和分析。参照HB 5194—1981,将图2所示的修复试样表面磨平,然后采用周期浸润腐蚀法对同尺寸的母材和修复后的试样进行耐腐蚀性能对比测试。

图1 高Co-Ni二次沉淀硬化钢粉末颗粒形貌

图2 激光熔化沉积修复试样的尺寸和制备示意图

ItemCMnSiCoMoCrNiFeHigh Co-Ni steel powders0.120.250.1511.602.018.32Bal.40CrNiMoA steel0.390.650.200.220.801.52Bal.

表2 激光熔化沉积修复工艺参数Table 2 Repairing parameters of laser melting deposition

1.2 母材与激光熔化沉积修复接头的显微组织分析

图3是40CrNiMoA钢母材及其激光修复接头的光学组织形貌。由图3a可知,激光熔化沉积修复接头是由修复区(LRZ)和热影响区(HAZ)组成,激光修复区厚度约为0.4 mm,沉积道宽度约为0.5 mm,40CrNiMoA钢基体上热影响区的深度为0.4~0.5 mm,略大于修复区厚度。进一步放大观察发现,修复区与40CrNiMoA钢基体上HAZ的界面处实现了完好的冶金结合(图3b)。

图4是40CrNiMoA钢母材的显微组织,可见,母材是由两相(即深灰色基体相和亮灰色相)层片结构和少量在晶内析出的白色颗粒状相组成。根据Fe-Fe3C相图[11]和母材热处理制度,可以推断出40CrNiMoA高强钢母材组织是马氏体在高温(500~650 ℃)回火作用下产生的回火索氏体,基体上少量的白色颗粒相是粗化的渗碳体颗粒。

图3 试样横截面形貌Fig.3 Cross-section morphology of experimental specimen

图4 40CrNiMoA钢母材的显微组织Fig.4 Microstructure of the 40CrNiMoA steel base metal

图5是激光熔化沉积修复接头(包括热影响区与高Co-Ni钢修复区)显微组织的SEM照片。相比于40CrNiMoA钢基体(图4),热影响区组织发生了较明显的变化,根据图5a所示的组织形貌、

化学成分(表1)和现有文献[7,12-13]可以判定,其组织由最初的回火索氏体组织转变为具有片状结构的马氏体组织。

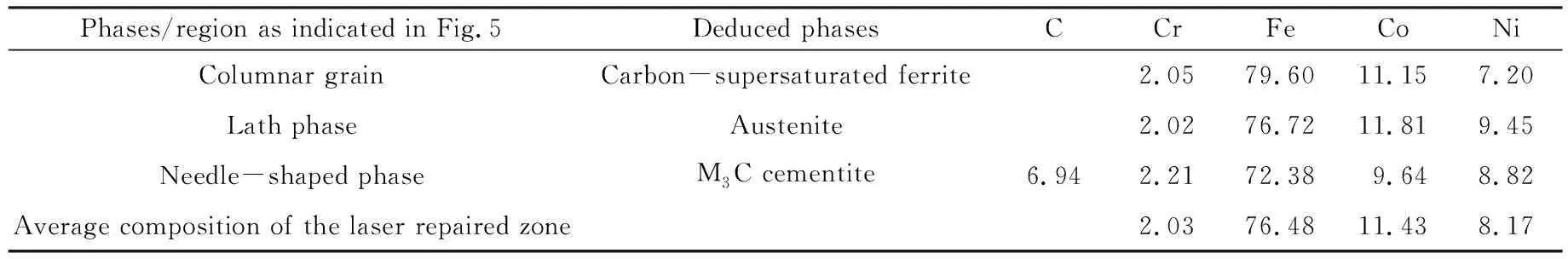

高Co-Ni二次沉淀硬化钢修复区呈现为明显的柱状结构(图5b),由于凝固过程中晶粒总是优先从固液界面处沿着最大温度梯度方向进行凝固生长[14],因此柱状晶的延伸方向总是垂直于熔池底部(即基体或前一条沉积道的重熔区边缘),从而引起不同的晶粒生长方向,进而导致修复区出现不同形貌的柱状晶粒,如图5b所示。将修复区进一步放大观察发现,高Co-Ni钢修复区是由深灰色柱状晶基体相、晶界处灰色块状相、在柱状晶内析出的白色针状析出相(图5c)以及尺寸≤0.1 mm的杆状析出物(图5d)组成。表3为采用EDS测得各相的化学成分。

表3 采用EDS测得的激光熔化沉积修复区及其各相的化学成分 (质量分数 /%)Table 3 Chemical composition of the laser repaired zone and each phase by EDS on SEM (mass fraction /%)

激光熔化沉积的高Co-Ni钢修复区的XRD分析图谱(图6)表明,修复区中含有大量bcc结构的铁素体和少量M3C型碳化物(即Fe(Cr,Co,Ni)3C渗碳体)。同时根据Fe-Co-Ni三元相图[11]、各相的特征(包括相形貌、分布、尺寸以及化学成分)和文献[15-18]可以确定,含有最高Fe含量和相对较低Co、Ni含量的柱状晶(即基体相)为C元素过饱和的铁素体,含有较高C含量的针状析出相(图5c中“3”所示)显然是M3C型渗碳体,含有最高Co、Ni含量的晶界块状相(图5c中“2”所示)则应为残余奥氏体,而尺寸非常细小的杆状析出物(图5d中黑色箭头所示)则是具有强烈沉淀强化作用的M2C型碳化物。

图6 激光修复区的X射线衍射图Fig.6 X-ray diffraction pattern of the laser repaired zone

1.3 母材与激光熔化沉积修复接头的显微硬度

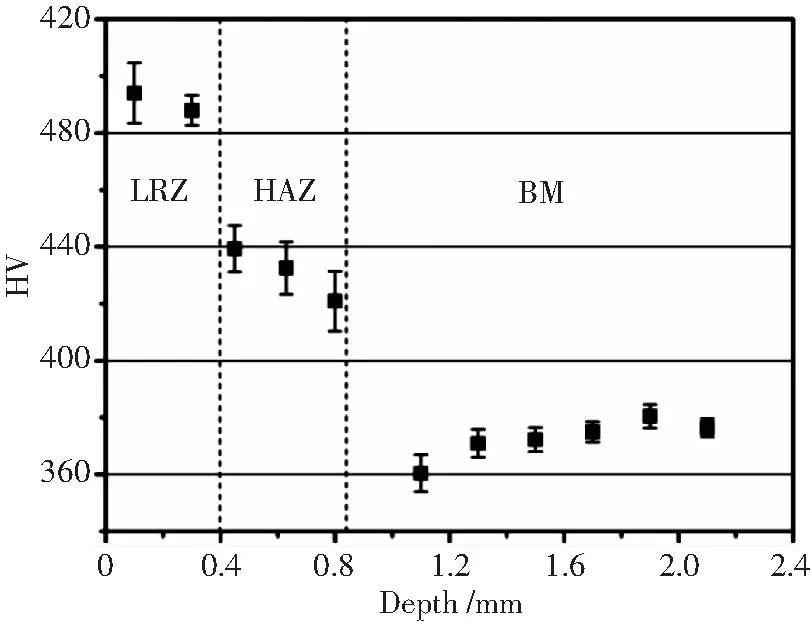

图7是40CrNiMoA钢基体及其激光熔化沉积修复区的显微硬度。从图7可知,激光修复区的显微硬度值显著高于40CrNiMoA钢基体(包括热影响区和母材),这表明采用激光熔化沉积技术在表面修复成形高Co-Ni二次沉淀硬化钢涂层能够有效提高40CrNiMoA钢零件表面的耐磨性能。另外,40CrNiMoA钢基体上紧邻激光修复区的热影响区,深度约为0.45 mm(图3)的显微硬度值也明显高于其原始母材。

图7 激光修复区和40CrNiMoA钢基体的显微硬度

1.4 母材与激光熔化沉积修复区的耐腐蚀性能

图8是40CrNiMoA钢母材和高Co-Ni修复区经168 h周期浸润后的腐蚀速率试验结果,两者对比发现,激光熔化沉积修复后试样的腐蚀速率约为20 g/(h·m2),而40CrNiMoA钢母材的腐蚀速率则高达100.4 g/(h·m2),是激光修复后试样腐蚀速率的5倍。显然,采用激光熔化沉积技术在表面修复成形高Co-Ni二次沉淀硬化钢涂层能够有效提高40CrNiMoA钢零件表面的耐腐蚀性能。

图8 激光修复区和40CrNiMoA钢母材的耐腐蚀性能

2 分析与讨论

2.1 热影响区和激光修复区显微组织演变机制

目前关于钢的研究已非常成熟,钢中常见的物相有铁素体、奥氏体、珠光体、贝氏体、渗碳体和马氏体等。由Fe-Fe3C相图[11]可知,40CrNiMoA钢以平衡凝固方式从高温奥氏体相区冷却至室温后的微观组织由珠光体和铁素体组成。但经激光熔化沉积修复后,40CrNiMoA钢基体上紧邻修复区的热影响区组织却是片状马氏体结构。按照钢材料的过冷奥氏体连续冷却转变(CCT)曲线[1,19],钢材料凝固过程中冷却速率对40CrNiMoA钢的微观组织有很大影响,由于激光熔化沉积过程中冷却速率高达103~105℃/s[19-22],不仅远高于40CrNiMoA钢平衡凝固方式(即炉冷)的冷却速率,还明显高于其马氏体转变的临界冷却速率[1,15,18-19]。显然,激光熔化沉积修复过程中的快速冷却极大地限制了母材中Fe和C原子的扩散,使得40CrNiMoA钢基体上因激光加热作用而出现奥氏体化的区域(即热影响区)在后续冷却过程中发生了马氏体转变,从而导致40CrNiMoA钢基体上热影响区组织由最初的回火索氏体(图4)转变为马氏体结构(图5a)。

激光修复区是由高Co-Ni钢粉末通过激光熔化沉积成形方式获得,不同于热影响区组织的转变机制,修复区组织不仅与冷却速率有关,其元素成分和激光熔化沉积过程中的热循环也有至关重要的作用。修复区中较高的Co(约11.4%)和Ni(约8.2%)含量使其奥氏体转变温度大幅降低,这促使部分奥氏体相在激光熔化沉积修复过程中元素偏析作用下能够保留到室温[15,17,23],而C元素过饱和的铁素体和渗碳体则是在激光熔化沉积的冷却过程中从高温奥氏体固态转变而来。显然激光熔化沉积过程的快速冷却特性是导致C元素过饱和铁素体形成的主要原因。此外,由于激光熔化沉积修复的沉积道宽度非常窄,仅0.5 mm左右(图3),因此在激光熔化沉积修复过程中,每一沉积道都对上一沉积道具有显著的高温(约550~650 ℃)回火作用,从而促进了高Co-Ni钢修复区中C元素的扩散,根据文献[6,18]可知,高Co-Ni二次沉淀硬化钢的高温回火产物主要是M3C渗碳体。

显然,小尺寸的杆状M2C型碳化物也是激光熔化沉积过程热循环的回火作用下获得的另一析出相。但不同于M3C渗碳体,M2C型碳化物是中低温回火析出相,析出温度为200~500 ℃,尽管其从C元素过饱和铁素体中析出的驱动能高于M3C、M6C和M7C3等稳态碳化物,但高Co-Ni钢中较高含量Co和Ni有着阻碍位错恢复作用,大幅提高了碳化物形核源点和驱动能[15,23],从而促使了M2C型碳化物的析出。同时较大的驱动能被用于其形核析出,也导致M2C型碳化物的尺寸普遍非常细小,如图5d所示。

2.2 微观组织和元素成分对显微硬度的影响

微观组织结构上的差异是导致40CrNiMoA钢基体上热影响区与母材的显微硬度值不同的根本原因。显然,在钢材料中,相比于铁素体、珠光体、奥氏体和贝氏体等微观相结构,马氏体结构具有最大硬度,这是因为C元素间隙固溶强化和马氏体转变引起的大量位错均具有显著提高硬度性能的作用,因此,微观组织由马氏体组成的热影响区的显微硬度值能够明显高于显微组织是回火索氏体的40CrNiMoA钢母材。

激光熔化沉积的高Co-Ni钢修复区的显微硬度主要与其微观组织和元素成分有关。尽管其马氏体相含量低于热影响区,但修复区含有较高的Co(约11.4%)和Ni(约8.2%)含量,这些合金元素不仅具有固溶强化和增加体积晶格畸变和位错的作用,还能够有效促使二次沉淀强化相(即细小的M2C型碳化物)的析出[23-24],综合M2C型碳化物的二次沉淀硬化、高Co、Ni元素的固溶强化、M3C渗碳体的沉淀强化和C元素过饱和铁素体的相变强化作用,致使高Co-Ni钢修复区拥有比热影响区更高的显微硬度值。

2.3 元素成分对耐腐蚀性能的影响

目前合金化是提高钢材料耐腐蚀性能的有效手段。相比于40CrNiMoA钢母材,激光熔化沉积的高Co-Ni钢修复区含有约11.4%的Co、8.2%的Ni和2.0%的Cr。这3种合金化元素均具有稳定钢材料表面锈层和有效抑制Cl-侵入的作用,较高的Cr和Ni含量还具有抑制C元素扩散和缓解晶粒成分偏析的效果,同时Cr、Ni元素的存在还能够促进保护性锈层生成[25-26],从而降低钢的腐蚀速率和提高钢的耐蚀性。因此在上述3种防护机制综合作用下,导致激光熔化沉积的高Co-Ni钢修复区的耐腐蚀性能远优于修复前的40CrNiMoA钢母材。

3 结论

1)40CrNiMoA高强钢表面的激光熔化沉积修复接头是由高Co-Ni二次沉淀硬化钢修复区和40CrNiMoA钢基体上热影响区组成。热影响区组织是由典型的片状马氏体构成,高Co-Ni钢修复区的组织是由C元素过饱和的铁素体、残余奥氏体、M3C渗碳体和细小的杆状M2C型碳化物组成。

2)采用高Co-Ni二次沉淀硬化钢粉末激光熔化沉积修复的40CrNiMoA钢,其显微硬度由高至低排序是高Co-Ni钢修复区>热影响区>40CrNiMoA钢母材。

3)在40CrNiMoA高强钢表面激光熔化沉积修复高Co-Ni二次沉淀硬化钢涂层后,腐蚀速率出现大幅降低,使得其耐腐蚀性能得到显著提高。