导风轮破裂原因分析

2018-11-12韦日光李亚非赵迎春朱培模

韦日光,李亚非,李 巍,赵迎春,朱培模

(1.中国航发贵阳发动机设计研究所,贵阳 550081;2.中国航发黎阳航空发动机有限公司,贵阳 550014)

0 引言

发动机转子超速将导致轮盘强度储备不足而破裂,轮盘的破裂是属于非包容性的[1],会击穿油箱和座舱,打断燃油管路系统,导致机毁人亡。除通过规范设计并计算分析保证轮盘在超速时有足够的储备外,还要求通过破裂试验保证轮盘有足够的转速储备。文献[2]要求对发动机关键轮盘构件进行破裂试验,试验时盘心材料达到最高设计温度,试验转速至少达到稳态最高允许转速的122%后保持30 s,轮盘不允许破坏。

发动机高压涡轮转子在轮盘超转试验器上做破裂转速试验,在最大稳态转速的121.7%时导风轮发生破裂,并将真空箱体击穿,轮盘上固定导风轮的锁槽也全部断掉。试验前采用常规二维线性有限元法预测导风轮不会破裂且安全系数比轮盘的高。本研究通过对导风轮断口宏观形貌观察分析,对断口形貌及材质进行检查,根据三维弹塑性有限元分析结果,定位出首断件,找到导风轮破裂原因,为以后的设计和试验提供借鉴。

1 转子结构与断裂件

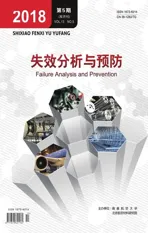

高压涡轮试验转子结构示意图见图1(图中去掉了叶片、轮缘凸块和转阶段结构),为模拟轮盘真实受力边界,试验转子保留了导风轮,导风轮凸块嵌入轮盘凹槽中,并用锁片锁紧[3]。轮盘和导风轮材料均为粉末冶金高温合金FGH4097。试验后导风轮全部坏掉(图2),在轮盘上无残留,而高压涡轮盘主体结构则保持完整。

图1 高压涡轮转子结构特征Fig.1 Structure of high pressure turbine rotor

图2 导风轮破裂实物Fig.2 Rupture inducer

2 试验过程与结果

2.1 断口宏观观察

对导风轮轮毂位置的14段碎片进行断口拼接(图3)。整个轮毂存在严重的弯扭变形,且多数断口损伤严重,除2个碎片上还有轮缘残留外,其余各段轮缘均已沿圆周面断裂脱落(脱落部分总长约占整个圆周的5/6)。破裂旋转导风轮轮心端面在各弧段上均有较为严重的磨损痕迹,轮心位置沿轴向由原来的4道篦齿磨损剩下2~4道篦齿(磨损量约1~5 mm),均为与试验器碰磨所致,磨损面上有大量垂直裂纹(图4)。

图3 导风轮碎片断口拼接Fig.3 Combination of the patches

图4 磨损面裂纹Fig.4 Cracks in the worn surface

图5 导风轮子午面断口Fig.5 Meridian plane fracture of the inducer

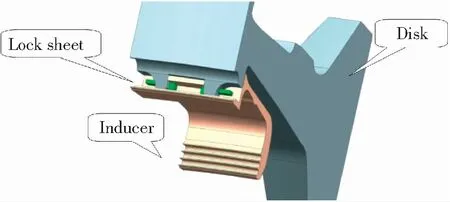

图3中A区域子午断面最完整,裂纹扩展方向为从轮心到轮缘(图5a);而B区域子午面断口是从轮缘到轮心(图5b),因此扩展方向没有规律性。

2.2 断口微观观察

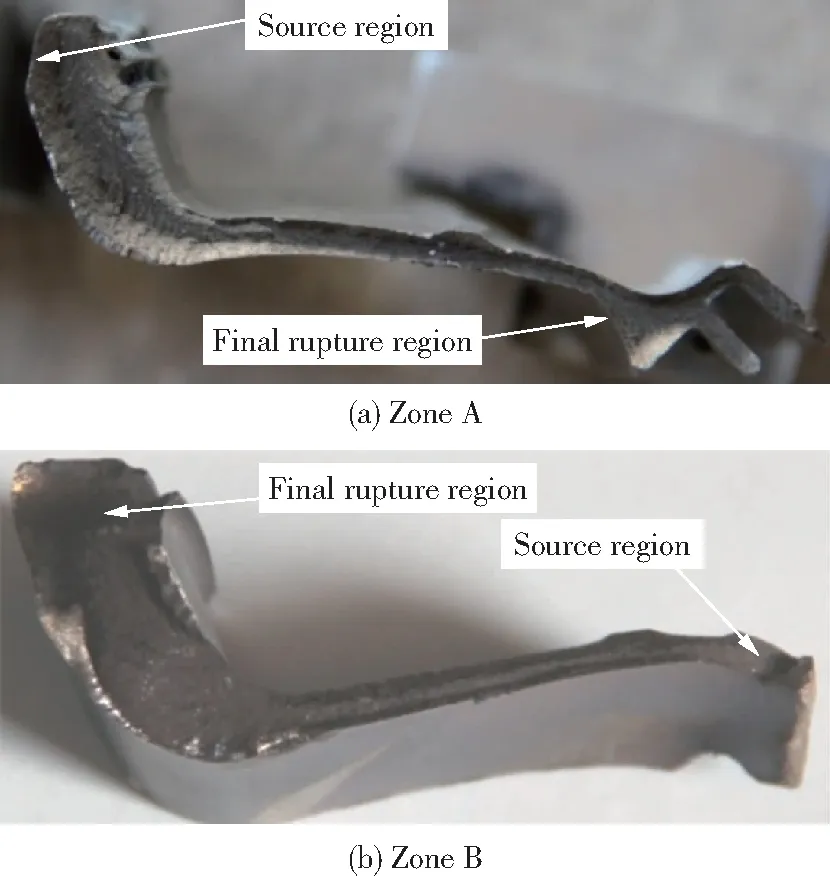

利用扫描电镜对图3中A、B区域断口进行观察。2个断口虽然断裂扩展方向不同,但断口特征均为剪切唇面积较大(50%左右)的一次性快速断裂[4],断口微观形貌也基本一致,均为较浅的韧窝断裂特征(图6)。

2.3 材质检查

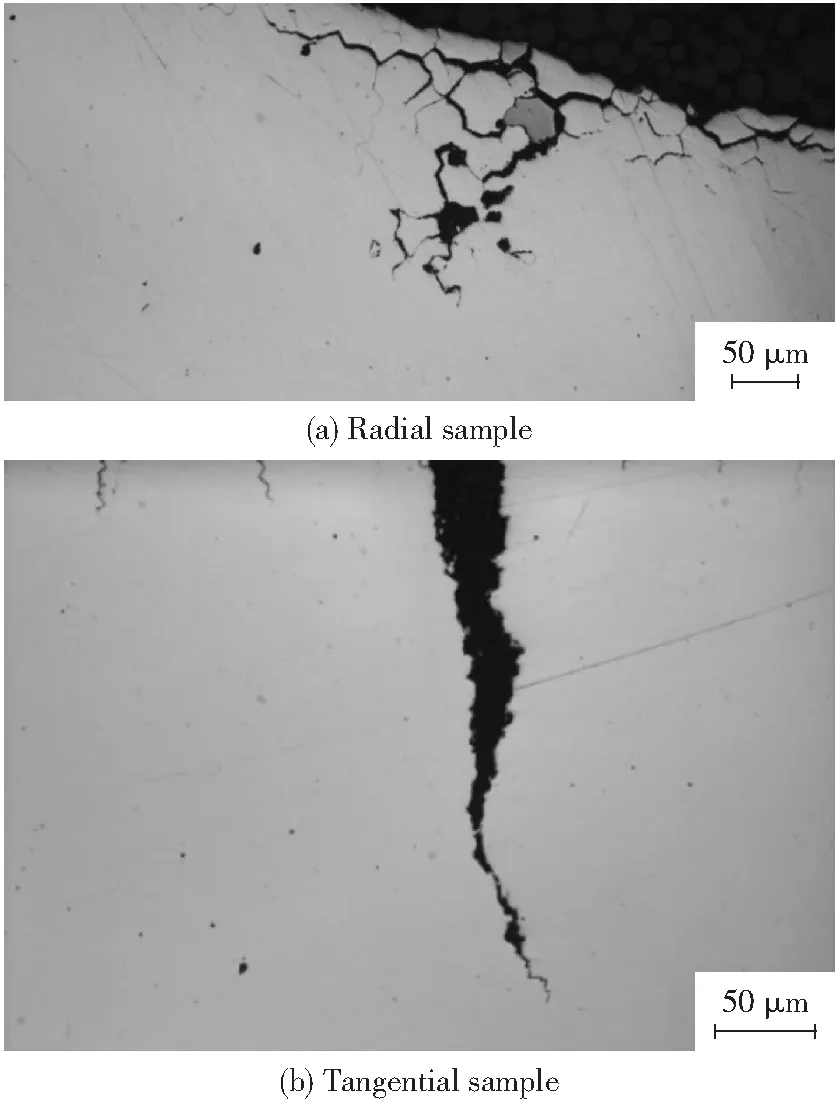

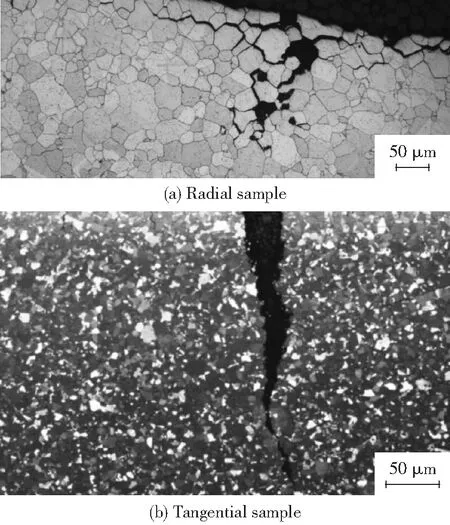

对导风轮轮心磨损部位(图4)进行径向及切向截面金相组织检查。腐蚀前观察可见:径向试样上靠近磨损面浅层深度内有大量的沿晶开裂特征(图7a),切向试样上有大量深浅不一且有一定开口的裂纹,深度约3.6 mm(图7b);远离磨损面的正常部位未见夹杂物超标、原始颗粒边界等材质问题。腐蚀后观察可见:2试样上靠近磨损面的浅层范围内虽然晶粒尺寸正常(晶粒度5~6级),但相对于远离磨损面的正常部位组织略微发白(抗腐蚀能力差异)(图8)。

图6 子午面断口微观形貌Fig.6 Micro appearance of meridian plane fracture

图7 腐蚀前金相分析Fig.7 Metallographic analysis before corrosion

对金相试样进行能谱分析,故障导风轮的材质符合FGH4097合金化学成分要求。对金相试样上磨损面浅表层(腐蚀白层)及基体进行显微硬度检查,结果表明:基体部位硬度为HV 512,白层部位硬度为HV 400,磨损面浅表层的硬度较基体组织明显偏低,且基体部位硬度值超出技术条件要求(技术条件要求为d=3.1~3.5 mm,即HV 318~402)。

图8 腐蚀后金相分析Fig.8 Metallographic analysis after corrosion

2.4 振动数据检查

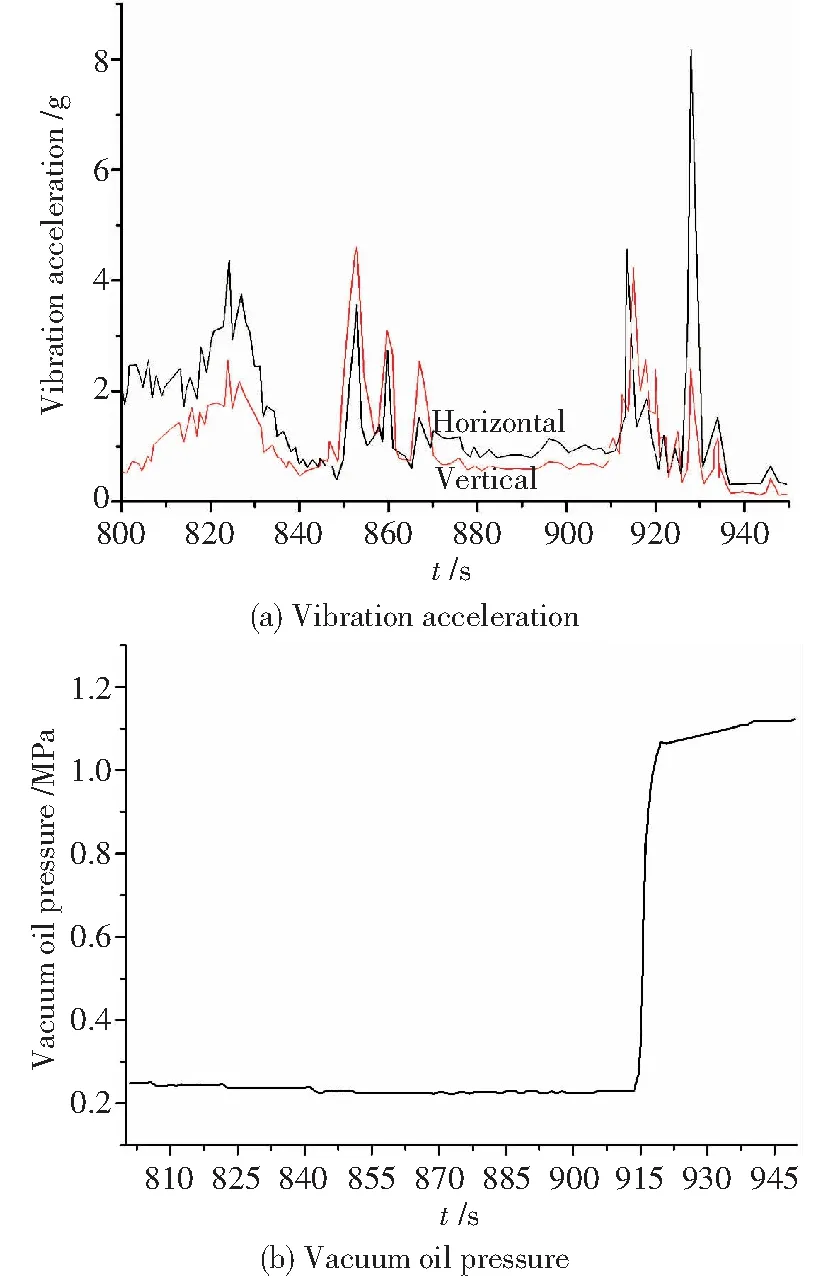

试验时,先在转速120%最大稳态转速保持30 s,然后继续升转至目标破裂转速时,此时听到破坏的声音,破裂试验过程记录了振动加速度和真空油压(图9)。从真空油压图线上看,导风轮在915 s时破坏,在破坏之前振动数据没有异常。

2.5 残余变形检查

在破裂试验前转子已进行了加温超转试验(最大稳态转速的115%),超转试验后测量了导风轮内径和外径尺寸,内径仅增大0.06%,外径仅增大0.01%,表明导风轮未进入塑性,而在进行最大稳态转速的121.7%试验时即发生了破坏,可见导风轮的受力过程并不是简单地与转速平方成正比,而是强烈的非线性关系。

3 有限元模拟分析

3.1 二维线性分析

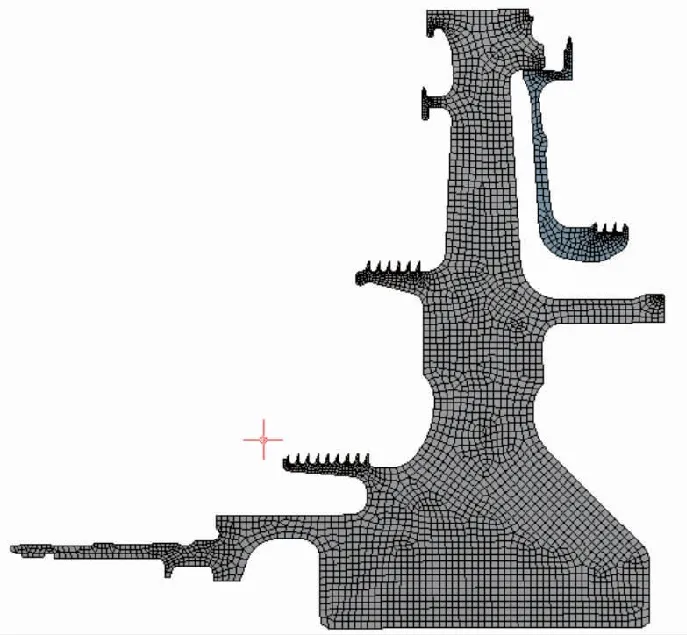

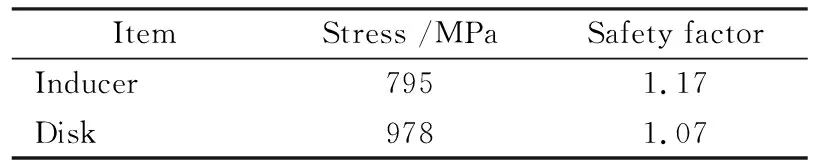

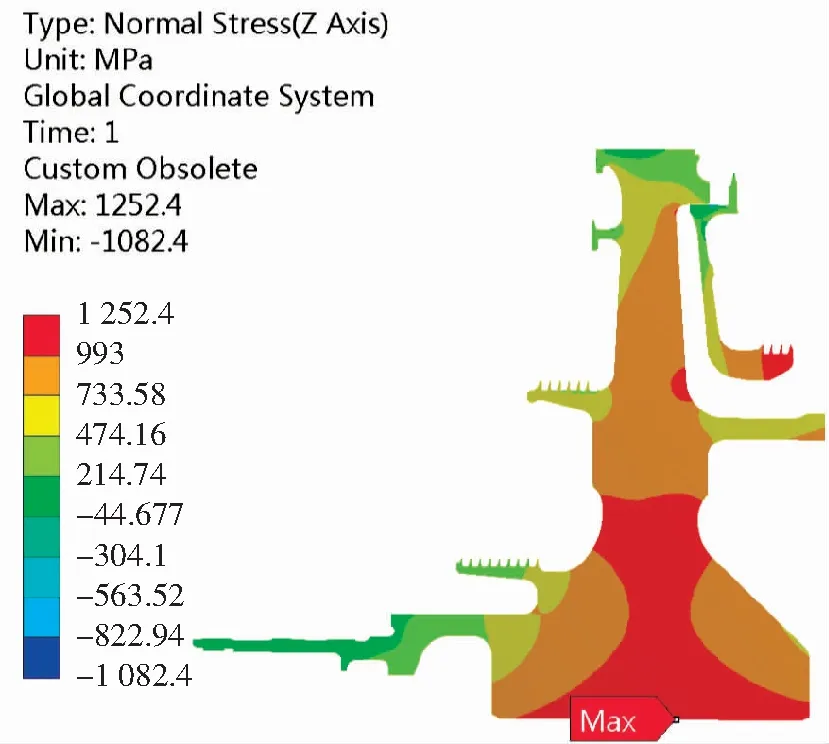

按传统方法[5]建立二维轴对称模型[6](图10),涡轮盘与导风轮之间用绑定约束,考虑试验温差和离心力,在最大稳态转速的122%下进行线性计算。轮盘平均应力和破裂安全系数如表1所示,平均应力计算采用面积加权平均法[7]。应力云图如图11所示。计算得到导风轮的安全系数比轮盘的高,轮盘应先破坏,这与试验结果不符。不考虑轮盘支承加强作用,计算得到导风轮破坏转速在最大稳态转速的120%。

图9 试验记录Fig.9 Test record

图10 有限元计算模型Fig.10 Finite element model

3.2 三维弹塑性分析

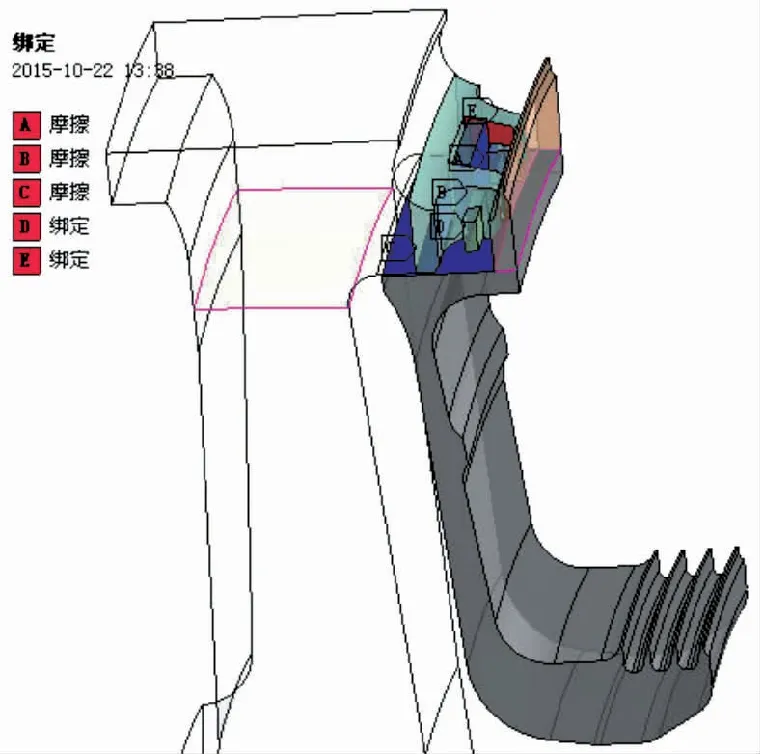

建立轮盘扇区模型,利用压力载荷代替叶片和轮缘凸块载荷离心力,导风轮和锁块、轮盘和导风轮之间建立摩擦接触,并考虑初始间隙(0.25 mm),锁块和轮盘使用绑定约束(图12)。采用弹塑性方法进行计算[8],轮盘取样实测材料数据作为计算输入条件。

表1 有限元计算结果Table 1 Finite element analysis results

图11 应力计算结果Fig.11 Stress calculation result

图12 计算几何模型Fig.12 Geometry model for calculation

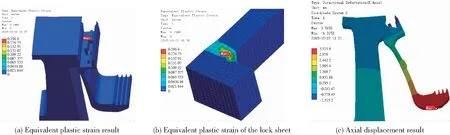

在最大稳态转速的122%下,计算得到了高涡转子的当量塑性应变(图13a),可见最大塑性应变在锁片上(图13b),最大塑性应变为19.7%,在最大稳态转速的123%时,最大塑性应变已达到29.6%,材料延伸率约为24%,相应对数应变等于21.5%,考虑到材料性能分散性[9],试验破裂转速下锁片塑性应变计算值已达到材料断裂应变并发生断裂[10]。计算也得到了轴向变形(图13c),在离心力作用下,导风轮发生了明显的偏转。

图13 计算结果Fig.13 Calculation results

4 分析与讨论

导风轮工作时间相对较短(约37 min),破裂前未发现明显的异常振动,破裂断口上也未发现任何疲劳断裂特征,其失效模式为一次性的瞬间大应力破裂。断口微观形貌基本一致,均以(较浅的)韧窝形貌为主,另外子午面断口剪切唇面积较大(约占断面的50%),说明其断裂时的裂纹扩展速度非常快。

金相检查表明,破裂的导风轮未发现夹杂物超标、原始颗粒边界(PPB)、晶粒粗大等缺陷现象,因此导风轮破裂原因与其本身材质无关。导风轮故障部位硬度偏高原因与其破裂前变形造成的冷作硬化有关,轮心部位由于受试验器摩擦作用影响,硬化以后又有一定的降低。

二维有限元分析表明,如果导风轮与涡轮盘连接良好,导风轮破裂安全系数比轮盘的还高,导风轮在破裂试验时不会破坏;如果没有涡轮盘支承,导风轮的破裂转速为最大稳态转速的120%,无法达到122%。通过三维有限元计算分析,在破裂转速下锁片最大塑性应变已接近材料断裂应变;计算结果表明:导风轮受到的离心力对于轮盘支承位置是偏心的,在偏心力矩作用下锁片受到扭转,随着转速增加力矩越来越大,锁片最终被扭断,导风轮挣脱轮盘约束,此时转速已超过导风轮承载能力,使导风轮发生大应力破坏。导风轮在超转试验后测得的残余变形也印证了这强烈的非线性过程。

用二维模型校核高压涡轮转子通常忽略锁片之类的小零件,而试验过程无法检查小零件情况,试验后也没有搜集到锁片进行分析。为避免此类失效再次发生,以后的计算和校核工作不能忽略连接件的强度。

5 结论

1)破裂试验过程破坏的导风轮失效模式为超载大应力快速破坏,断口形貌以较浅韧窝为主,断口剪切唇面积较大。

2)导风轮的偏心翻转使锁片被扭断,导风轮脱离轮盘约束而超载破裂。

3)设计时应注意连接件首先破裂进而导致结构失效,应校核连接件在各状态下的强度。