汽车发动机缸盖排气门密封质量检测装置设计

2018-11-11暴永明刘广东王百辉

暴永明, 刘广东, 王百辉

(1.黑龙江省机械科学研究院,哈尔滨150040;2.黑龙江省质量认证中心,哈尔滨150036)

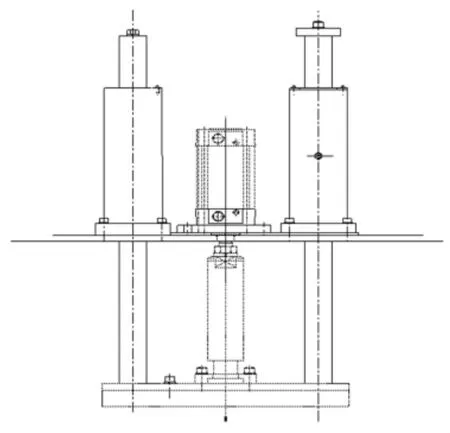

1 总体方案构思

本论文中发动机缸盖生产线中排气检测机构,是整条缸盖生产线的一部分,考虑到成本、空间和工作效率等诸多因素后,进气检测和排气检测由一个工作位置同时完成。

整个系统需要完成以下工作步骤:1)工件到达指定位置,各机构处于准备阶段。时间约2 s。其目的是调整好工件的位置为下一工序做准备。2)上端压紧装置到达指定位置,压紧工件。时间2 s(时间由运动速度与行程计算得出)。目的是固定工件。3)进、排气端检测装置达到指定位置,时间4 s。4)通入高压气体。时间3 s。压力为0.3 MPa。目的是使缸盖进、排气端内的气压为0.3 MPa。5)停止通气,开始检测泄漏量。时间15 s。如果泄漏量在允许范围内,工件合格。超出范围,工件不合格。6)此工序有两种情况,工件合格,系统回到初始状态,工件进入下个装配程序。时间10 s。如果工件不合格,系统报警,工件通过检测通道进入检修区,系统还原。报警时间10 s,总用时约25 s。

满足每工序用时在60 s以内的设计要求。

2 总体结构设计方案

2.1 确定工作面

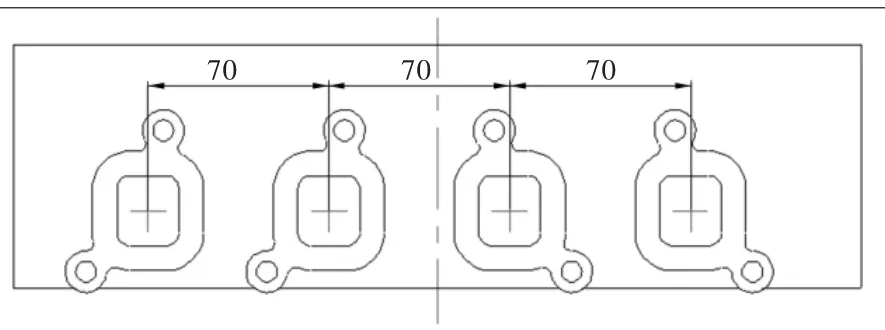

图1 发动机缸盖排气门位置示意图

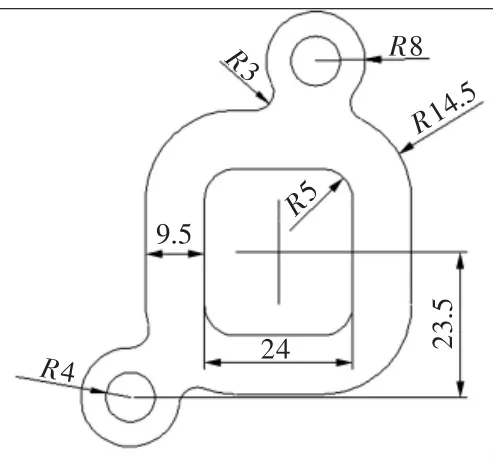

对发动机缸盖进行观察分析,如图1所示,确定发动机进气端和排气端在生产线上的位置。然后确定排气口在发动机缸盖上的位置以及排气口间距,排气口尺寸,如图2所示。

图2 排气口尺寸图

2.2 结构设计方案

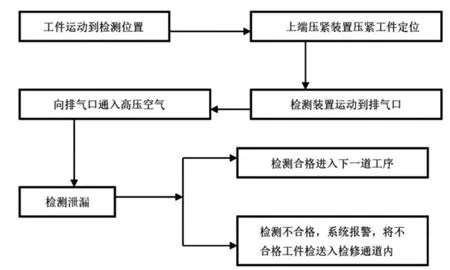

流量测量法检测流程见图3。

通过分析工件形状及尺寸和检测过程初步确定方案:由两组,八个检测装置同时检测进、排气门气密性。它的优点是,多点检测效率高,机构运动简单,缺点是机构复杂,成本高,占用空间大。

图3 测量工作流程图

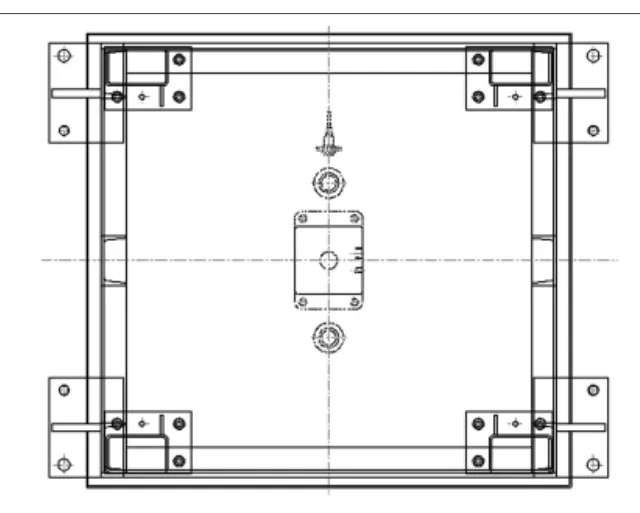

进气门和排气门检测同时进行,大大缩短了检测时间,提高了工作效率,而且设计检测装置平行排列使整个检测装置只需要沿气缸推力方向运动,简化了运动架构,综上所述,确定两组,八个检测装置同时检测的方案是比较合理的,结构总装示意图如图4所示。

3 检测装置主要部件设计

3.1 机架设计

排气气密性自动检测系统机架是用来固定检测装置、压紧装置,动力装置的总体框架,其设计要求,满足机构工作空间需要,结构简单,占地小,安全,可靠,并能与生产线总体结构相协调,机架结构设计如图5所示。

图5 机架俯视图示意图

3.2 动力元件选择

初步选择气压动力,气缸在低速运动时,由于摩擦力占推力的比例较大,气缸的低速稳定性不如液压缸。综合以上利弊,设计选择气缸作为动力原件。

3.3 气缸的选择

3.3.1 排气口气缸的选择

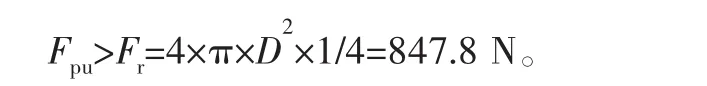

依据要使检测机构压紧进气口,则选择的气缸推力必须大于进气口反作用力,即必须满足公式:

式中:Fpu为气缸输出推力;Fr为排气口反作用力;P为排气口压力;D为排气口直径。

查阅资料气缸类型为QGB50×80后法兰型双作用气缸,如图6所示,其基本尺寸如下:缸径D0=50 mm;活塞杆直径D

1=20 mm;使用速度范围50~700 mm/s;行程S=80 mm。

3.3.2 顶部压紧气缸的选择

图6 气缸QGB50×80

由于发动机两侧与铅垂面成7°夹角,所以当两侧机构压紧发动机时,会产生向上的分力使发动机发生移位,导致漏气,影响检测的准确性,这就需要一个顶部压紧机构对发动机进行压紧。要使发动机静止不动,就必须满足F>F1。

其中F1=f1×cos7°×sin7°+f2×cos7°×sin7°

=2×982×0.12×0.99=233.32 N。

式中:F为顶部气缸压紧力;f1为进气门压紧力;f2为排气门压紧力。

为确保压紧牢固,顶部压紧气缸选择QGB80×55前法兰型双作用气缸:工作压力P1=0.5 MPa;缸颈D0=50 mm;活塞杆直径d=20 mm;行程s=55 mm。

3.4 弹簧的计算

在排气门气密性检测时,四个检测装置一定和排气口端面在同一平面上,出现错位会直接导致密封不严,检测错误。为了避免这种想象,在检测口上安装压缩弹簧调节检测口位置,而且在检测装置与被检测工件接触时起到缓冲的作用。

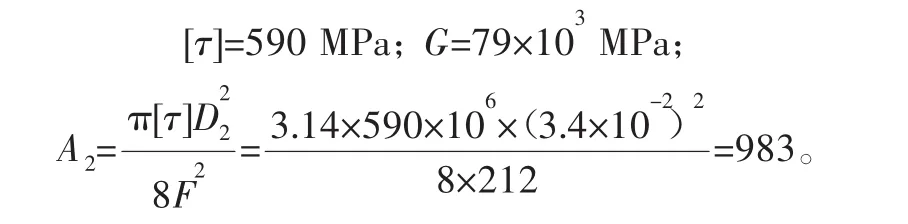

弹簧承受的载荷是第二类载荷,故材料选择50CrVA,D2=34 mm。

由资料得:

查机械设计手册图4-2-5得:

式中:d为弹簧丝直径;D为弹簧外径;D2为弹簧中径。

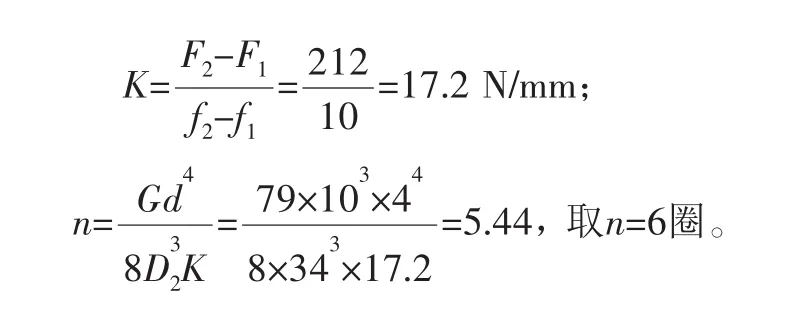

有效圈数:

式中:K为弹簧刚度;F2为工作压力;F1为弹簧预紧力;n为有效圈数。

3.5 密封打压机构的设计

3.5.1 打压机构设计

要进行打压机构的设计,首先就要明确打压机构件设计的基本要求,即要做到密封性能可靠,耐磨性好,使用寿命长,结构紧凑,系统简单,制造维修方便,便于装卸,互换性好,成本低廉,以实现标准化、系列化,如图7所示。

3.5.2 密封圈的设计

图7 打压机构设计简图

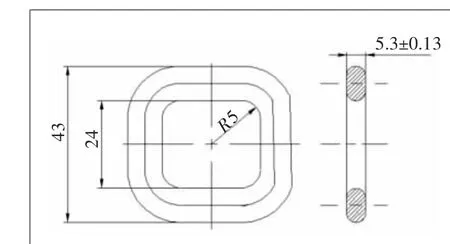

在该机构中,采取垫圈密封,材料选合成纤维橡胶。

垫圈的受压面积应满足下式:

式中:Ag为受压面积;Ae为有效受压面积;P1为工作压力;y为垫片比压力;m为垫片系数,垫片的厚度为5.3 mm。

图8 密封圈

3.6 导向柱设计

根据检查的精度要求,采用两个导向柱来确保检查机构的准确性,见图9所示。

3.7 控制系统的选择及传感器的选择

图9 压紧定位机构中的导向柱

控制系统采用西门子S7-314型PLC控制,比较适合复杂的控制系统的自动控制。压力传感器选择AP—43型,用于控制缸内气压达到0.3 MPa。流量传感器选择E8Y—A5C—03H型,用于检测缸内气体的泄漏量,如果泄漏量超过允许范围,向传感器发送信号报警。接近开关选择E2E-X7D1-M1DJ型,用来控制气压缸行程和位置。

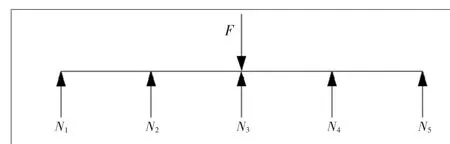

3.8 压板挠度计算

图10 受力图

图11 简化后力学模型

压板的受力情况可简化成力学模型,如图10所示。

静不定问题,支反力难于求得,于是我们考虑最极端情况下,即简化力学模型,如图11所示。

讨论这一简支梁的弯曲变形。利用平衡方程求得支反力为N1=N2=F/2。

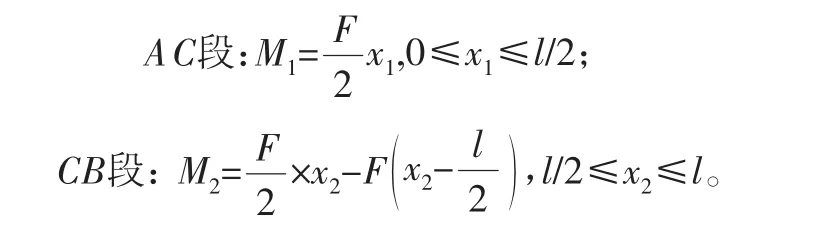

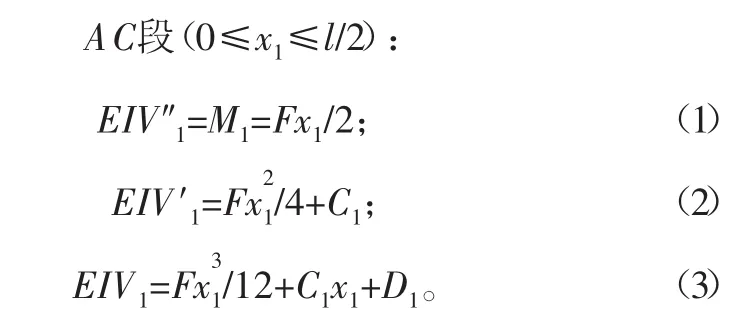

根据载荷情况,

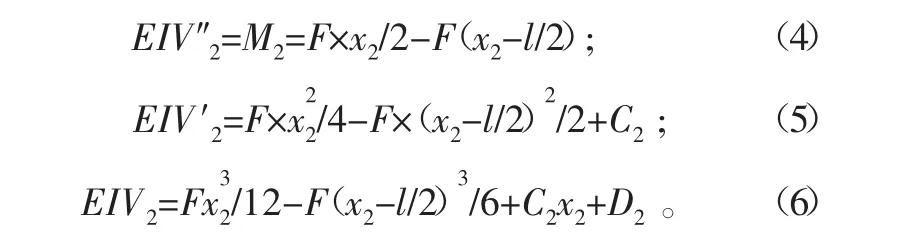

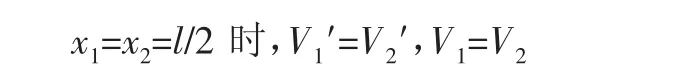

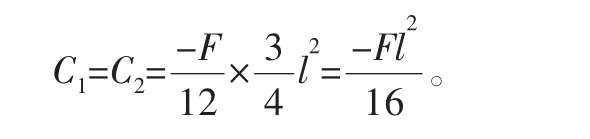

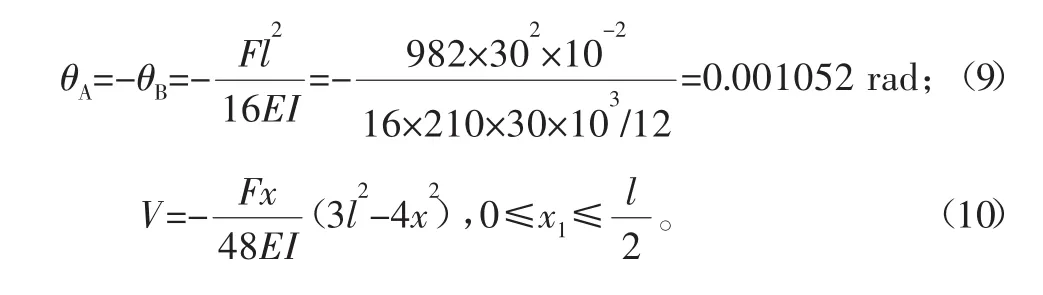

由此,挠曲线方程应分成两段来积分,

CB段(l/2≤x2≤l):

式中的积分常数,需要条件来确定。线段AC、CB分界截面C点,两端应有相同的转角、挠度,即

在式(2)、式(3)、式(5)、式(6)中,令x1=x2=l/2 并利用上述的连续条件为:

将式(7)代入式(3)得:D1=D2=0;

将式(8)代入 式(6)得:

把所求得的四个积分常数代回式(2)、式(3)、式(5)、式(6)中得转角方程和挠曲线方程如下:

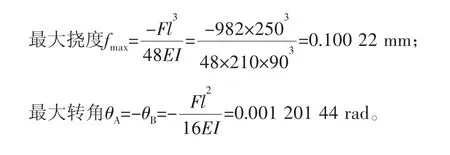

3.9 侧面受力板挠度计算

原理同压力板挠度设计:

侧面受力板挠度和最大转角不能影响侧面导轨的平行度和气缸活塞运动。

4 结论

本文主要设计方向是生产线中排气端自动化检测装置,基本达到了预期的设计要求,但在编写论文时也遇到了很多技术难题,如气密性检测方法的选择、密封件及密封材料的设计等,都有待解决。