合金成分和腐蚀因素对制备纳米多孔铜的影响

2018-11-11梁红英

梁红英

(太原工业学院机械工程系,太原030008)

0 引言

纳米多孔金属材料,即金属内部分布着大量有序和无序的空洞,具有比表面积高、密度低、高通透性、高导电导热性、结构灵活可调等特点,兼具纳米材料和多孔材料的优点,在工业催化、分子筛、高效电极材料、太阳能电池等领域得到广泛应用[1-4]。去合金化法因操作简便、可控性高和成本低等优点被应用于制备纳米多孔金属材料[5]。去合金化法是指在一定腐蚀条件下,合金材料的不同组元由于电化学行为的差别导致活泼性较强的组元被溶解或析出。铜锌合金采用去合金化法去除电极电位低的组元锌,便可得到纳米多孔铜材料。

纳米多孔铜作为一种性能优异的新型功能结构材料,具有广泛的用途,Raney Cu作为催化剂被广泛用于水气反应的生产过程中[6]。本文选用Zn-Cu合金作为前驱体,采用感应熔炼和快速凝固法制备Zn含量(原子分数)为20%、25%和30%的Zn-Cu合金前驱体,并经过均匀化退火处理,以消除成分不均匀,然后在不同浓度稀盐酸中通过自然腐蚀制备纳米多孔铜。研究合金成分及腐蚀液浓度及腐蚀时间长短对纳米多孔铜的微观结构的影响。

1 实验方法

1)采用分析纯Cu粉和分析纯Zn粉为实验原料,按Zn含量(原子分数)为20%、25%和30%配制三种合金粉末,采用真空熔炼制备初始合金。

2)Zn-Cu合金前驱体的均匀化退火。经高温熔炼得到的Zn-Cu合金的固溶体,由于浇铸时冷速快会出现成分不均匀的现象,因此要对铸态试样进行均匀化退火以获得成分均匀的Zn-Cu合金[7]。均匀化退火方法:将试样置于真空加热炉中加热至850℃,保温12 h,取出后在水中快冷,获得前驱体Cu-Zn合金。

表1 合金成分、腐蚀液浓度及腐蚀时间

3)Zn-Cu合金前驱体的去合金化。将经过均匀化退火处理的三种合金样品采用线切割设备加工成150~200 μm的薄片待用。然后将试样置于稀盐酸腐蚀液中进行化学腐蚀去合金化。腐蚀前用金相砂纸打磨试样表面,并用无水乙醇多次清洗,去除氧化层和杂质,为使去合金化充分进行,盐酸溶液的量要足够,保证在腐蚀过程中盐酸浓度的变化很小。腐蚀环境温度为20℃。实验所用Zn-Cu合金成分及腐蚀液浓度及腐蚀时间如表1所示。

2 实验结果与分析

2.1 Zn-Cu合金成分对纳米多孔铜结构和孔径的影响

根据Cu-Zn二元合金相图,当锌含量小于39%时合金的组织是单相α黄铜,在腐蚀条件下,合金表面的锌被优先溶解,然后内部的锌通过空位扩散继续溶解,最后形成多孔铜[8]。与双相黄铜相比,单相α黄铜中锌原子的扩散阻力小,扩散容易,更适合采用去合金化法制备纳米多孔铜。Cu-Zn合金中Cu的标准氢电极电位为+0.337 V,Zn的标准氢电极电位为-0.7628 V,二者的电极电位差为1.11 V,满足发生化学腐蚀去合金化的条件。图1为原子分数为20%、25%、30%Zn-Cu合金去合金化后所得的纳米多孔铜的显微组织。图2为合金成分对纳米多孔铜孔径的影响。实验表明,当Zn含量低于15%时一般不产生黄铜脱锌现象,得不到多孔铜,含锌量大于20%的单相α黄铜,脱锌后会留下多孔铜[9]。不同成分的前驱体合金制备的纳米多孔铜的形貌和孔径是不同的,采用快速凝固法和去合金化法制备多孔铜的形貌、大小和分布是较均匀的,随着含锌量增加,纳米多孔铜的孔径呈逐渐递增的趋势,30%Zn-Cu合金制备的纳米多孔铜呈连续贯通状,且孔的大小和分布比较均匀,效果最好。

图1 Zn-Cu合金去合金化后所得的纳米多孔铜的显微组织(400×)

图2 Cu-Zn合金成分对孔径的影响

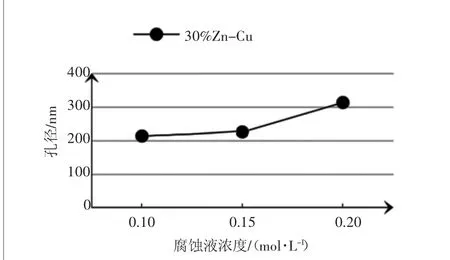

图3 腐蚀液浓度对纳米多孔铜孔径的影响

2.2 腐蚀液浓度对纳米多孔铜结构和孔径的影响

采用不同浓度的酸和碱作为Zn-Cu合金化学腐蚀的腐蚀液,发现盐酸可以形成较均匀的纳米孔洞,所以本实验采用0.10、0.15、0.20 mol/L三种不同浓度盐酸溶液作为腐蚀液。由图3可知,随着腐蚀液浓度增加,纳米多孔铜的孔径也在增加,造成这种结果的原因是Zn原子的溶解和扩散受到腐蚀液浓度的影响,随着腐蚀液浓度增加,原子扩散速度增加,促进铜原子在固液界面迁移,从而形成稳定的粒子。

2.3 腐蚀时间对纳米多孔铜结构和孔径的影响

图4 25%Zn-Cu合金经不同时间腐蚀后的显微组织照片(400×)

实验选用20%Zn-Cu和25%Zn-Cu两种材料,HCl溶液浓度为0.15 mol/L。将标记好的试样放在盐酸溶液中进行自由腐蚀,去合金化的时间为0.5、6、12、20、24 h。腐蚀结束后将试样取出用去离子水清洗,然后放入真空干燥箱内干燥。图4的曲线说明了腐蚀时间的长短与纳米多孔铜孔径大小两者的关系。由图4可知,腐蚀时间越长纳米铜的孔径的尺寸越大,随着去合金化的进行,在表面扩散的驱动下,金属在腐蚀液中的时间越长,会导致多孔铜的孔径和孔壁发生变化,进而孔的结构形貌发生变化,多孔铜的形貌出现了许多方块(如图4),方块与方块之间形成了多孔并发生粗化。

图5 腐蚀时间对纳米多孔铜孔径的影响

3 结 论

Zn-Cu合金的成分对纳米多孔铜的形成和结构有重要的影响。Zn含量低于15%时一般不产生黄铜脱锌现象不能形成多孔铜,30%Zn-Cu合金制备的纳米多孔铜呈连续贯通状且孔的大小和分布比较均匀。腐蚀液浓度和腐蚀时间的长短也对多孔铜的结构和孔径的大小产生重要的影响,在0.1 mol/L盐酸中形成纳米孔径较小,平均值为120 nm,腐蚀液浓度越高纳米孔尺寸越大。腐蚀时间在12 h以上腐蚀速率开始快速增大,孔径尺寸为100~150 nm,24 h后孔的形貌出现方块状并开始逐步粗化。纳米铜的结构和孔径大小除了与上述因素有关外,还与均匀化退火的温度、时间的长短、腐蚀液的种类及自然腐蚀的温度等因素有关,是上述所有因素综合作用的结果,有待于进一步的研究。