螺旋式提升机的设计

2018-11-11潘昌勇

潘昌勇

(贵州航天职业技术学院,贵州遵义563000)

0 引言

目前,随着国家对高能耗、高污染企业的严格限制,采用自焙阳极技术的电解铝厂不得不改用预焙阳极技术,由于预焙槽电解技术技术含量高、能耗低、污染小、自动化程度高、工人劳动强度低、工作环境较好。因此,预焙槽代替自焙阳极电解槽成为我国铝行业电解铝厂改建、扩建和新建过程中的必选槽型,而预焙电解槽所用的提升装置正是电解铝预焙槽阳极提升机。预焙槽常用的阳极提升机有螺旋式提升机和三角板提升机两种,而螺旋式提升机由于具有安全可靠、运行平稳、承载能力高、易于控制等特点,在电解铝行业中得到广泛使用。但螺旋式提升机运动关系较为复杂,系统牵涉到多方面的运动关系和结构设计,在螺旋式提升机设计中,寻找一种快速、经济、合理的设计方法,对铝工业设备的设计有着重要的意义,也是工程技术人员所渴求的。

根据多年对螺旋式提升机(以下简称为产品)的设计和生产实践经验,总结出在进行螺旋式提升机设计时的一些通用方法,现简要论述如下。

1 设计依据

任何产品的设计,首先都应明确其设计依据,了解其用途,功能要求,使用环境等,然后再进入下一步的方案设计。

1)基本功能要求及构成。产品应具有升降母线的基本功能,且其驱动力和速度应满足电解槽参数要求,运行过程中能保证母线停留在任何位置。产品主要由电动机、主减速机、换向齿轮箱、联轴器、传动轴、螺旋起重器、主减速机机座、螺旋起重器机座等组成。

2)性能指标要求。产品性能指标主要根据来自用户的订货条件和技术协议要求。主要参数有:提升重力、提升速度和提升距离。

3)环境条件要求。电源:国内为AC 380 V±10% ,50 Hz±3%。工作制度为24 h/d,365 d/a。工作环境为高磁场、高温、多粉尘。

4)产品使用寿命。产品使用寿命一般按15年的使用寿命进行设计。但由于电动机的工作是间歇性的,按每20 d更换一次阳极,行程400 mm,提升速度100 mm/min,则以产品15年的使用寿命计算,其实际带负荷运行的总时间累积为18.25 h。取20 h作为产品满负荷动态运行寿命。

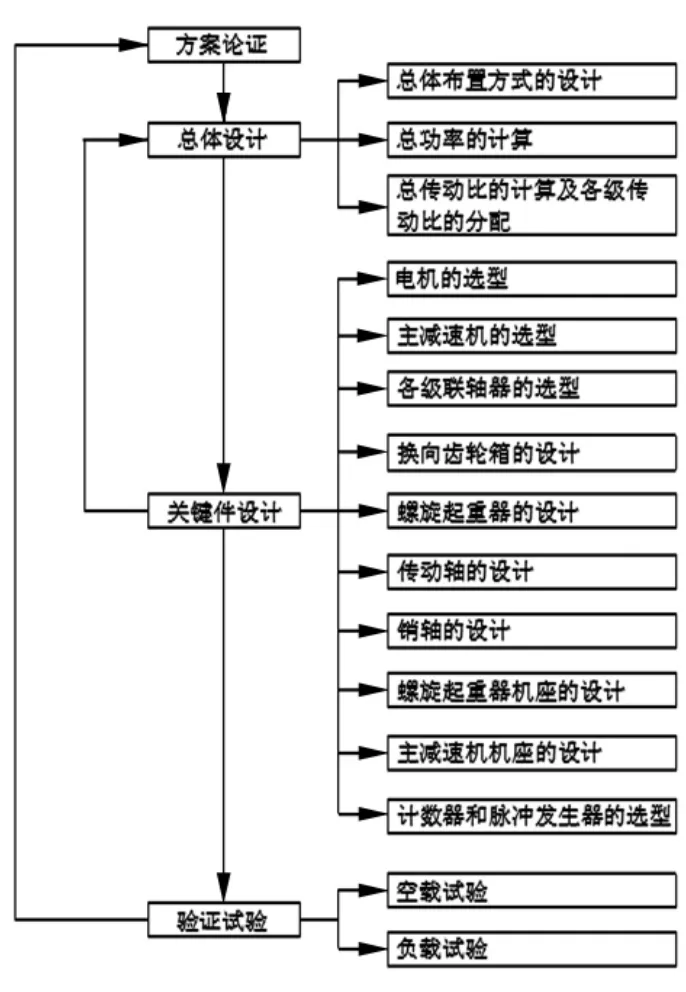

图1 设计过程

2 设计程序及设计内容

在螺旋式提升机的设计过程中应遵循图1设计程序进行设计,这样可有的放矢地进行设计,少走弯路,同时也避免设计上的一些疏忽。

2.1 方案论证

在设计螺旋式提升机时,首先要明确用户提出的产品性能要求、主要参数,在此基础上调研同类产品的设计和使用情况。并参照同类产品进行初步原理性方案设计,经初步评审,选定方案。

2.2 总体设计

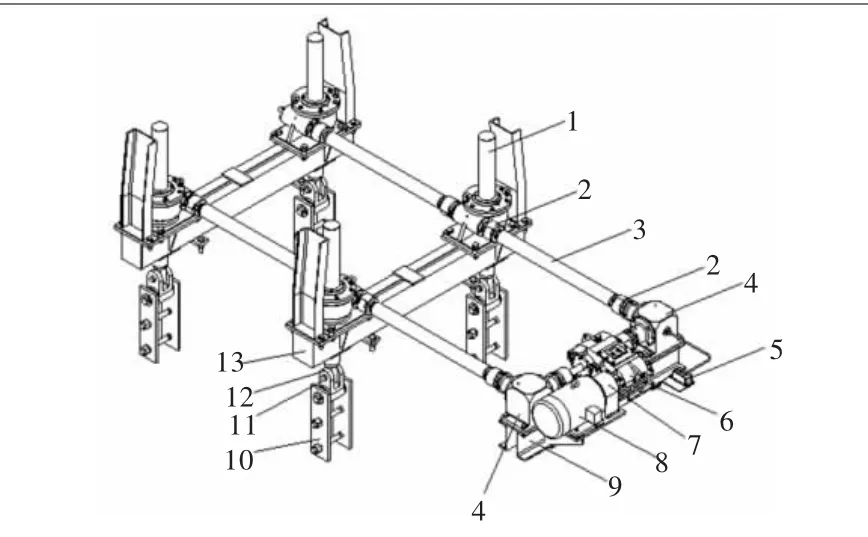

一般螺旋式提升机结构如图2所示。

图2 螺旋式提升机

2.2.1 总体布置方式的设计

一般来说,总体布置方式按起吊点数分,提升机有四点吊(如图2)和八点吊(如图3)两种方式;按主减速机布置位置来分主要有主减速机端头布置(如图2)和中间布置(如图3)两种方式。采用哪种布置方式应根据用户电解槽的总体要求来确定提升机的布置方式。

图3 螺旋式提升机

2.2.2 总功率的计算

由提升重力、提升速度和各级传动的总机械效率,可由式(1)计算出总功率

式中:P为总功率,W;F为提升重力,N;为提升速度,m/s;Ση为总机械效率,Ση=η1×η2×η3×η4;η1为主减速机综合机械效率,一般取0.72~0.95,蜗轮蜗杆式减速机取低值,其他的齿轮减速机取高值;η2为换向齿轮箱综合机械效率,一般取0.92~0.95;η3为螺旋起重器综合机械效率,一般取0.2~0.22;η4为联轴器综合机械效率,一般取0.95~0.97。

2.2.3 总传动比的计算及各级传动比分配

根据螺旋提升机结构组成,提升机的总传动比I0由主减速机传动比i1,换向齿轮箱传动比i2,螺旋起重器传动比i3构成,即I0=i1×i2×i3。

为计算总传动比I0,应根据用户要求的提升重力F和提升速度V,按式(2)初步确定螺旋起重器丝杆中径d2和螺距P。

式中:d2为丝杆中径,mm;F为提升重力,N;N为起吊点数;ψ为螺母形式系数,一般整体式螺母ψ=1.2~2.5;Pp为螺纹副许用压强,N/mm2,一般取18~25 N/mm2。

由计算结果d2可根据梯形螺纹国家标准GB/T5796.3,同时参照同类产品,初步确定螺旋起重器丝杆中径d2和螺距P,由此确定梯形螺纹的公称直径,螺距P取值一般为16、14、12。则总传动比

式中:n0为电动机转速,r/min;P为螺距,mm;V为提升速度,m/s。

根据提升机在电解槽上的布置空间和各级传动方式将总传动比I0初步分配到各级传动中。

一般换向齿轮箱减速比i2=1。螺旋起重器蜗轮蜗杆传动比i3可根据提升重力参照同类产品初步取值,一般取值为32、28、24。由此可初步确定主减速机传动比i1=I0/(i2i3)。

2.3 关键件设计

2.3.1 电动机的选型

由总功率P即可选定电动机型号,确定额定转速,除用户特别指定外,一般电动机类型为Y系列四级异步电动机,防护等级IP54,绝缘等级F。电动机选型时应注意电动机接线盒方向应与总体布置相符。

2.3.2 主减速机的选型

根据电解槽布置形式选择主减速机类型,并由总功率、电动机额定转速,以及各级传动机械效率、传动比计算出主减速机输出转矩,由传动比i1和输出转矩合理选定主减速机型号,并根据电解槽总体布置设计绘制专用主减速机订货图。

2.3.3 各级联轴器的选型

联轴器是提升机各机构之间传递动力的关键件,根据联轴器连接部位选择不同类型的联轴器,除与电动机连接部位采用绝缘联轴器外,其余的可采用双排链联轴器或万向联轴器。

各级联轴器规格型号应根据各级所传递转矩T按标准手册的公称转矩[Tn]选定,选型时应确保所选联轴器的公称转矩[Tn]≥kT,系数k一般为1~1.5。而绝缘联轴器除满足转矩要求外还应达到用户所要求的绝缘值。

2.3.4 换向齿轮箱的设计

换向齿轮箱主要由壳体、伞齿轮、轴承、轴承套、端盖等组成,其功能主要是将主减速机传递的动力90°换向后传给传动轴。换向齿轮箱的传动方式采用的是正交弧齿锥齿轮传动,一般传动比i2=1,即主动轮和从动轮齿数相等,旋向相反。齿形为格里森等顶隙收缩齿。按式(4)可算得锥齿轮大端分度圆d:

式中:d为锥齿轮大端分度圆,mm;T1为输入转矩,N·m,根据总功率、转速和主减速机传动比,机械效率可算出输入轴转矩T1;K为使用系数,由于工作载荷无冲击,工况平稳,故K=1;i2为传动比,i2=1;σHlim为试验齿轮接触疲劳极限,可查相关手册。

当大端分度圆直径确定后,可选取锥齿轮最少齿数Z1,一般Z1=23,由m=d/z1即可求得大端端面模数m。

确定齿轮主要参数后应根据换向齿轮箱输入转矩按式(5)计算伞齿轮轴的轴径[1]。

式中:D0为伞齿轮轴的轴径,mm;τp为轴许用扭转应力,可查相关手册,MPa;T2为换向齿轮箱输入转矩,N·m。

2.3.5 螺旋起重器的设计

螺旋起重器的设计是提升机设计的关键,设计上主要包括蜗轮蜗杆传动设计,丝杆螺母传动设计和轴承的选型。

主要已知条件:根据提升重力F和提升速度V按式(2)确定的丝杆中径d2及传动比i3,齿数Z1、Z2。蜗轮材料一般为ZCuZn25Al6Fe3Mn3,蜗杆材料为40Cr,丝杆材料为40Cr或45钢。

1)蜗轮蜗杆传动设计。圆柱蜗杆传动的破坏形式,主要是蜗轮轮齿面产生胶合、点蚀和磨损,因此,通常圆柱蜗杆传动按齿面接触强度进行计算[1]:

式中:m为蜗轮端面模数;d1为蜗杆分度圆直径,mm;根据m2d1的值按可查相关手册查出对应的m和d1值。Z2为蜗轮齿数;σHP为齿面许用接触应力,N/mm2,σHP=σHbpZbZN;σHbp为循环次数N=107时材料的许用接触应力,N/mm2;Zb为滑动速度影响系数;ZN为寿命系数,Zb、ZN可查相关手册,由于提升机实际带负荷运行时间仅为20 h,其应力循环次数为NL=60n2t<105次,n2为蜗轮转速,所以其寿命系数ZN可按最大的1.5取值;k为载荷系数,由于提升机工作状态平稳,间歇工作,故可取k=1;T2为蜗轮轴转矩,N·m。

式中,T1为蜗杆轴转矩,可由蜗杆轴转速和功率算出,N·m。

由以上接触强度计算可得蜗杆传动的主要参数m,d1,再由齿数Z1、Z2即可算出蜗轮蜗杆的其他几何参数。由以上算出蜗杆分度圆,并根据结构要求设计出蜗杆轴后应按式(5)验算蜗杆轴轴端的强度。

2)丝杆螺母传动设计。在确定蜗轮齿形及各参数后应按丝杆螺母副耐磨性要求计算出蜗轮梯形螺纹高度[1]:

式中:ψ为螺母形式系数;d2为丝杆中径,根据式(2)确定。

算出梯形螺纹主要几何参数后,要按以下各式对梯形螺纹进行校核:

a.耐磨性验算:

式中:p1为工作压强,N/mm2;F为提升重力,N;h为基本牙型高度,mm;h=0.5P;P为螺纹螺距;N为起吊点数;n为旋合圈数,n=H/P;Pp为螺纹副许用比压,可查相关手册,N/mm2。

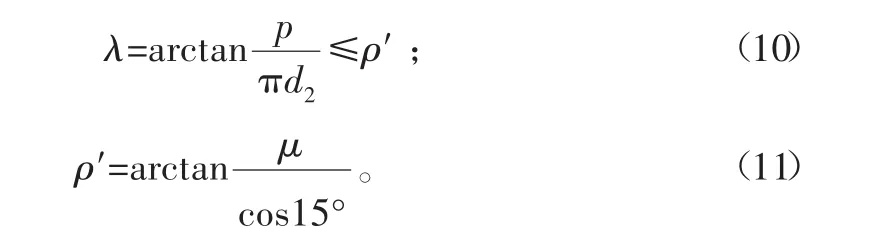

b.自锁性校核:

式中:λ为螺纹中径螺旋升角;ρ′为当量摩擦角;μ为摩擦因数,可查相关手册。

c.螺纹牙强度校核。由于螺母强度低于螺杆,所以只对螺母牙强度进行校核。

螺纹剪切强度τ校核:

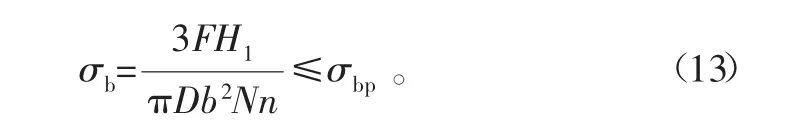

螺纹弯曲强度σb校核:

式中:F为提升重力,N;N为起吊点数;D为螺母螺纹大径,mm;H1为基本牙形高,H1=0.5P,mm;b为螺纹牙根宽,b=0.65P,mm;τp为许用剪切应力,可查相关手册,N/mm2;σbp为许用弯曲应力N/mm2,可查相关手册。

3)轴承的选型。螺旋起重器下部的轴承承载着螺旋起重器提升的全部负荷,所以轴承的选择至关重要。

为提高轴承承载能力,下部轴承应选用大锥角圆锥滚子轴承。由于蜗轮转速较低,所以应分别计算轴承基本额定动载荷C和额定静载荷C0,取其中较大值选取相应轴承。

a.轴承基本额定动载荷C[1]:

式中:fh为寿命因数;fm为力矩载荷因数;fd为冲击载荷因数;fn为速度因数;fT为温度因数;Cr为选定轴承额定动载荷;Pr为径向当量动载荷,其余各因数均可从手册上查到。

对圆锥滚子轴承,径向当量动载荷:

径向当量静载荷:式中:y、y0为计算系数,可从轴承手册上查到;Fr为径向载荷,可由蜗轮蜗杆传动计算出蜗轮所受径向载荷而求得,N;Fa为轴向载荷,N。

式中:S0为安全系数,一般为0.5~1.6;C0r为选定轴承额定静载荷。

4)丝杆危险截面校核。丝杆下端与吊头连接的孔中心截面是危险断面,需要按式(18)进行校核。

式中:σ为危险断面应力,N/mm2;F为提升重力,N;N为起吊点数;A为截面面积,mm2;[σ]为许用应力,N/mm2。

2.3.6 传动轴的设计

传动轴是传递动力的关键受力件,设计时主要是对传动轴上端头轴进行扭转强度计算和对空心钢管的弯曲刚度和扭转刚度进行校核。

1)端头轴强度计算可按上述式(5)进行计算。

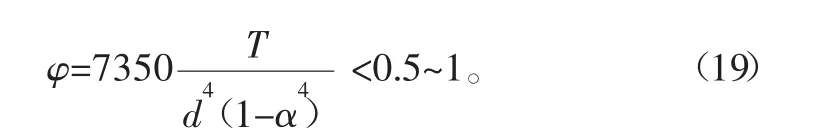

2)空心钢管扭转刚度按式(19)计算[1]:

式中:φ为扭转角,(°)/m;T为传递转矩,N·m;d为钢管内径,mm;α为钢管内径与外径比值系数。

3)空心钢管弯曲刚度按式(20)计算:

式中:f为挠度,m;q为单位长度重力,N/m;l为钢管长度,m;E为材料弹性模量,N/m2;I为钢管截面惯性矩,m4。

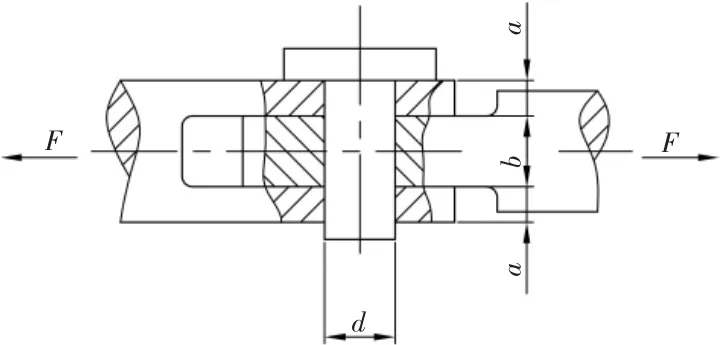

图4 销轴受力示意图

2.3.7 销轴的设计

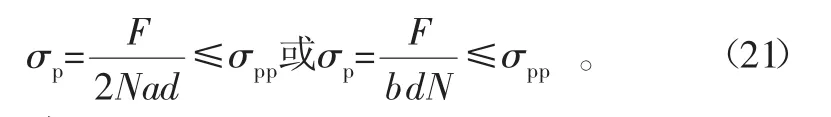

销轴是指连接螺旋起重器丝杆和夹板的连接销,其受力如图4所示,负荷大小为螺旋起重器的提升重力,销轴除满足结构需要外,其强度应满足式(20)~式(23)的要求[1]。

抗压强度:

抗剪强度:

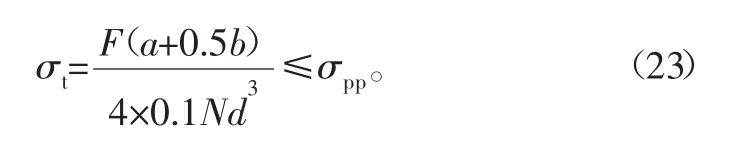

抗弯强度:

式中:F为提升重力,N;N为起吊点数;σp为销轴工作面挤压应力,N/mm2;σpp为许用挤压应力,一般取125~150 N/mm2;τ为剪切应力,N/mm2;τp为许用剪切应力,一般取90~120 N/mm2;σt为弯应力,N/mm2;a、b、c为连接头尺寸,mm;d为销轴外径,mm。

2.3.8 螺旋起重器机座的设计

螺旋起重器机座用于安装和支撑螺旋起重器,在承受螺旋起重器及其提升重力的同时还要承受框架的重力,所以设计时应保证机座有足够的强度和刚度,故在结构设计后,应建立三维模型,通过三维软件摸拟受力工况,进行应力分析,以确保机座满足使用要求。

2.3.9 主减速机机座的设计

主减速机机座用于安装和支撑电动机、主减速机、换向齿轮箱等,机座在结构设计时除要注意各安装基面几何位置关系外,机座的强度和刚度应得到充分的保证,以确保动力的正常传递。

2.3.10 计数器和脉冲发生器的选型

选择计数器应注意计数器的传动比应符合总体设计要求,同时弄清楚左右型号与数字增减的关系,以保证其数字增量与提升速度及方向相符。而脉冲发生器选型时注意其感应距离,电压,耐高温性能等应符合总体设计要求。

3 验证试验

提升机应装到专用试验台,模拟提升机在电解槽上实现工作状况进行空载和负载试验,并满足客户使用要求。

4 结语

提升机在设计过程中,各主要参数需要不断调整,前一设计过程确定的参数须后一设计过程的校核验证,直至产品的各项主要参数均能满足设计要求为止。作为现代预焙槽上关键设备,在保证安全可靠的情况下要经济合理地去优化设计,以取得较好的产品性价比,设计中既要把握全局又抓住重点,对重要受力件要进行仔细校核,必要时要建模,用分析软件进行受力分析,只有这样才能提高产品质量,降低成本,适应市场需要,本文所述的设计方法经长期实践验证,行之有效,在生产中起到较好的指导性作用。