卷烟企业风力送丝自适应控制系统的开发

2018-11-10黄晓华沈丁洋赵国平张弛任冠峰

黄晓华,沈丁洋,赵国平,张弛,任冠峰

1 红云红河烟草(集团)有限责任公司昆明卷烟厂,云南省昆明市五华区红锦路366号 650231;

2 山西乐普节能科技有限公司,太原市杏花岭区坡子街28号 030009

风力送丝系统是利用负压抽吸原理将烟丝从送丝站喂丝机输送至卷烟机集丝箱,系统由一台离心风机在总管产生负压,并把负压分配给连接于总管上的几条送丝支管,实现向卷烟机供丝。目前卷烟厂应用较多的是“总管补风风力”送丝系统和“机台自动定量补风”送丝系统[1],见图1。

图1 风力送丝系统结构示意图Fig.1 Structure of cut tobacco pneumatic conveying system

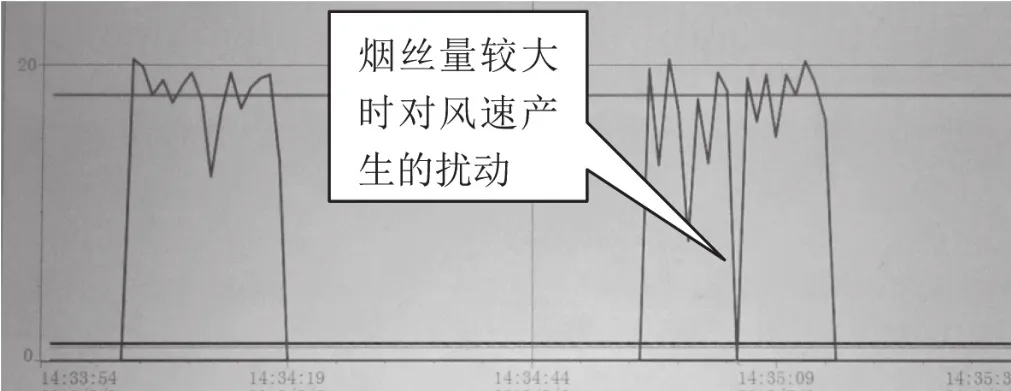

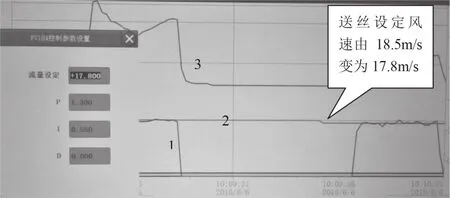

这一送丝系统存在如下问题:1)在生产实践中,为防止堵管,风力送丝系统通常采用大于实际需求的风速定频运行,既耗能,烟丝也容易造碎。2)卷烟机要料时间具有随机性和间歇性,使得主管与支管以及支管与支管之间负压互相干扰,以及补风阀和进料阀的关闭都会使局部风速快速变化(如图2所示),对烟丝造成冲击,增加造碎。烟丝是卷烟生产最重要的原料,减少烟丝消耗,可以给卷烟企业带来可观的经济效益。为了合理平稳控制送丝风速,本文研究构建了风力送丝自适应控制系统,以实现风速在每一个送丝周期内快速精准调节,达到送丝过程风速平稳控制、风力送丝柔和启停。

图2 送丝风速波动曲线Fig.2 Wind speed curve of cut tobacco pneumatic conveying system

1 风力送丝自适应控制系统

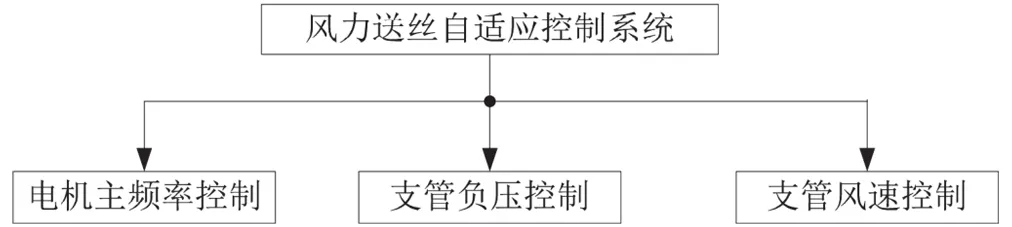

风力送丝自适应控制系统采用双闭环串级控制方法,风压和风速互为关联控制,对各个支管送丝实现按需平稳自适应控制。系统主要有三部分控制组成(图3),一是电机主频率控制,提供风力送丝系统正常运行所需的负压;二是支管负压控制,稳定各支管压力,减小支管间的相互干扰,为各支管风速精准控制创造负压条件;三是支管风速控制,实现各个支管送丝风速精准控制。风力送丝自适应控制系统整体结构如图4。

图3 系统结构图Fig.3 System structure

图4 风力送丝自适应控制系统结构图Fig.4 Structure of the adaptive control system of cut tobacco pneumatic conveying system

1.1 电机主频率自适应控制

控制系统由一台SPS智能节电装置驱动电机,由于需要控制的风速V不同、卷烟机的开机台数R以及各台卷烟机起始送丝时刻和送丝时间长短各异,与之关联的风压必然会产生波动。根据各支管所需风速、卷烟机的开机台数以及各台卷烟机集丝箱料满信号,建立电机频率动态特征函数。

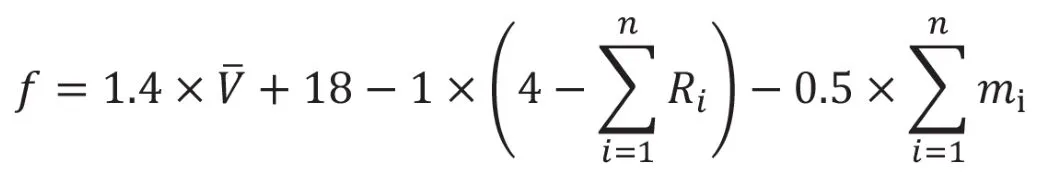

电机动态频率f与系统内卷烟机台数n、需要控制的风速V、卷烟机的开机台数R以及要料情况m有关,构建电机频率特征函数式为:

其中:

(1)为各条支管风速设定值Vi的平均值;

(2)Ri为卷烟机开机信号,开机时为1,停机时为0;

(3)mi为卷烟机进料集丝仓料满信号,料满时为1,料未满时为0;

(4)k1、k2、k3、k4为经验系数,根据系统现场情况设置。

按照动态特征函数曲线实时控制电机输出频率,使得系统总管风压能快速与所需的风速对应,并维持相对稳定,保证在要料时,每条送丝支管上的调节阀工作在特性最优的开度范围内,待料时每条支管的补风管调节阀也能工作在特性最优的开度范围内,从而实现最优的调节品质,并实现电机节能。

1.2 支管负压控制

卷烟机要料是间歇式工作制,通常一个工作周期在60秒之内,时间短、非连续。料源烟丝具有固态非均匀性,每次要料、间歇时刻以及所需时间是随机的。原风力送丝系统是要料时集丝箱上的气动切断阀快速全开,补风切断阀就快速全关;间歇时集丝箱上的气动切断阀快速全关,补风切断阀就快速全开;每条支管本身的风压会产生剧烈的波动,无法稳定风压,难以调节该支路的风速,同时对总管风压造成干扰,进而使其它支管的压力无法稳定,不能精确调节风速,导致各条支管相互干扰、相互影响。

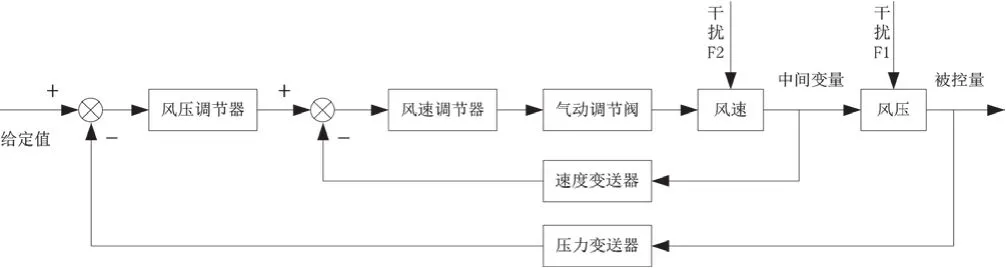

根据伯努利方程可得风速与风压的对应关系P=KV2[2],根据送丝管风速设定值SV,可得到每条支管回尘管上所需调节压力的设定值SP,即SP=K(SV)2,用该压力设定值SP作为PLC内置的一回路风压主调节器的给定,回尘管上压力变送器测出的压力测量值P作为该回路主调节器的反馈,风压主调节器的输出作为风速副调节器的给定,回尘管上的风速测量值PV作为副调节器的反馈,组成PID串级调节系统,当要料信号结束时,PLC立即对内置的串级调节系统进行PID运算,通过补风管上的调节阀快速调节风压维持其稳定,如图5。

图5 补风压力串级调节系统方框图Fig.5 Block diagram of the cascade control system of the supplementary wind pressure

1.3 支管风速控制

送丝管风速设定值SV作为风速主调节器的给定,风速测量值PV作为该主调节器的反馈,主调节器的输出作为风压副调节器的给定,回尘管上的风压测量值P作为副调节器的反馈,组成PID串级调节系统,当要料信号到来时,PLC立即对内置的串级调节系统进行PID运算,通过调节阀调节风速使其稳定,如图6。

图6 送丝风速串级调节系统方框图Fig.6 Block diagram of cascade control system of pneumatic conveying speed

1.4 增加提前控制,减小干扰

在每台卷烟机集丝箱上安装料位开关,检测烟丝料满和料空状态,输出开关量信号用来预判集丝箱上气动切断阀的开、关动作,提前对电机频率进行调节以及提前对补风管上的调节阀进行控制,减小对系统的冲击,实现要料、停料时平缓控制。通过PLC程序,集丝箱上的烟丝即将满时,降低电机频率;集丝箱上的烟丝放空后经过延时,在即将要料时升高电机频率、关闭补风调节阀,可以水平移动料位开关的安装位置来改变提前控制的时间。为了增加可靠性,料位开关信号与卷烟机自身的要料、待料信号组成“或”逻辑关系。

2 风力送丝自适应控制系统实施

2.1 风力送丝系统

选取J620风力送丝系统为实施对象,系统内共有17#、18#、19#和20#卷烟机,17#卷烟机由13#送丝站双管供烟丝,18#和19#卷烟机由17#送丝站双管供烟丝,20#卷烟机由19#送丝站单管供烟丝。风力送丝自适应控制系统由上位机、PLC控制器、智能电机控制器SPS、文丘里流量计、调节阀、雷达料位开关等构成。系统使用的电机频率特征函数为:

图7 控制界面设计图Fig.7 Control interface design

2.2 实施效果

2.2.1 风速快速调节

各卷烟机送丝管道布局不同,需要根据实际生产情况观察送丝管竖直段烟丝悬浮状态和水平段烟丝输送状态,风速设定以烟丝能悬浮并不堵管的速度为佳。用户根据现场送丝情况,可不断修改设置送丝风速,如图8,横坐标为时间,纵坐标为风速(下)和阀门开度(上),线1为送丝风速曲线,线2为用户设定送丝风速控制线,线3为调节阀开度控制曲线。自适应控制系统接收到用户设置风速命令后,结合卷烟机运行信号,计算电机合理运行主频率以及支管负压,调节补风阀和调节阀,实现送丝风速控制,整个系统运算过程在1s内即可完成。阀门调节耗时由阀门自身特性决定,本系统采用快速调节阀,可在2s内完成风速调节。若送丝风速调整时,系统不在送丝周期内,下次送丝风速直接按照用户设定值运行,若系统刚好在送丝周期内,系统可在2s内完成风速调整。

图8 自适应控制系统风速设置图Fig.8 Wind speed setting of the adaptive control system

2.2.2 风速平稳控制

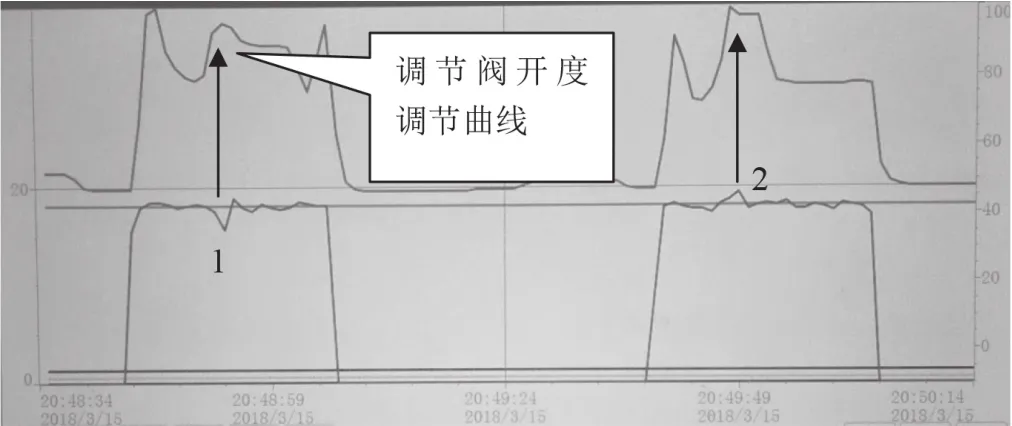

图9 原系统送丝风速曲线图Fig.9 Wind speed curve of the original system

测试时系统设置主风速为18 m/s。原系统接收到料位开关要料或停料信号时,瞬间关闭或开启补风阀,送丝风速瞬间增大或停止,见图9中风速曲线起始段和结束段,烟丝冲击力较大。自适应控制系统有效避免了风速垂直阶跃变化,柔和起停风速,并维持送丝过程风速平稳,如图10。自适应控制系统要料时,料位开关常开触点断开(料空)延时4秒(可设),逐步减小补风阀开度,增加调节阀开度,提升电机频率,平缓提升送丝风速;当集丝箱进料快满时(提前时间量由加装的料位开关水平位置控制,可设),逐步降低电机频率、增加补风阀开度和减小调节阀开度,实现停料平缓控制。自适应控制系统对烟丝量突变具有较好的控制能力,如图11,当烟丝量增大(点1)或烟丝量减少(点2)时,调节阀快速增大或减小开度,修正送丝风速。

图10 自适应控制系统送丝风速曲线Fig.10 Wind speed curve of the adaptive control system

图11 自适应控制系统实际风速运行曲线Fig.11 Actual wind speed curve of the adaptive control system

表1 送丝周期风速统计表Tab.1 Statistics of wind speed

对原系统和自适应控制系统运行抽取10个送丝周期进行风速稳定性比较,如表1。原系统风速均值为18.23m/s,标准差为2.46m/s, 自适应控制系统风速均值为18.22m/s,标准差为0.638m/s。虽然二者均值接近相同(极值影响),但是自适应控制系统风速均方差远小于原系统,表明风速波动范围远小于原系统,送丝风速稳定性更佳。此外,风速分布情况还可通过采用箱线图(图12)进行对比,直观反映两组风速数据分布信息。自适应控制系统箱体高度(IQRange为0.425 m/s)远小于原系统风速箱体高度(IQRange为3.575m/s),表明自适应控制系统波动区间远小于原系统风速波动区间。自适应控制系统中位数风速18.1m/s小于原系统中位数风速18.8m/s,原系统运行风速偏大(箱体中间线高度),自适应控制系统风速更接近用户设定值,控制精度更高。

图12 风速箱线图Fig.12 Box plot of wind speed

2.2.3 降低物耗

风力送丝系统中烟丝的造碎主要是由于烟丝和管道发生碰撞、摩擦以及烟丝之间相互碰撞等造成的。物体碰撞损坏情况是跟物体碰撞时物体具有的动能大小强相关,由动能公式可知,速度越大,物体碰撞造成的破坏越大。烟丝之间碰撞造成的造碎主要取决于烟丝各自速度以及二者之间的速度差。送丝风速波动越大,造成烟丝之间的速度差越大,动量差也就越大,作用力也就越大,造成能量差就越大,烟丝造碎也就越高。 反之而言,送丝风速越稳定,烟丝之间因碰撞导致的造碎就会越小。此外,风力送丝过程中,风速越大,烟丝水分散失就越厉害,抛开对烟丝品质的影响,烟丝水分越低,烟丝就越干,烟丝更容易造碎。因此,在自适应控制系统送丝风速和风速波动均小于原系统的情况下,烟丝造碎要优于原系统。

选定设备为17#送丝站,18#、19#卷烟机组,17#送丝站仅对18#、19#卷烟机组供烟丝。每次测试前后两种系统各供烟丝5箱(约1050kg),前后测试的10箱烟丝为同一批次烟丝,18#、19#卷烟机组设置参数一致,测试前后为同一组操作人员。统计每次测试生产的合格烟支量和不合格烟支量,未卷接成支的烟丝按单支重量折算到不合格烟支量中。

表2 风力送丝自适应控制系统降低物耗效果Tab.2 Effects of adaptive control system in decreasing material consumption

通过双样本等方差t检验,原系统单箱耗丝量与自适应控制系统单箱耗丝量相比,平均可以节约1.14%的烟丝,t(4)=2.60,P=0.03,单尾。对于不同的风力送丝系统,由于送丝风速、管道布局及长短等因素存在差异,送丝改善效果并不一样。通过物耗测试,验证了自适应控制系统对降低烟丝造碎具有明显的正向改善作用。

3 结论

构建了风力送丝自适应控制系统,可依据设定的风速、卷烟机开机台数以及各台卷烟机集丝箱料满信号,快速控制电机输出频率、调节阀和补风阀开度,调节并稳定每一个送丝周期的送丝风速,减小对烟丝的冲击,实现系统要料停料平缓控制。该系统既实现了电机调频节能,又提高了风力送丝控制的精准性和稳定性,减少了对烟丝的冲击,降低了单箱耗丝量。