光伏直流升压汇集系统的模型降阶启动控制策略

2018-11-09田艳军魏石磊王毅王慧陈波张国豪

田艳军,魏石磊,王毅,王慧,陈波,张国豪,2

(1.新能源电力系统国家重点实验室(华北电力大学),河北省保定市 071003;2. 国网鞍山供电公司,辽宁省鞍山市 114000)

0 引 言

随着环境的恶化及化石能源的枯竭,太阳能发电以其清洁、无污染、取之不尽的特点得到了迅猛发展。换流器在大规模光伏发电并网系统中发挥了重要作用。模块化多电平换流器(modular multilevel converter, MMC)可靠性高、扩展能力强、开关损耗小、输出电压波形好,因而成为高压大容量柔性直流输电系统中换流器的首选[1-2]。

系统的平稳启动是光伏直流升压汇集系统能否正常运行的前提和基础。这就需要合适的启动策略将DC/DC变流器输出侧电容及MMC的子模块电容进行预充电,并对变流器进行有序解锁,从而减少系统启动过程对自身及电网造成的电气冲击。DC/DC变流器可以通过串电阻启动也可通过辅助电路启动,但前者会增加启动损耗也降低了可靠性,后者使得电路控制更加复杂[3-4]。文献[5]提出了逐步增加输入侧占空比的预充电方法,使DC/DC变流器输出侧电容平滑上升到额定值,且不需要增加外部电路。MMC的启动可以分为自励和他励2种方式。采用他励方式,需要额外的辅助电源,增加了充电成本[6]。一般采用自励的充电方式[7-14],即交流线路通过限流电阻为MMC子模块电容进行充电,充电过程划分为不控充电和可控充电2个阶段。文献[7-8]分析了单端及双端有源MMC的拓扑结构和充电特点,可控充电阶段采用将单个子模块电容逐一充电至额定值的方式,虽然能满足预充电要求但是充电耗时较长。文献[9-11]中多端系统预充电的可控充电阶段采用了双闭环控制策略,其中外环参考电压加入了斜率控制,使电容电压从第一阶段的终值按照设定斜率逐步稳定地上升到额定值。文献[12]在此基础上考虑了冗余模块,提出了电容协同预充电控制策略。文献[13]针对基于MMC的并联式多端柔性直流系统,提出了预充电方式识别及切换的系统协调控制策略。现有文献大多采用DC/DC单独预充电或者是MMC单独预充电,而光伏汇集系统为了节约成本,不采用直流断路器,交流线路对2种换流器同时预充电。文献[14]按MMC两阶段双闭环充电方式为MMC及DC/DC级联的光伏直流汇集系统进行充电,但是并没有针对该系统独有的充电特性进行分析。

本文首先对光伏直流升压汇集系统进行简介,分析该系统的预充电拓扑结构。选取交流侧线电压为DC/DC输出侧电容及MMC子模块电容进行两阶段预充电方案,并在可控阶段对电压外环采用比例(P)控制,消除稳态误差的基础上,降低系统等效模型的阶数,提高系统的稳定性,并改善动态性能。最后,通过仿真验证所提控制策略的可行性。

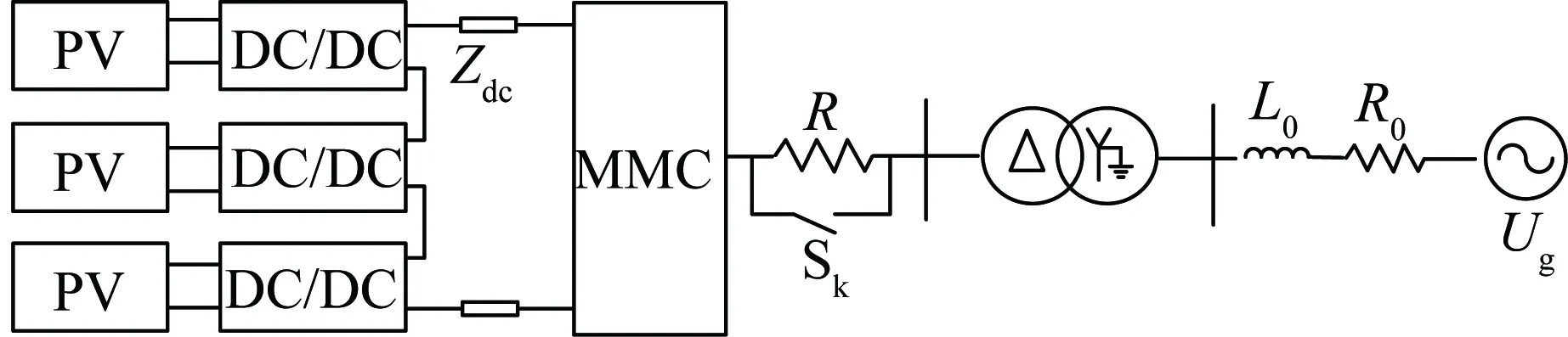

1 光伏直流升压汇集接入系统介绍

光伏直流升压汇集系统主要由光伏发电单元、DC/DC升压模块、MMC变流器、变压器、电网组成。图1为简化后的系统结构图。图中PV为光伏发电单元,Zdc为直流母线线路阻抗,R为交流侧接入的限流电阻,其用于预充电中限制过冲电流,Sk为控制R接入或断开的交流断路器,L0、R0分别为交流侧等效电阻和电感,Ug表示电网电压。

图1 系统结构简化框图Fig.1 Block diagram of system structure

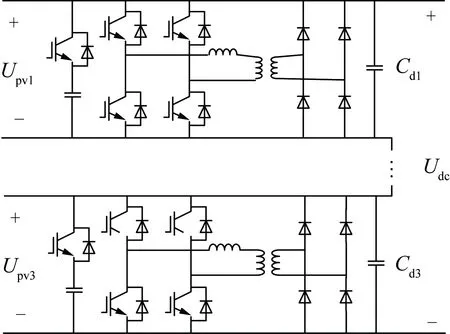

系统中包含3个光伏发电单元及3个相应的DC/DC升压模块。DC/DC升压模块用来升高光伏输出电压,采用光伏最大功率跟踪控制,其拓扑结构如图2所示。图2中Upv为光伏阵列输出电压,Udc为直流母线电压,Cdi(i=1,2,3)为DC/DC升压模块的输出侧电容。

图2 DC/DC升压模块拓扑结构Fig.2 DC/DC boost module topology

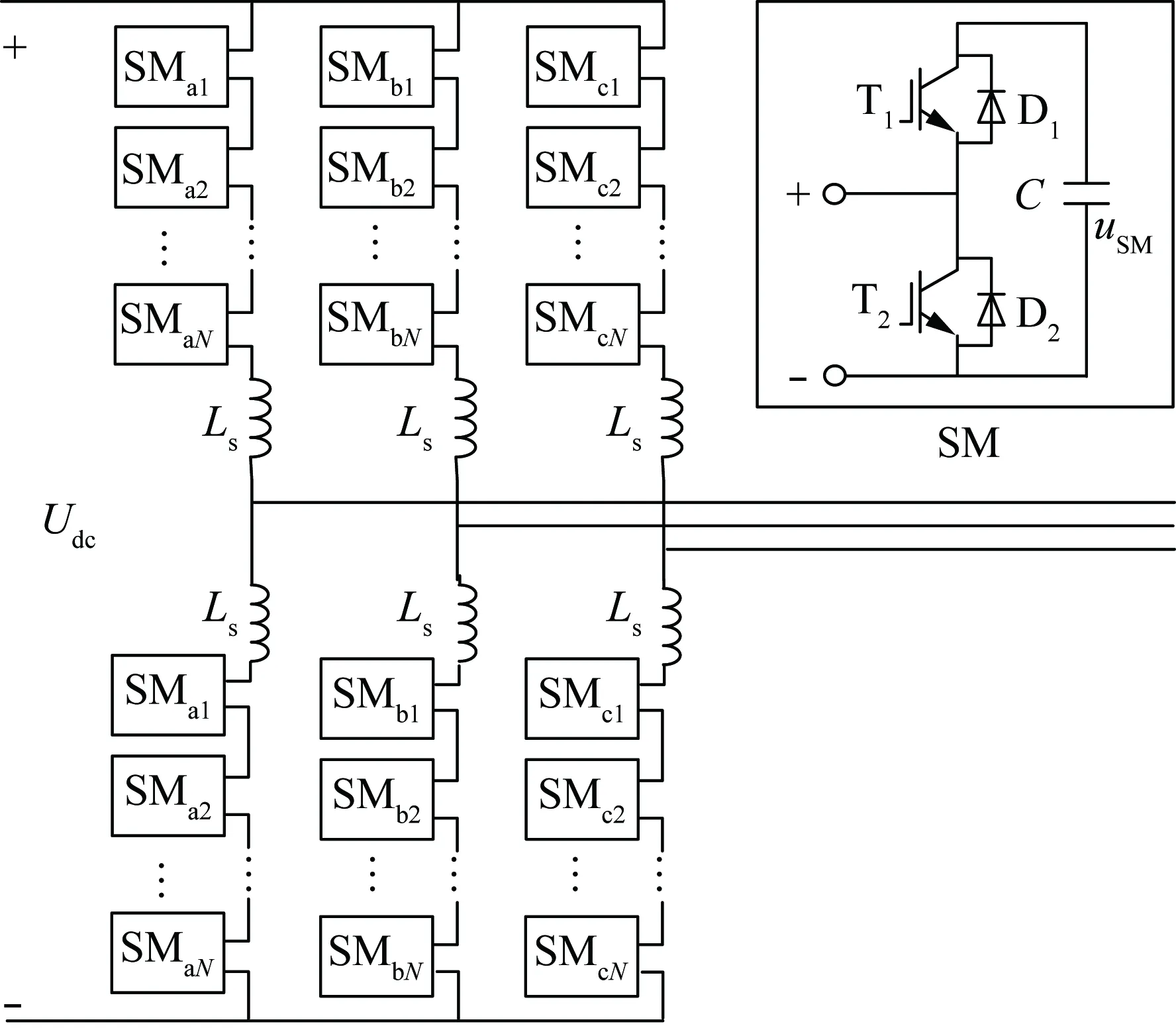

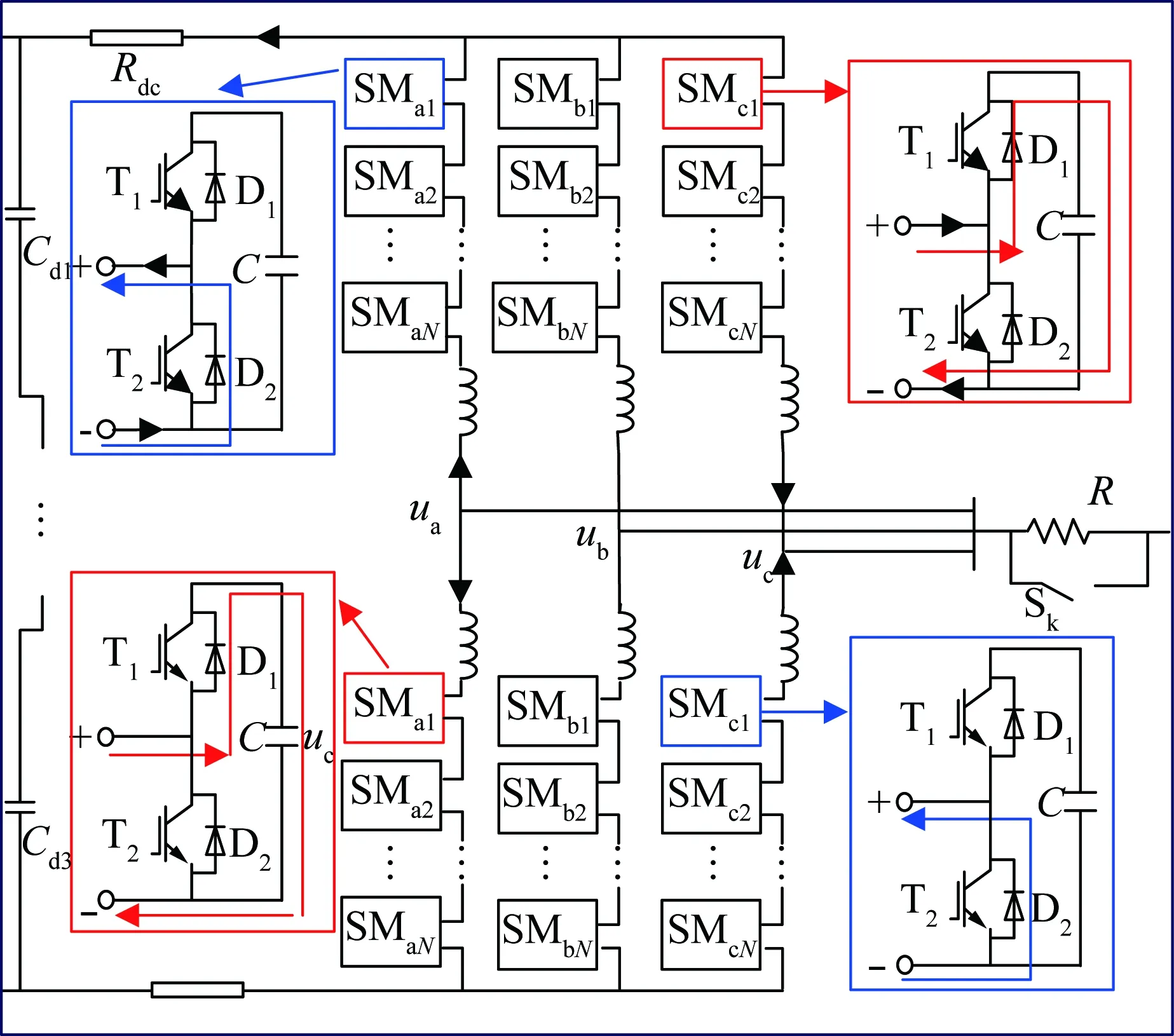

MMC变流器的拓扑结构如图3所示。MMC有6个桥臂,Ls是桥臂等效电感,SM是MMC的子模块,每个桥臂的子模块数为n。每个子模块均由2个功率开关管T1、T2,2个二极管D1、D2及1个电容器C组成,其中电容器电压用uc表示。MMC变流器采用定直流电压的双闭环控制,对子模块采用载波移相控制,并配合均压及环流抑制策略。

图3 MMC模块拓扑结构Fig.3 MMC module topology

2 系统预充电方案

光伏直流升压汇集系统的DC/DC升压模块输出侧电容及MMC子模块电容均需充电,为了充电方便且节约成本预充电采用自励的方式,有以下2类预充电方案[14-15]:

(1)直流母线安装直流断路器,初始直流母线处于断开状态,分别对DC/DC升压模块及MMC进行预充电,充电完成后再接通直流线路;

(2)采用一定控制策略使交流线路为MMC充电,同时经直流母线为DC/DC升压模块进行充电。

对于方案(1),其流程如图4所示,首先断开直流线路,光伏侧通过控制DC/DC变流器,逐渐将输出侧电容电压提高至额定值,限流电阻用来限制充电电流的大小[3]。同时MMC由交流线路经限流电阻进行充电,按两阶段充电的方式将子模块电容快速平稳地充电到额定值。两端充电均完成后,直流母线两端的电压值相等,此时接通直流线路不会造成电气冲击。但是此方案除DC/DC升压模块及MMC模块各自启动所需设备外,还需要加装直流断路器来控制直流线路的通断,增加了额外的成本。

图4 两端分别启动的启动流程图Fig.4 Flow chart of starting separately at both ends

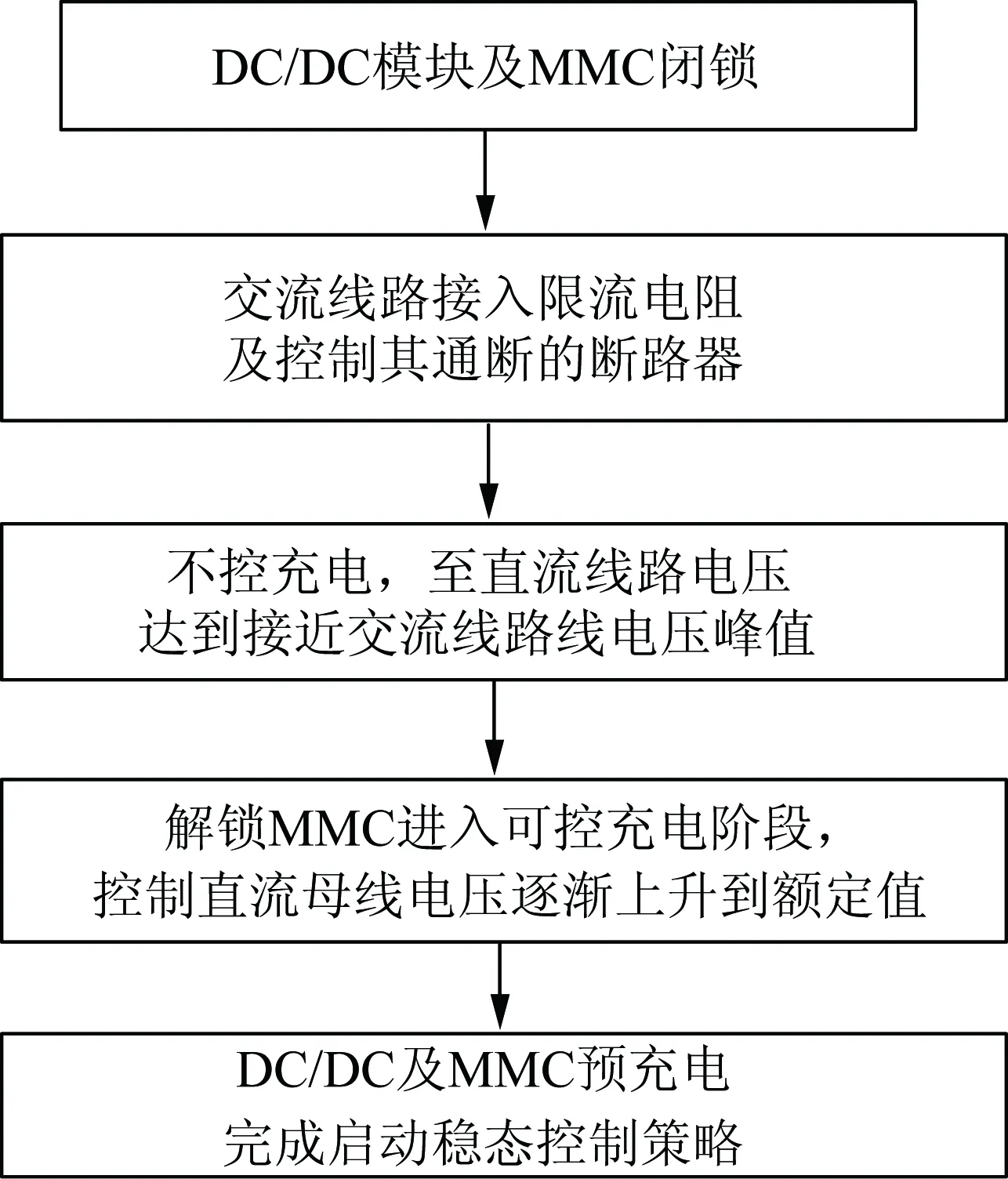

方案(2)是从交流侧向直流侧进行充电,其启动流程如图5所示。预充电期间直流线路始终保持连接状态,不控充电阶段DC/DC升压模块及MMC闭锁,交流线路通过限流电阻为DC/DC升压模块输出侧电容及MMC子模块电容充电。直流母线电压接近交流线路线电压峰值时,解锁MMC,进入可控充电阶段,即MMC采用带斜率控制的定电压控制策略,使直流母线电压逐渐上升到额定值。本方案中无需加装直流断路器,节约了成本,且交流线路电压等级更高,充电更为迅速稳定,所以本系统基于方案(2)进行预充电。

图5 交流侧预充电流程图Fig.5 Flow chart of AC side pre-charging

3 系统软启动过程分析

采用交流侧线电压对MMC及DC/DC模块进行预充电的拓扑结构与仅为MMC预充电的拓扑较为相近,仅增加了直流侧大电容及直流线路阻抗。因此预充电过程也可分为不控充电阶段与可控充电阶段,该过程中DC/DC升压模块始终处于闭锁状态。

3.1 不控充电阶段

不控充电阶段,充电过程示意图如图6所示。MMC子模块的开关信号闭锁,交流系统通过线电压充电的方式经SM的反并联二极管对子模块电容进行充电,同时经直流线路为DC/DC模块输出侧电容充电。以线电压uac向SM电容及DC/DC模块电容充电为例进行分析。ui(i=a,b,c)表示交流侧相电压,根据图6,可以看出相电压ua大于uc,电流流向如图中箭头所示,a相上桥臂及c相下桥臂所有SM的D2导通,为电流提供通路,电容不充电,a相下桥臂及c相上桥臂所有SM的D1导通,为电容进行充电,同时线电压uac通过a相上桥臂及c相下桥臂通路为直流侧电容进行充电。为避免不控充电阶段电流过大对功率器件造成损坏,需要在交流线路中接入限流电阻来抑制电流及电压过冲。

图6 不控充电阶段示意图Fig.6 Diagram of uncontrolled charging stage

不控充电阶段电路系统可以近似等效为零状态响应的一阶RC电路[9],单桥臂SM电容电压总值可以表示为

(1)

式中:upm代表交流侧相电压幅值;τ为时间常数。充电过程中,限流电阻在一阶RC电路中等效为2R,MMC的6个桥臂进行轮换充电,每个周期内单个桥臂的充电时间均占1/3,因此从直流侧看进去相当于6个桥臂为并联关系,而直流侧电容与MMC桥臂也为并联关系,所以充电等效电容Cq及时间常数τ可以表示为:

Cq=6C/N+Cd/3

(2)

τ=2RCq

(3)

不控充电阶段直流母线电压最高达到交流线电压峰值,文献[9]对此进行了详细的介绍说明,本文在此不再赘述。

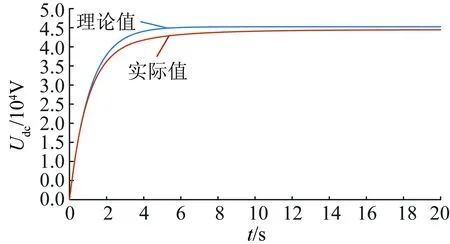

图7为直流母线电压不控充电时的实际值与一阶RC电路理论值的对比情况。根据图7可以看出,不控充电阶段,直流母线电压的实际值在电压较低时与理论值基本一致,在电压较高时充电速度及最终值要低于理论值。对于MMC的子模块电容,每个周期内虽然单桥臂有1/3的时间在充电,但是有2/3的时间通过IGBT缓慢放电。当电容电压较小时,充电速度远大于放电速度,放电基本可以忽略,当电容电压接近最大值时充电速度与放电速度的差值越来越小。

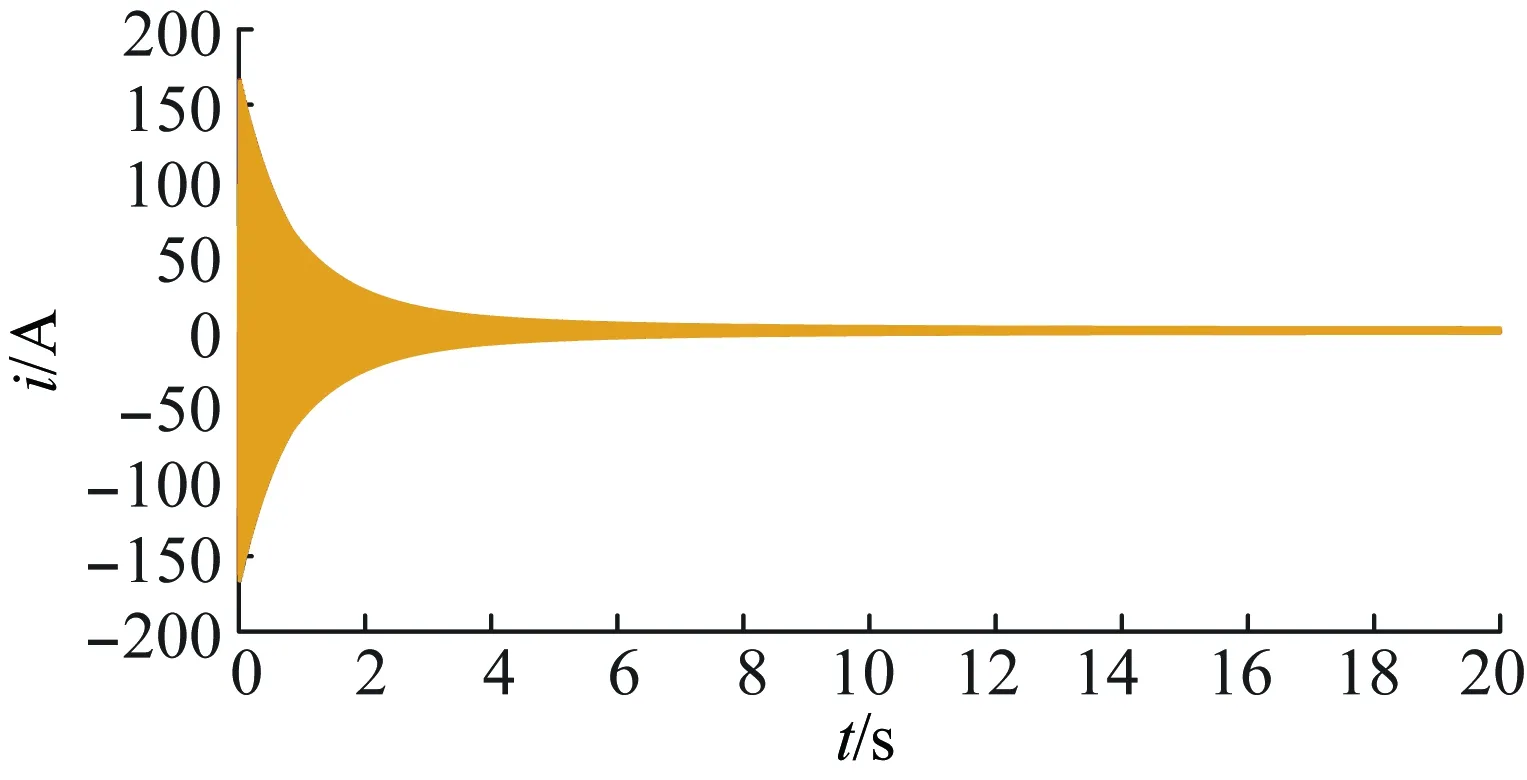

图8为不控充电阶段交流电流波形图。根据图8可以看出,充电电流逐渐减小,且减小的速度越来越缓慢,小到一定程度后,很难继续减小,8~20 s维持在 2 A左右,这样限流电阻上就存在几百V的压降,电容电压无法达到线电压峰值。所以,不控充电阶段很难充电至线电压峰值,且越接近该值充电速度越慢。

图7 直流母线电压实际值与理论值波形图Fig.7 Waveform of practical and theoretical value of DC bus voltage

图8 交流母线电流波形图Fig.8 Waveform of AC bus current

RC一阶电路的充电模型能较好地反应不控充电阶段的充电趋势,但最大值附近比实际值偏高。可以考虑充电至接近线电压峰值时(90%以上),即可进入可控充电阶段,可达到一定的充电效果且节省大量的充电时间。

3.2 可控充电阶段

文献[10-11]详细研究了MMC的预充电过程,考虑了电压调制比,得到了不控充电阶段子模块电容能充电到额定值69%~82%的结论。不控充电结束后,直流母线电压仍低于额定电压,需要采用一定的控制策略将所有子模块电容及DC/DC模块电容冲电到额定值,此过程称为可控充电阶段。

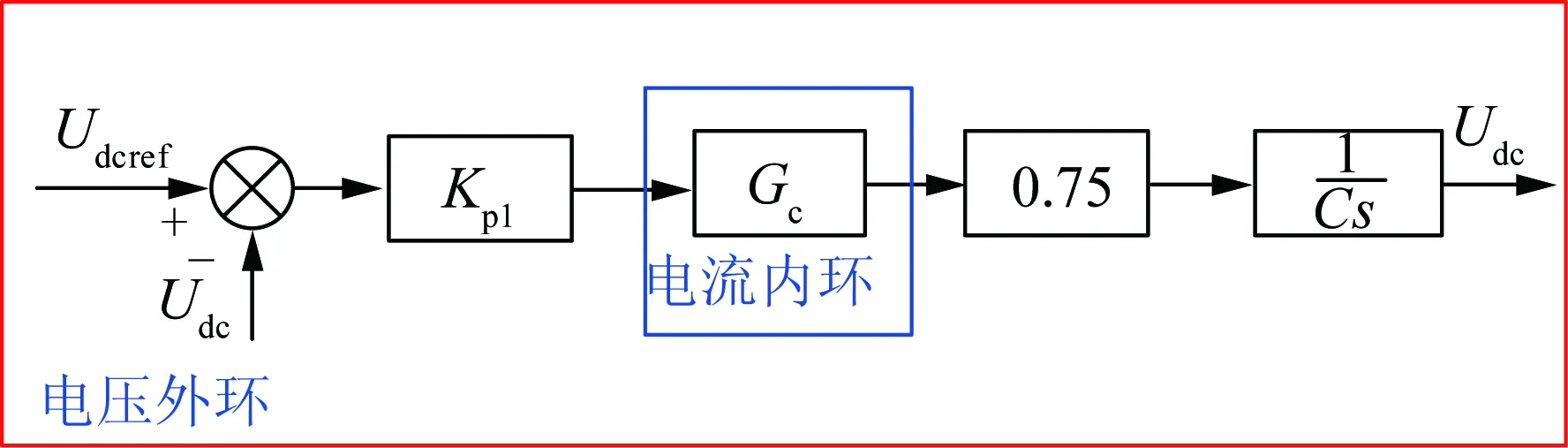

可控充电阶段,针对单端及多端MMC的预充电多采用双闭环充电策略来提升电压,使MMC各模块间电容能量能够保持相对均匀稳步上升,系统解耦后的d轴简要控制框图[16]如图9所示。

图9 MMC系统预充电控制框图Fig.9 Diagram of pre-charge control for MMC system

其中Udcref及Udc分别表示直流母线电压参考值及实际值,Udc0为电压参考值的初始值,ramp为斜坡控制器,Gc表示电流内环的传递函数,系统中内外环的控制器均为PI控制器,且外环电压参考值从Udc0开始按设定斜率逐渐增大到直流电压额定值。

根据图9,可以得到系统电压外环的开环传递函数G1:

(4)

(5)

式中:Kp1和Ki1分别表示电压外环PI控制器的比例系数和积分系数;Kp和Ki分别表示电流内环PI控制器的比例系数和积分系数。G1可以按照II型系统进行设计,Gc为简化后电流内环的闭环传递函数。

本文系统的可控充电阶段也采用双闭环控制策略,预充电阶段直流母线侧为大电容,所以电压外环可以采用比例控制代替比例积分(PI)控制,降低系统模型阶次,提高系统的稳定性,其控制框图如图10所示,其中Kp1为外环比例控制器参数。

图10 直流升压系统预充电控制框图Fig.10 Block diagram of pre-charge control for DC boost system

根据图10可以得到系统电压外环的传递函数为G2,其控制参数可以按照典型的I型系统进行设计。

(6)

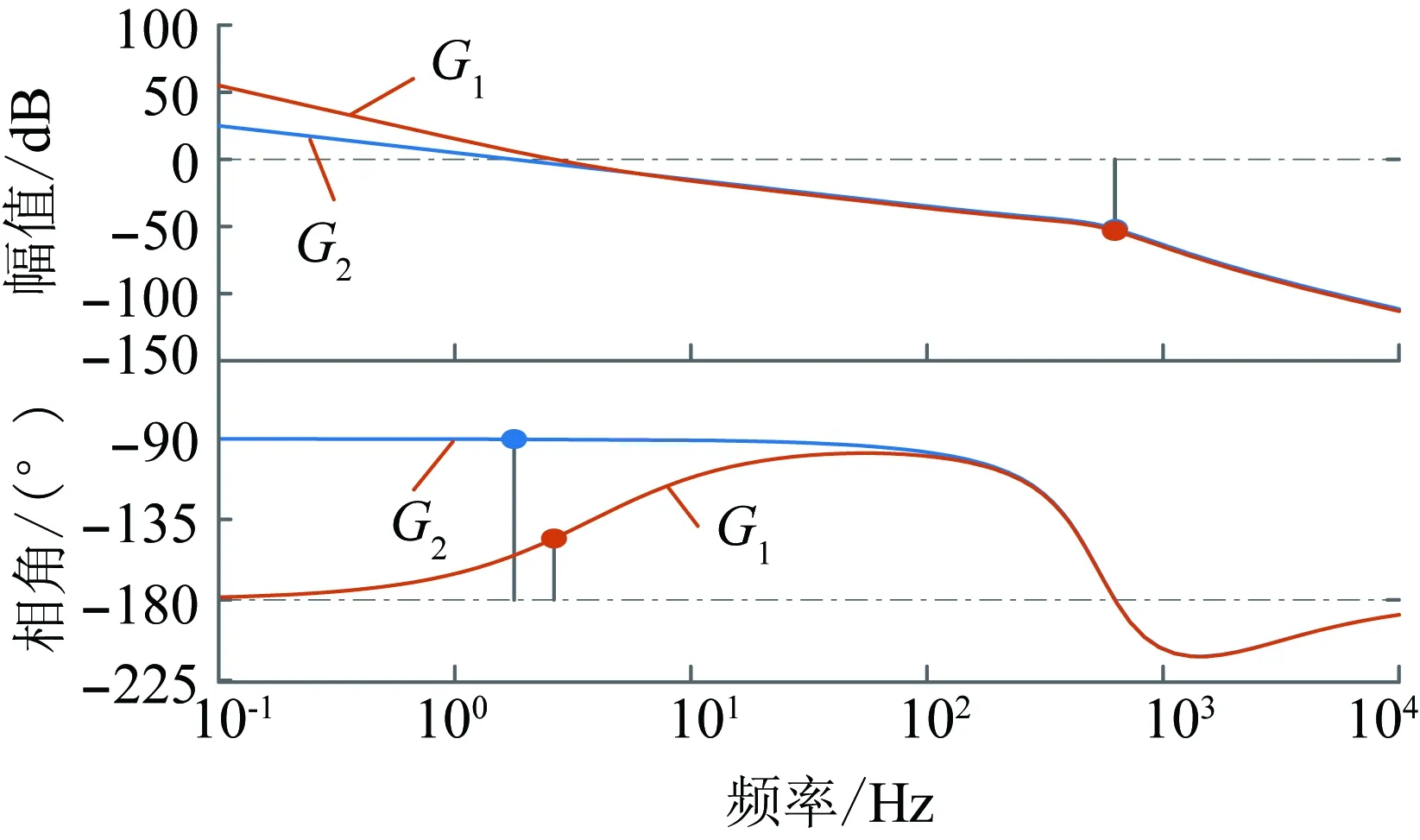

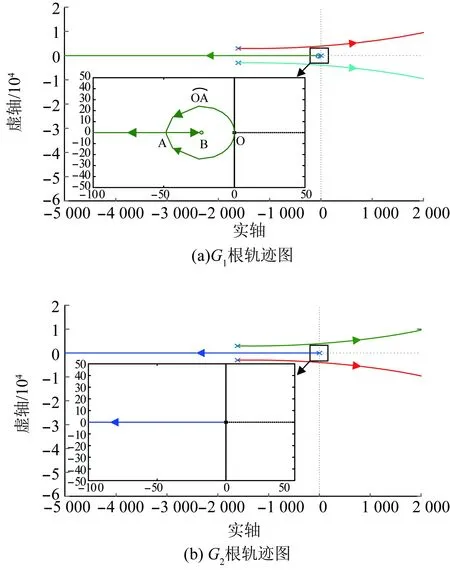

对比G1与G2可以看出本文所提控制策略使系统阶次更低,更便于控制参数的选取及系统的稳定[17],且无需斜坡控制,省去了斜坡参数[18]的设计。G1与G2的对比Bode图及根轨迹图如图11、12所示。

根据图11幅频特性曲线,可以看出G1的低频段增益高于G2的低频段增益,表示采用比例积分控制的系统响应速度更快。根据图11相频特性曲线,G2的相角裕度要大于G1的相角裕度,表示采用比例控制的系统稳定性更好。G1的相频曲线在低频段时相角在-180°到-90°内变化,G2的相频曲线在低频段基本保持在-90°,在参数设计时要求系统具有一定的相位裕度,所以G2的参数比G1的参数更容易设计。图12中放大了根轨迹有明显区别的部分,该部分G2的根轨迹在实轴上,而G1的根轨迹OA段含有虚轴分量,且靠近虚轴的OB实轴段无根轨迹,所以G2的稳定性要优于G1的稳定性。综合来看,可控充电阶段采用比例控制的系统响应速度略慢,但是稳定性良好,控制器参数更容易设计,且无需斜率控制器。

图11 G1与G2的Bode图对比Fig.11 Comparison of Bode between G1 and G2

图12 G1与G2的根轨迹图对比Fig.12 Comparison of Nyquist between G1 and G2

可控充电阶段,直流侧尚未启动,相当于仅为电容元件充电,在外环比例调节器控制下,当直流母线电压低于额定电压时,参考电压与实际电压差值为正,电容充电,当直流母线高于额定电压时,参考电压与实际电压差值为负,电容放电。选取合适的控制参数并配合一定的限幅,可以保证DC/DC模块输出侧电容电压逐步上升,最终维持在额定电压附近。同时MMC子模块电容电压随直流侧电压的上升而上升,最终达到额定值附近。

初始状态下闭锁DC/DC模块及MMC,接入限流电阻,进入不控整流阶段,当检测到电压大于额定值的90%后,进入可控充电阶段,采用本文所提电压外环比例控制的双闭环控制策略,当直流母线电压达到额定值后,断开限流电阻,MMC切换到正常运行控制模式同时解锁DC/DC升压模块,系统软启动完成,进入正常平稳运行状态。

4 算例仿真

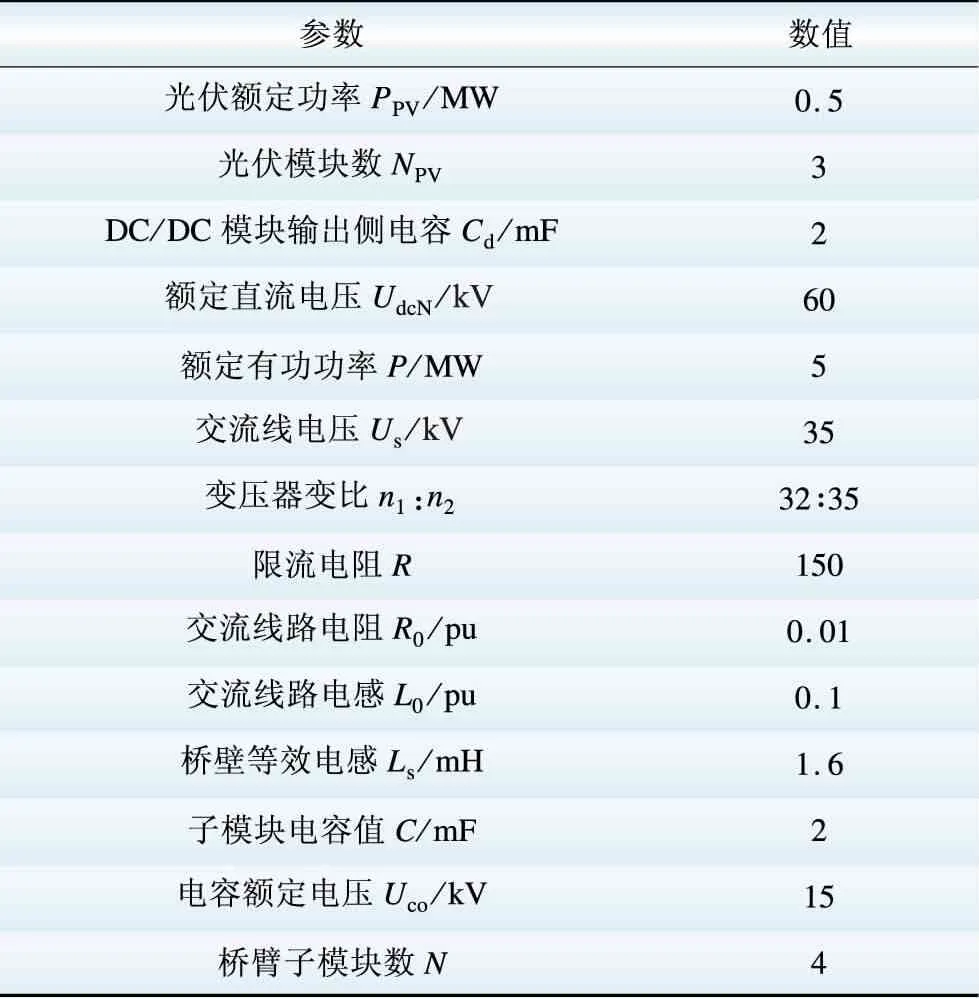

在MATLAB/Simulink中搭建了光伏直流升压汇集系统的启动仿真模型,其主要参数见表1。为了验证可控充电阶段电压外环采用比例控制可以实现电压平稳上升且稳定性更好,分别在采用外环电压斜率控制及不采用斜率控制下进行仿真,对比分析了比例积分控制及比例控制2种控制方式下的系统启动过程。

表1 仿真模型主要参数Table 1 Main parameters of simulation model

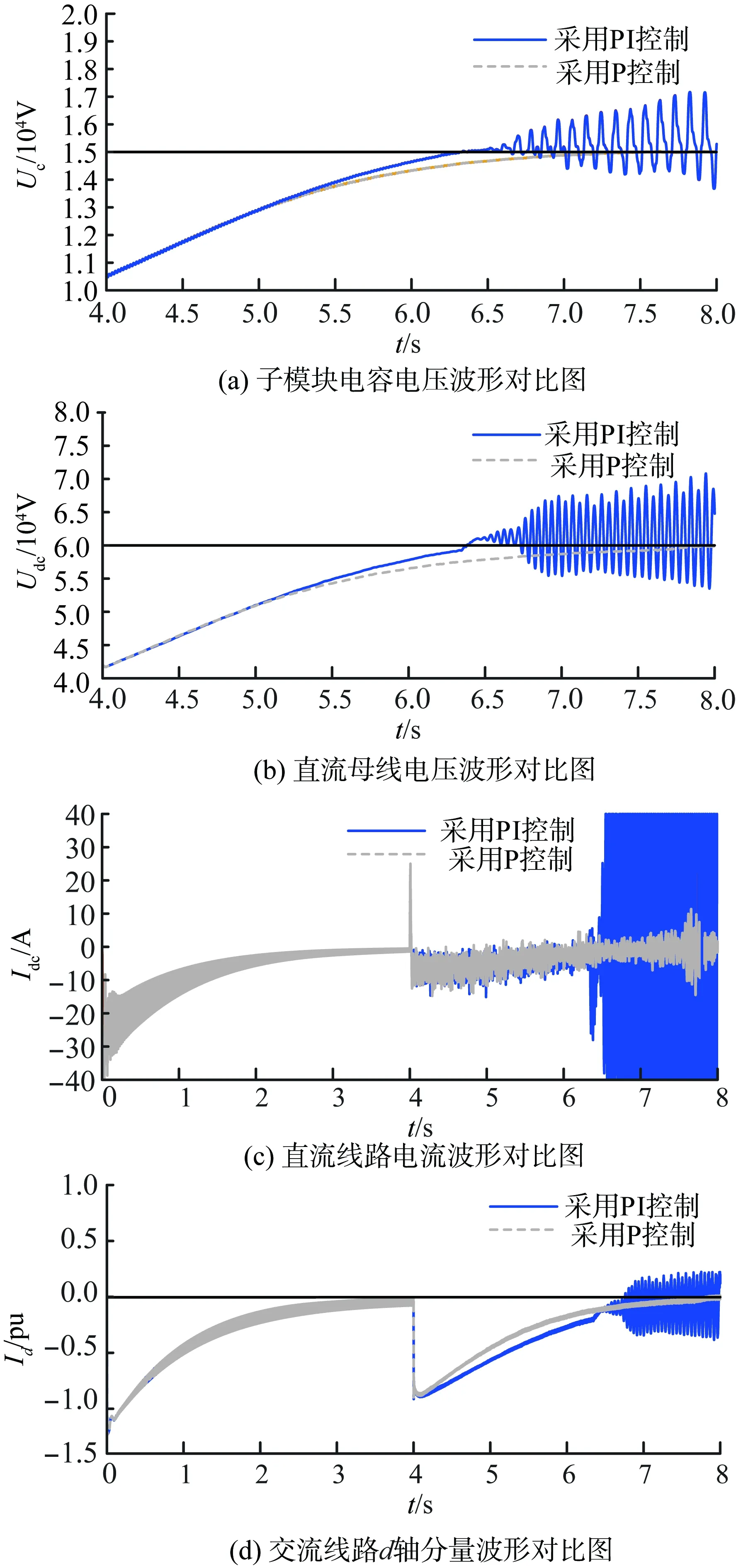

在电压外环使用斜率控制器的条件下,对采用PI控制与P控制下的系统进行软启动仿真对比分析。图13(a)为2种控制方式下子模块电容电压波形对比图;图13(b)为2种控制方式下直流母线电压的波形对比图;图13(c)为直流线路电流波形对比图;图13(d)为交流线路d轴分量波形对比图。

根据图13(a)、(b)可以看出,电压外环采用PI控制时,可控充电阶段子模块电容电压及线路电压能够按设定斜率上升,但额定值附近会产生一个超调。采用比例控制时,可控充电阶段子模块电容电压及线路电压虽然不能准确跟踪设定值,但是也能按照一定斜率上升。采用比例控制的系统,电容电压上升斜率相对较慢,但是其达到额定值附近几乎没有超调,所以其稳定性更好且稳定在额定值所用时间更短。

图13 斜率控制下系统仿真对比图Fig.13 Comparison diagram of system simulation under slope control

规定电流方向从直流侧流向交流侧为正,从交流侧流向直流侧为负。结合图13(c)、(d),0~4 s为不控充电阶段,随电压升高电流逐渐减小。4 s进入可控充电阶段,电容电压按斜率上升。6.5 s左右,电压稳定在额定值,且采用比例控制的系统更早达到稳定值。此时采用比例控制的系统相对比例积分控制的系统交直流线路电流的超调量也更小。7 s时解锁DC/DC模块,光伏接入系统同时切除限流电阻,系统进入稳态运行状态。此时,根据图13(d)可以看出电流由0变为0.3 pu。根据表1,每个光伏的额定功率为系统额定功率的0.1倍,3个光伏都实现了最大功率跟踪,总功率为系统额定值的0.3倍,即电流标幺值为0.3 pu。

在电压外环不加斜率控制器的条件下,对采用PI控制与P控制下的系统进行软启动仿真对比分析。图14(a)为2种控制方式下子模块电容电压波形对比图;图14(b)为2种控制方式下直流母线电压的波形对比图;图14(c)为直流线路电流波形对比图;图14(d)为交流线路d轴分量波形对比图。

由图14(a)、(b)可以看出,电压外环采用比例积分控制的系统,电容电压达到额定值附近后会有较大的波动,电压趋于发散,系统失稳。而采用比例控制的系统,可控充电阶段子模块电容电压及线路电压能够平滑稳定地上升至额定值,顺利实现软启动。结合图14(c)、(d),限流电阻的存在限制了冲击电流在额定值的1.2倍之内,随电容电压的升高,充电电流逐渐接近于0。可控充电阶段,虽然采用比例控制的系统充电电流较小,电容电压上升的速度较慢,但是电容及电流的变化非常平缓,系统稳定性良好,优于比例积分控制。

图14 不加斜率控制下系统仿真图Fig.14 System simulation diagram without slope control

在含斜率控制器的情况下,采用比例控制的系统相对来说能更快完成预充电且超调量更小。在不加斜率控制器的情况下,采用PI控制的系统容易失稳,而采用P控制的系统能够平稳地实现软启动。综合来看,采用比例控制的系统稳定性更好,性能更加优良,且无需斜率控制即可实现系统的平稳启动。

5 结 论

本文根据光伏直流升压汇集系统的拓扑结构,以快速平稳充电且减小成本为原则,选取了交流侧通过限流电阻为整个系统充电的方案。建立了不控充电阶段近似的RC一阶电路充电模型,为了实现系统的快速充电,冲电至线电压峰值的90%以上即可进入可控阶段。针对该系统预充电独有的特点,提出可控充电阶段采用比例控制的方法,降低了控制系统的阶次,有利于控制参数的计算及系统的稳定。