电动汽车分级预充电回路及预充电阻选型匹配方法研究

2021-03-05娄丙民李可敬王维振

娄丙民, 李可敬, 尹 良, 王维振

(潍柴新能源研究院整车整机平台部, 山东 潍坊 261061)

随着国家政策的积极引导及能源消耗和环境污染等方面的问题,使得高效节能的新能源汽车成为汽车领域的发展趋势。目前新能源汽车在人们的日常生活中已经非常普遍,了解新能源汽车预充电过程对动力系统部件的选型及整车安全可靠性研究有至关重要的影响。

根据电动汽车和人体安全标准,电动汽车的高压安全中有一条要求如下:对于高于60V的高压系统的上电过程至少需要100ms,在系统上高压过程中应该设置预充电回路来避免高压大电流的冲击,从而保护高压接触器及电机控制器等高压部件,提高系统安全。因此,预充电回路设计及预充上电流程的管理是新能源汽车中必不可少的重要环节。

1 传统预充电路

如图1所示,电机控制器作为新能源汽车主要部件,将动力电池高压直流电转化为驱动电机所用的三相交流电,内部有较大的电容C。在停车状态启动时,电容C上基本没有残存电压,若高压直流电输入到电机控制器电路中,当无预充电回路时,主正接触器K+、主负接触器K-直接与C接通,此时动力电池VB有360V以上直流高压,而电机控制器内部电容C没有电量,通电瞬间电容两端电压为0V。由于整个回路没有负载,所施加的电压全部加在高压线和接触器触点上,导线及接触器触点电阻一般远小于20mΩ。按照欧姆定律,若回路电阻以20mΩ计算,VB和VC之间的电压差以300V 计算,整个回路瞬时电流可达到I=300V/0.02Ω=15000A。主正接触器K+及主负接触器K-瞬时会被烧结。

图1 传统单级预充电路

按照正常电路设计原理,针对有电容器负载部件回路,需要增加预充电过程。以电机控制器预充回路为例,主正接触器K+先断开,让阻抗较大的Kp和预充电阻R构成的预充电回路先接通,依靠预充电阻降低回路电流,在电容器预充电压到达目标电压的90%以上时,再选择闭合主正接触器K+回路,此时电池两端与电机控制器两端压差较小,不会存在大电流情况,整个电路及用电器件就会比较安全。举例如下:假设选用150Ω预充电阻,VB与VC压差仍然按300V计算。在接通一瞬间,流过预充电回路进入电容C的最大电流Ip=300V/150Ω=2A。而预充接触器所能承受电流是10A,所以预充回路安全。上下电顺序见图2。

图2 接触器上下电时序图

2 分级预充电路

如图1所示预充电路工作时,负载M插接件松动导致开路,实际上电容C只是预充了一部分,此时负载断开,导致第1级假预充电完成,主正接触器K+结合,如果此时后端负载又突然加上,由于预充电过程已经结束,VB和VC之间还是存在较大压差,按照上述分析,将会产生大电流,烧结预充电线路或接触器。同时考虑到车辆带载工作过程中,经常会出现烧预充电阻现象,为保证车辆能够正常完成本次工作,此处设计一套分级预充电电路,实现预充电冗余设计,保证车辆工作的可靠性。如图3所示。

图3 分级预充电回路

正常情况下,动力电池电压VB上电,负载继电器断开,因后端负载M开路,动力电池端在极短时间内就完成一次假预充。此时VCU或BMS可判断为正常而接通K+,让负载端预充电路(KMp+RM) 达到相同预充效果。

通过电阻检测装置1时刻监测电池端预充电路状态,当监测到电池端预充线路故障时,可采用动力电池通过K+先上电,负载继电器后上电,避过电池端预充线路故障,利用负载级预充线路完成预充过程。

若通过电阻检测装置2监测到负载级预充线路故障,可通过先闭合负载继电器,KM+很快接通,然后再控制动力电池上电,利用电池端预充线路完成预充过程的情况。

3 电动汽车预充电阻参数选型匹配

预充电阻选型与电动汽车的充电过程息息相关,为安全性能和成本效益很好地结合,在选型的过程中要充分了解电动汽车的电压、电容等要求,此外在选择预充电阻时还要注意与之相匹配的高压接触器的型号规格。尽量选择功率负荷大、绝缘性高、抗震性好、热性能好等优点的接触器。

由图1可知,预充电路就是RC电路,根据电动汽车安全标准要求,高于60V的高压系统预充时间要大于100ms,但RC时间常数不宜过长,太长的RC时间将导致充电电流下降缓慢,从而导致预充电阻的平均功率较大,产生不必要的损耗和过长的上电时间,一般按照90%~95%的额定母线电压所需的时间计算RC时间常数。

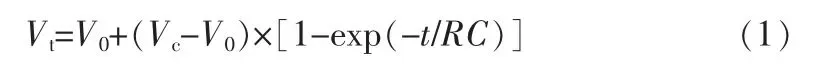

预充电时间计算公式:

式中:V0——电容上的初始电压值;Vc——电容充满终止电压值;Vt——任意时刻t电容上的电压值。

则:如果电压为E的电池通过电阻R向初值为0的电容C充电,V0=0,充电极限Vc=E,故,任意时刻t电容上的电压为:

式中:exp()——以e为底的指数;Ln()——以e为底的对数。

如果已知某时刻电容上的电压Vt,根据常数可以计算出时间t。

公式涵义:完全充满,Vt接近E,时间无穷大。

当t=RC时,电容电压=0.63E;当t=2RC时,电容电压=0.86E;当t=3RC时,电容电压=0.95E;当t=4RC时,电容电压=0.98E;当t=5RC时,电容电压=0.99E;由此可见,经过3~5个RC后,充电过程基本结束。

例如:某纯电动车辆额定母线电压UBatt=360V,预充电容660μF,RC预充到母线电压95%,预充时间建议大于100ms,小于500ms。充电回路内阻1Ω。根据预充计算公式(3),计算得到预充电阻范围为:

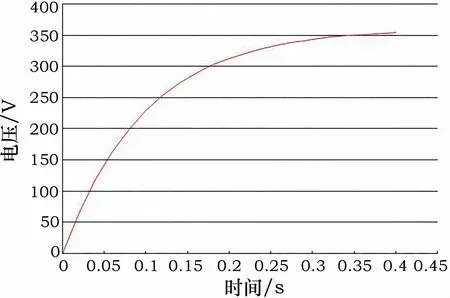

根据市场现有主流预充电阻产品成本,在考虑性价比前提下,选用150Ω电阻,根据公式 (3),可确定预充时间:tpre=RCLn[UBatt/(UBatt-Vt)]≈0.3s。

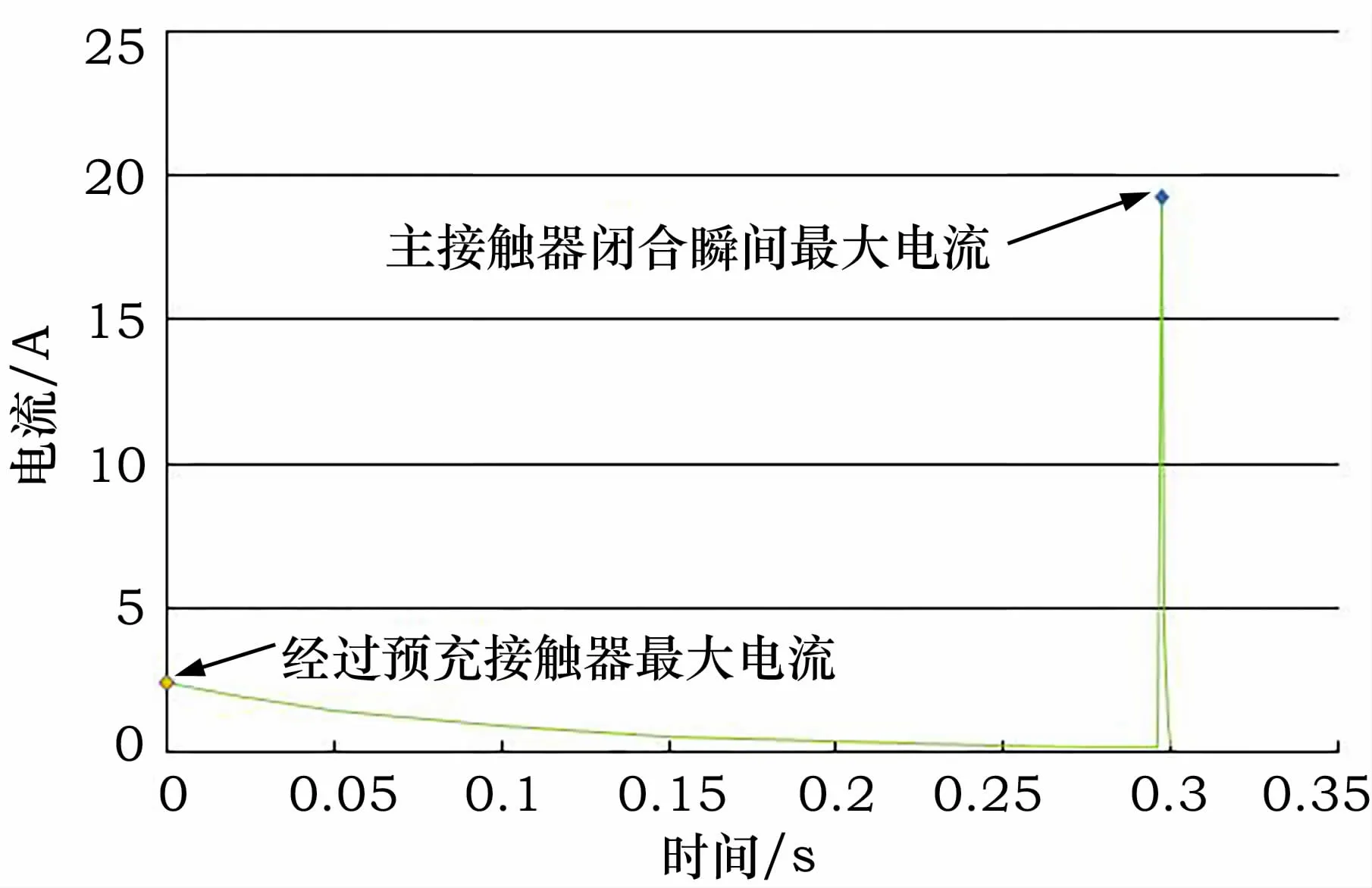

预充时,电压电流变化情况见图4、图5。

预充过程中消耗在电阻上的能量为:

预充电阻消耗的峰值功率为:

图4 预充过程电容电压变化

图5 预充过程接触器瞬时电流变化

预充电阻消耗的平均功率为:

因此,预充电阻功率选型要大于消耗的平均功率,建议选择150Ω,150W。通过上述计算公式可以看出预充电阻消耗的功率取决于动力电池系统电压与预充电阻值,若现有预充电阻没有合适规格的,可建议在预充时间满足整车上电需求的情况下,适当增大预充电阻,从而可以有效减小散热功率。

4 结论

电动汽车预充电过程控制及预充电阻参数选型直接影响电动汽车高压电气系统的安全性能,本文在传统预充回路基础上提出一种分级式预充电路,通过合理优化控制,解决了因负载开路、短路或较小阻性负载等因素导致假预充电问题,提高了预充电过程冗余性及系统安全可靠性。讨论了预充电阻参数选型技术条件及计算方法,本文可为电动汽车预充电阻参数设计、匹配和选型提供具体指导,对提升电动汽车的安全性能和可靠性提供帮助,为新能源汽车及相关行业工程师提供参考。