新型大容量外转子永磁机技术研究

2018-11-09邹玲玲史德利魏燕飞

邹玲玲,史德利,魏燕飞

新型大容量外转子永磁机技术研究

邹玲玲,史德利,魏燕飞

(上海电气电站设备有限公司发电机厂,上海 200240)

330kW永磁机是上海电气电站设备有限公司发电机厂在合资技术基础上,自主开发设计的为核电半速1100MW等级发电机组配套的大容量永磁机。本文提出了原铝镍钴外转子永磁机存在控制难度大、工艺制造要求高等一系列问题,通过对磁钢材料的分析与选择,研发了一种新型大容量外转子永磁机设计方案。对永磁机结构进行了优化设计,并针对新型永磁机进行了电磁计算分析、温度计算分析以及机械计算分析。理论分析表明,该设计方案达到了预期目标。

永磁机;大容量;外转子;稀土钴;磁钢材料;结构设计

0 前言

当代大中型汽轮发电机常用的励磁方式主要有同轴交流励磁机旋转整流励磁方式(无刷励磁方式)和自并励静止励磁方式。而随着大容量、高起始响应无刷励磁系统的研制,其响应速度可等同于自并励静止励磁系统,结构上没有滑环和碳刷,没有由此引起的碳粉、噪声、维护困难和可靠性下降等问题,且运行可靠、维护方便,故越来越受到客户的青睐[1]。

上海发电机厂原330kW永磁机是在合资技术基础上,自主开发的匹配1100MW等级核电发电机组的大容量永磁副励磁机,该永磁机采用了外转子结构,永磁材料选用了传统的铝镍钴(AlNiCo)。该设计为大容量髙起始无刷励磁系统,永磁机磁钢体积较大,并设计为小气隙结构,对磁钢裂纹控制要求高、难度大,工艺制造要求也非常高。

为了降低铝镍钴材料本身及小气隙结构所带来的上述控制难度,进一步提高大容量永磁机性能及可靠性,本文对行业中常用的永磁材料进行了分析比较,遴选出新一代大容量外转子永磁机的适宜材料,并在此基础上,研发了一种新型大容量外转子永磁机设计方案,包括结构优化设计、电磁参数分析、温升分析和机械强度分析几个部分。理论分析表明,该方案无论是电磁参数、温升情况,还是结构尺寸均达到了预期目标。

1 永磁材料分析与选择[2, 3]

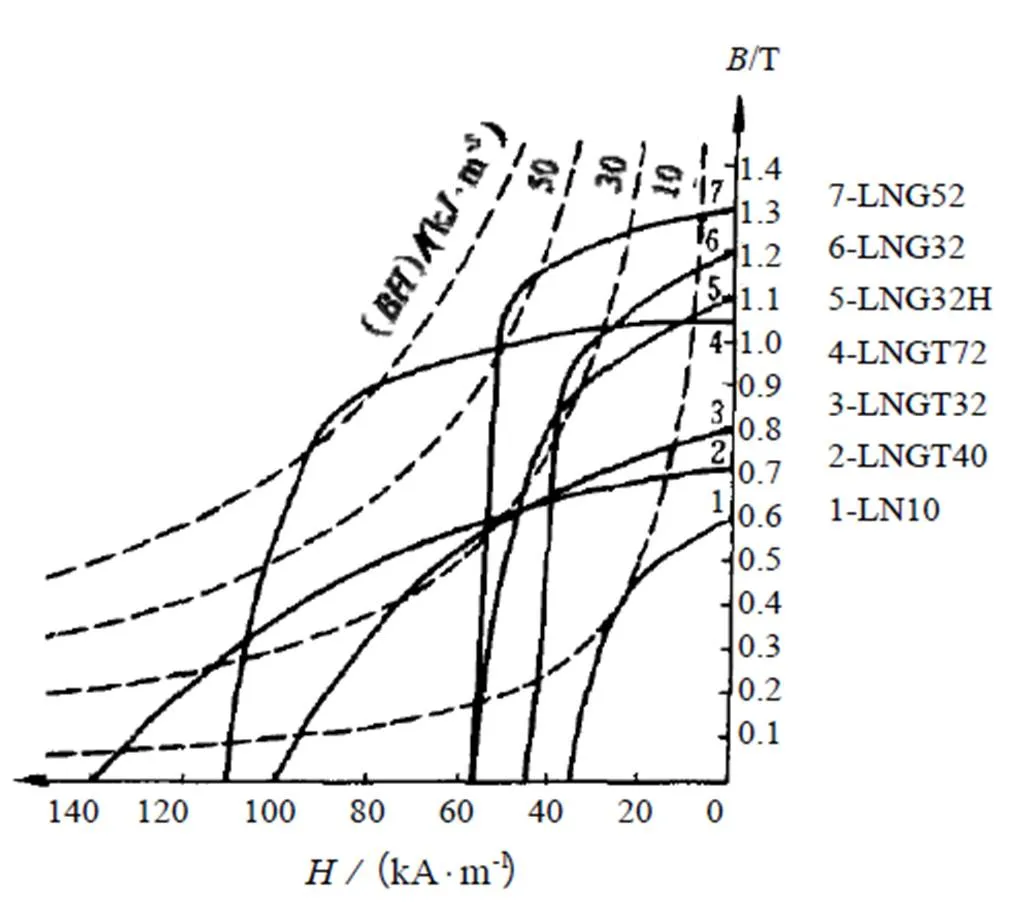

1.1 铝镍钴

铝镍钴永磁材料也称为第一代永磁材料,在早期一代永磁电机设计中应用较多,磁能积可达85kJ/m3,典型的铝镍钴的退磁曲线如图1所示。

可以看出,铝镍钴的退磁曲线不是直线,在使用铝镍钴永磁体之前需要进行稳磁处理,根据各种工况可能出现的最大去磁效应,人为选定好回复线的起点,避免运行时磁密低于回复线起点而导致磁性能跌落。

图1 铝镍钴退磁曲线

铝镍钴在永磁电机中占比越来越小,呈现逐渐被取代的形势,主要是由于在性能要求较低的电机中,铝镍钴价格较铁氧体永磁体高,而在性能要求高的电机中,铝镍钴性能比稀土永磁体差,而且使用中要注意防止退磁、使用不方便。

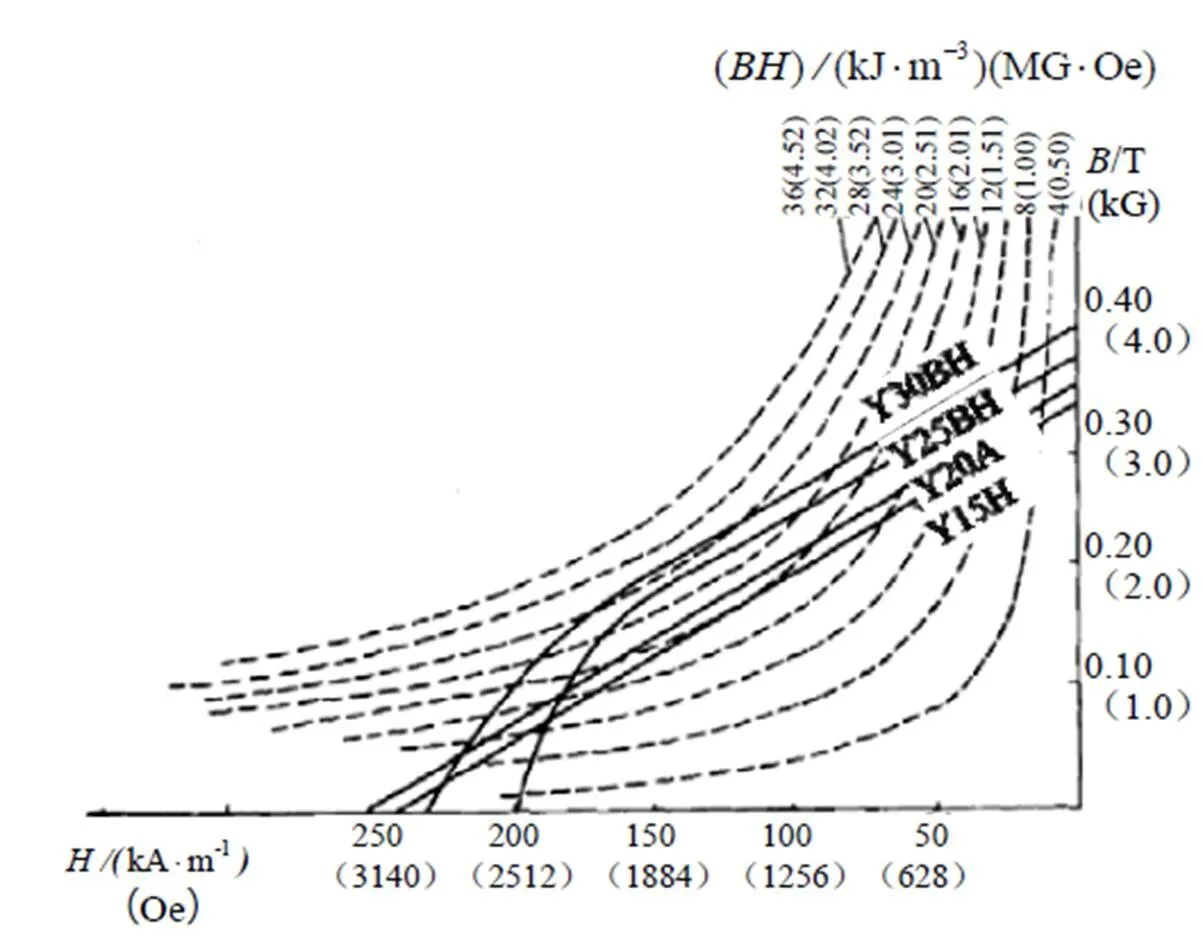

1.2 铁氧体

铁氧体永磁材料磁能积可达40kJ/m3,具有不含稀土元素、贵金属镍、以及战略元素钴的显著特点,原料来源非常丰富,价格低廉。典型的铁氧体的退磁曲线如图2所示。

图2 铁氧体退磁曲线

可见,铁氧体的退磁曲线很大一段都是直线,因此不需要稳磁处理,使用上比铝镍钴方便;且该材料工艺成熟、不存在氧化问题,密度小、质量轻,尤其具有价格低廉的突出特点,在小电机设计应用中使用非常广泛。但也可以看到,铁氧体的剩磁很低(0.2~0.44T),磁能积也不高,在大容量、髙起始无刷励磁系统中的永磁机设计并不适合。

1.3 稀土永磁体

稀土永磁体的特点是高剩磁、高矫顽力、高磁能积,主要包括稀土钴永磁材料和钕铁硼永磁材料。铁硼永磁材料由于其磁性温度系数较高、工作温度低,并不适合大容量永磁副励磁机设计。而稀土钴永磁体又分为第一代1:5钐钴(SmCo5)和第二代2:17钐钴(Sm2Co17),它的剩磁r高达0.85~1.15T,接近铝镍钴的水平;而矫顽力c可达480~800kA/m,比铁氧体永磁体还要高出2倍多。典型的稀土钴退磁曲线如图3所示。

图3 稀土钴退磁曲线

可见,稀土钴永磁体的退磁曲线基本上是一条直线,回复线能够与退磁曲线重合,抗去磁能力非常强,从性能上是理想的永磁电机材料。温度特性上,稀土钴永磁体的磁性能温度系数非常小,一般为-0.03%/K,温度稳定性好;而且居里温度高达710℃~880℃,是高温环境的首选,非常适合在永磁电机中使用。

综合各类永磁体的性能比较见下表1。

表1 各永磁体性能比较

稀土钴材料除了具有高磁能积,也满足了电机高可靠性对温度系数以及抗氧化及腐蚀性能的需求,且材料的可获得性满足了制造需求,是本项目中优选的永磁材料方案。

2 新型稀土钴外转子永磁机设计

2.1 结构优化设计

材料选用稀土钴后,由于其材料特性发生了很大变化,磁能积比原来的铝镍钴材料大了很多,因此结构设计上进行了优化,主要为:调整外转子的内径;增大永磁机定转子气隙;在磁钢外增设保护罩壳,以防止定转子擦碰及磁钢碎裂的风险。

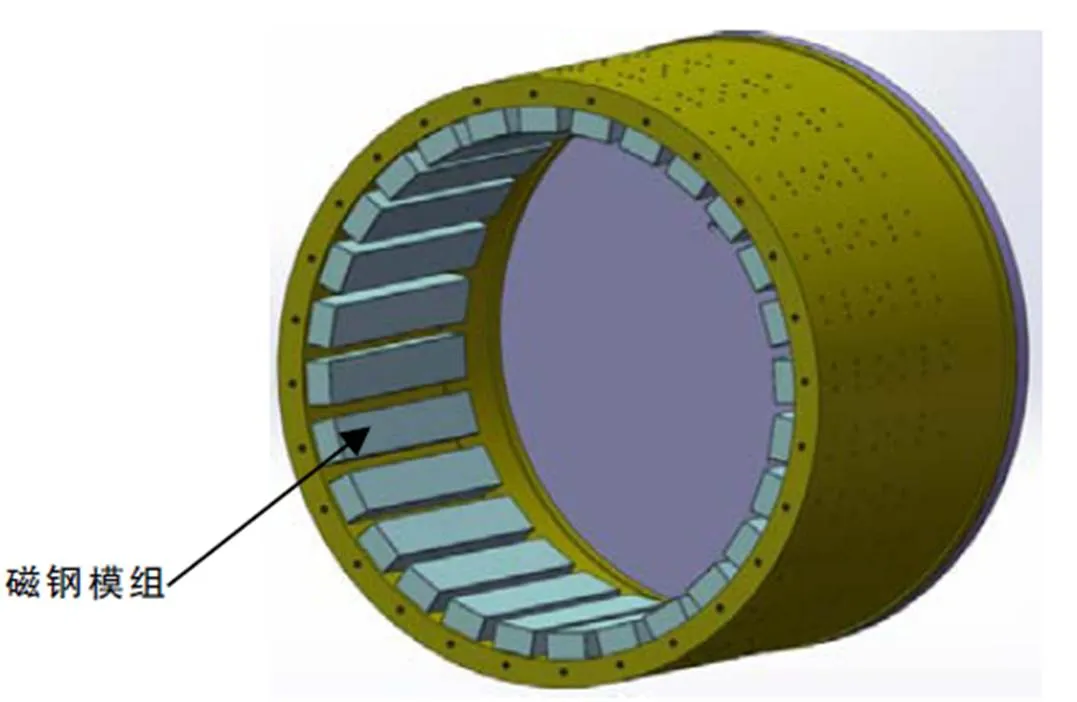

新型永磁机主要设计参数见表2,转子结构及磁钢模组如图4和图5所示。

表2 新型永磁机主要尺寸参数

图4 新型永磁机转子结构

图5 磁钢模组

2.2 电磁方案分析

永磁副励磁机的空载电压将决定其工作特性(即外特性)的起点,因此开展空载磁场和电压分析是永磁副励磁机电磁计算的关键步骤。本文采用有限元软件MaxWell进行计算分析,具体步骤如下[4, 5]:

(1)建立永磁副励磁机模型,给定内定子铁心、外转子铁心轭、内定子电枢绕组,设置边界;

(2)计算空载工况时,在内定子电枢绕组上给定电流为0;计算额定负载工况时,在内定子电枢绕组上给定对称的三相电流瞬时波形函数;

(3)利用有限元法计算磁场分布;

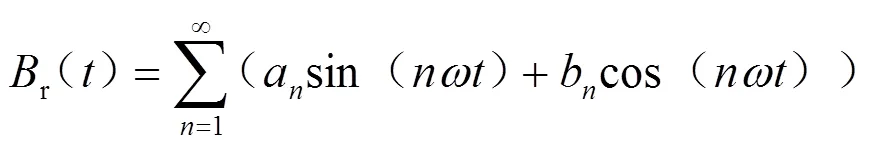

(5)计算一个极距下对应的基波气隙主磁通:

(6)如果气隙磁密分布接近于正弦分布,则内定子上感应出来的三相基波感应电势有效值为:

2.2.1 有限元模型

新型永磁机的电磁基本参数见表3。在Maxwell 2D中,考虑到该电机有189个定子槽,转子(外转子)采用14对磁极,因此可以选取外转子4极(即2对极)、内定子27槽的1/7模型作为求解区域,如图6所示。

表3 新型永磁机电磁基本参数

图6 新型永磁机计算模型

由于有限元仿真的限制性,所以对电机做出如下假设[7]:

(1)对磁极冲片和转子槽的部分圆角、倒角做近似处理;

(2)忽略端部影响,磁场分布均匀,不考虑涡流效应,把磁场看作二维非线性恒定磁场处理。

边界条件:

稀土钴永磁体固定外转子的内侧,在Maxwell 2D中,选取SmCo24材料(剩磁r=1.063T,c=756 kA/m)。

2.2.2 空载计算结果

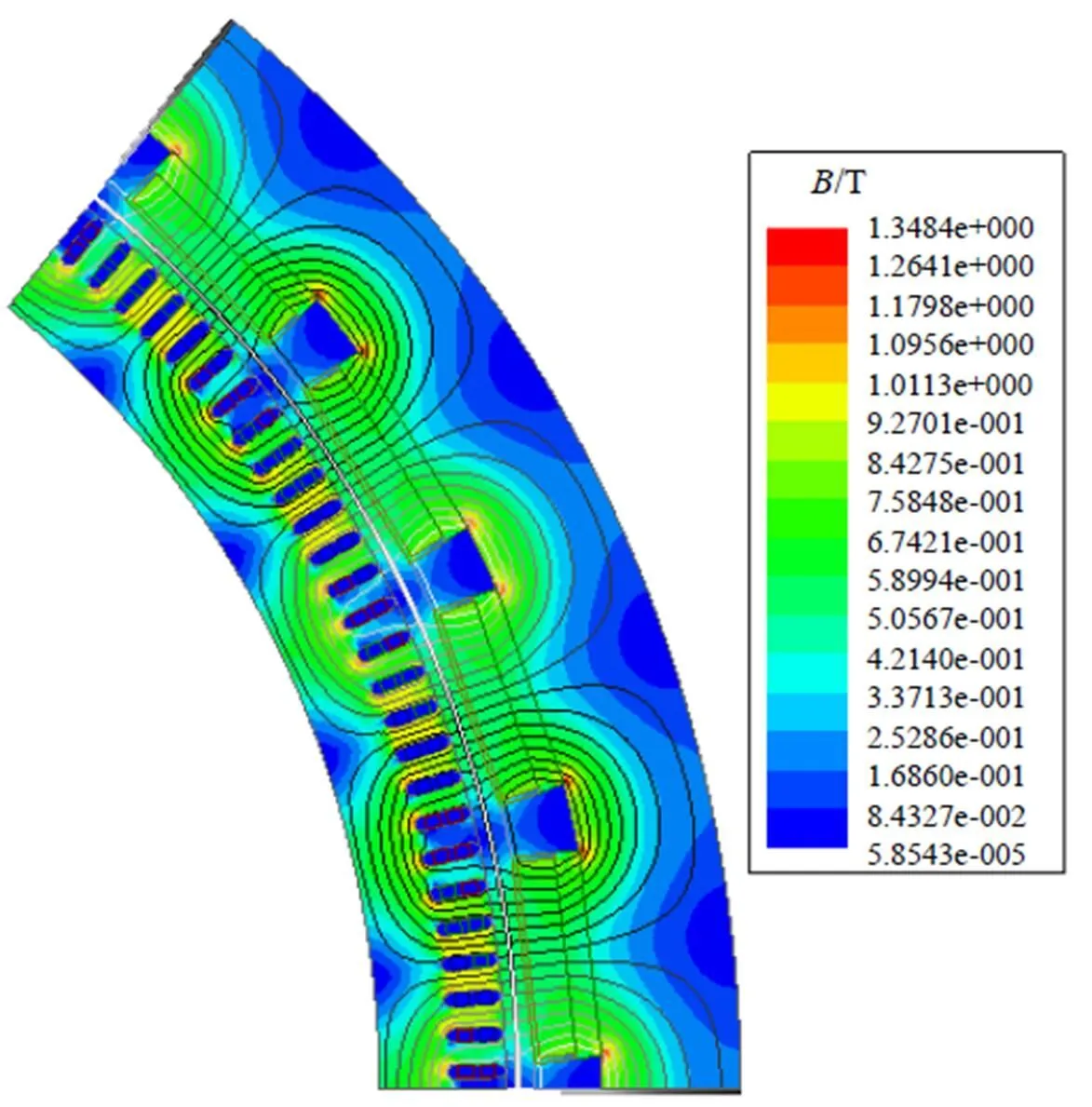

通过有限元软件按照前面叙述的方法步骤对永磁副励磁机进行仿真计算。图7所示为网格剖分和磁力线图;图8所示是空载磁密分布,可见一个齿下磁密平均值不超过1T,能确保较小的齿部铁耗,防止局部过热发生。

图7 网格剖分和磁力线

图8 空载时磁密分布

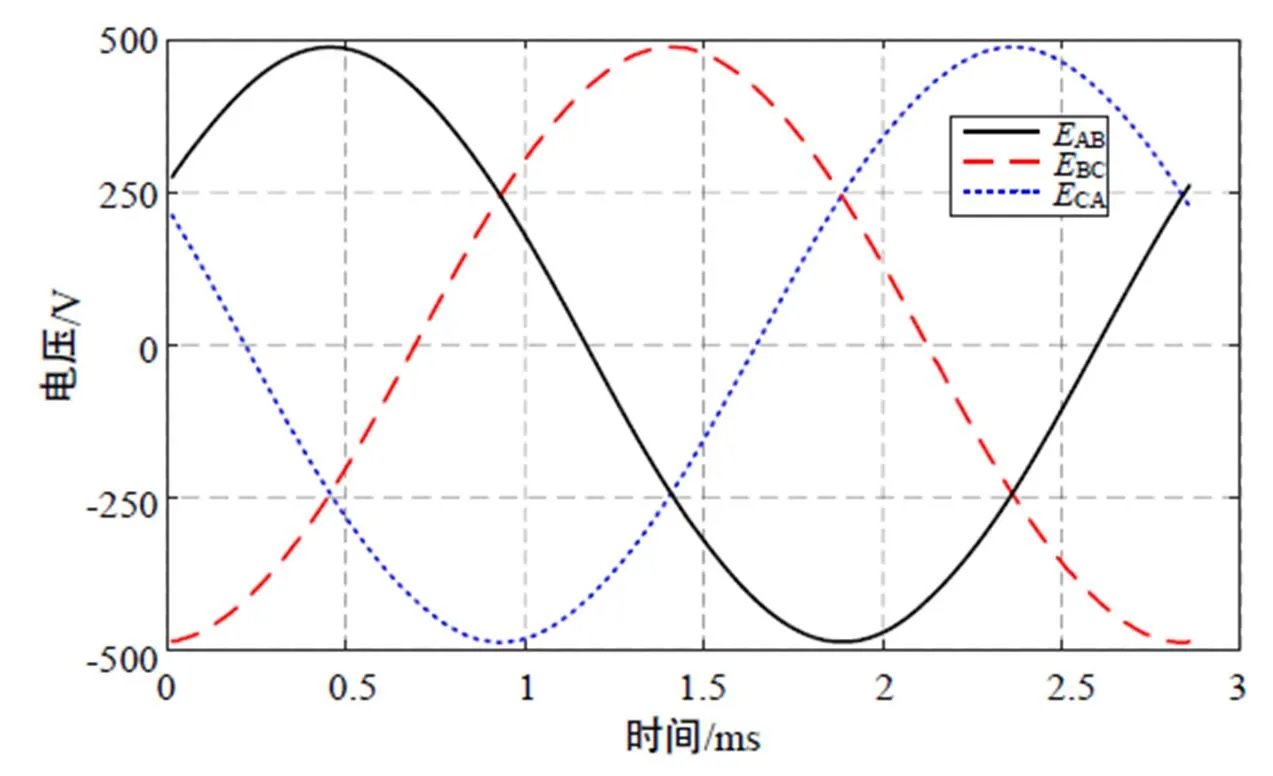

空载情况下的线反电势波形如图9所示,线反电势有效值343.7V,反电势波形正弦度良好。

图9 空载情况下反电势波形

2.2.3 额定负载计算结果

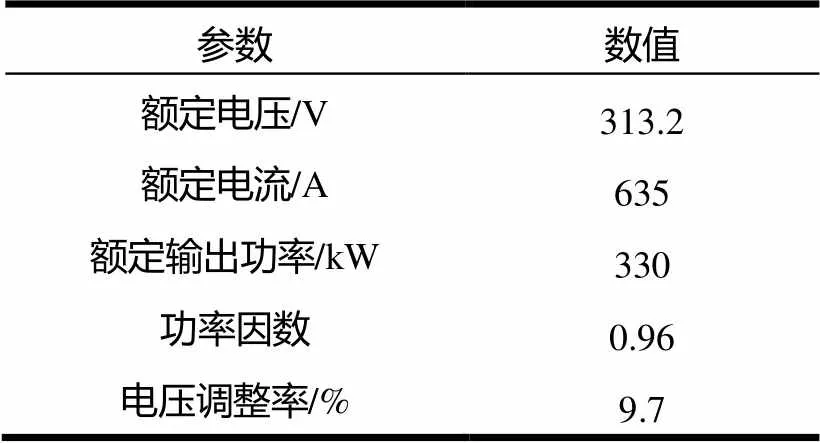

额定负载下,330kW稀土钴永磁副励磁机的性能指标见表4;电机线电压波形如图10所示。

表4 电机额定参数

图10 额定工况下线电压波形

综上,新型稀土钴外转子永磁机可确保其在额定运行点与原铝镍钴方案的外特性相同,且由于气隙增加,使得电枢电感降低,因此新型永磁机空载反电势与电压调整率均有所下降,对于发电机来说能够更好地实现稳压。另外,新型永磁机保证了定子齿部磁密不高于原铝镍钴永磁机,铁心长度反而有所下降,这说明新型永磁机中磁密基波分量有所提高,谐波分量下降,气隙磁场的利用率更高。

2.3 温度分布分析

2.3.1 几何模型

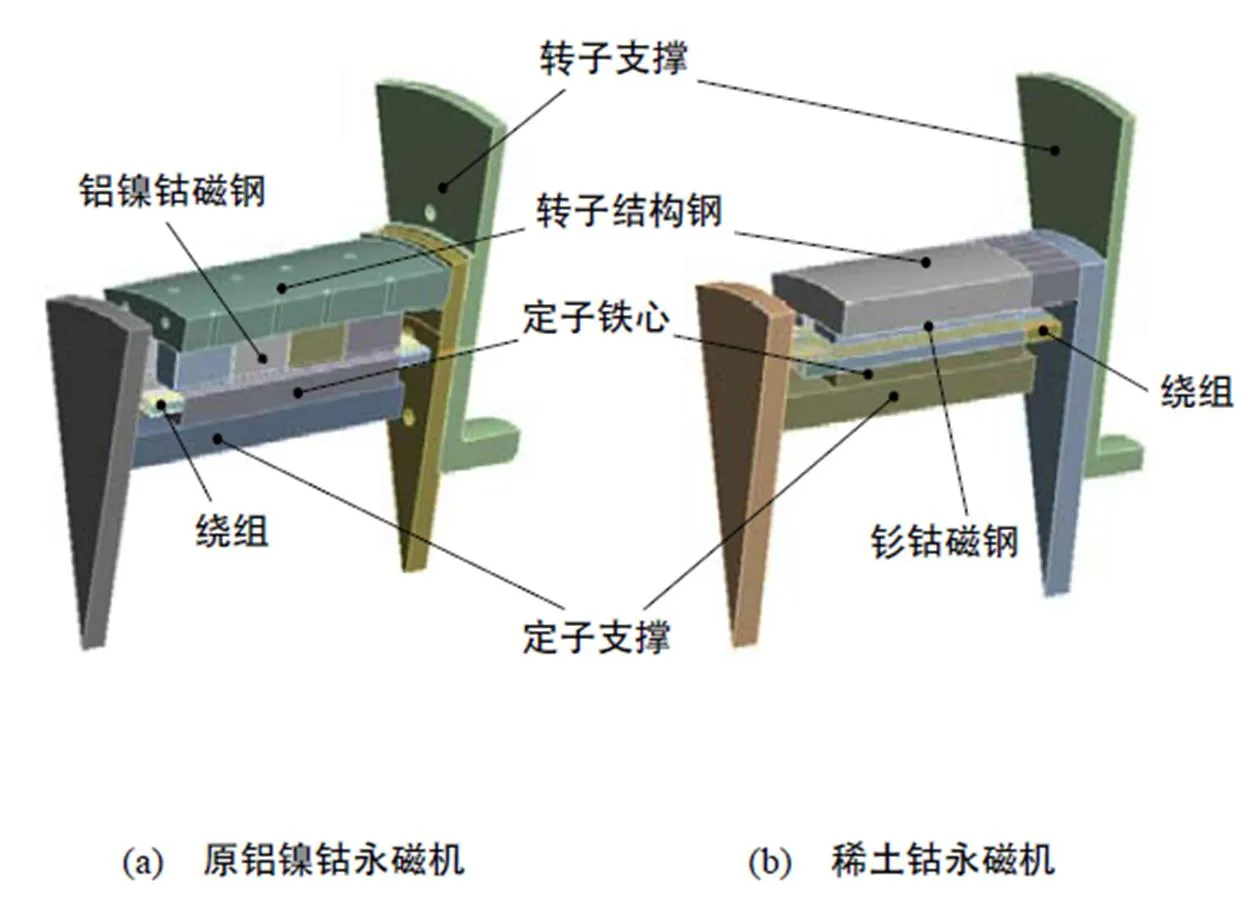

为了简化计算,本文根据电机结构的对称性(189槽28极),对电机的1/14模型进行有限元计算分析,有限元物理模型如图11所示,包含原铝镍钴电机模型(a)及设计方案电机模型(b)。模型包含电机的主要部分,绕组、定子铁心、磁钢、转子结构钢,以及定转子支撑结构。其中,本热分析只考虑了绕组、定子铁心、磁钢,以及磁钢护套和转子结构钢中的热量[8]。

图11 温度计算有限元模型

2.3.2 结果分析和讨论

本文利用有限元软件ANSYS稳态热分析模块求解模型离散的导热方程,得到了电机的温度分布,如图12所示。两种方案电机的最高温度均出现在电机槽内绕组定子铁心齿部的轴向中间部位,最高温度为分别为92℃和82℃。绕组和磁钢的详细温度分布分别如图13和图14所示。可以看到,由于电机内通风的效果,端部绕组的散热条件较槽内绕组好,端部绕组的温度比槽内绕组的温度低。详细的温度比较如表5所示,可以看到,钐钴方案在热性能方面,较原铝镍钴电机好,关键部位(磁钢和绕组)的温度均较原铝镍钴电机低,且满足磁钢材料和绝缘材料的温度限值要求,磁钢和绕组的最高温度分别较原铝镍钴电机低10.9%和2.9%。

图12 温度分布计算结果

图13 绕组温度分布计算结果

图14 磁钢温度分布计算结果

表5 绕组与磁钢计算温度比较

2.4 机械计算分析

本文对新型永磁机结构进行了有限元机械计算分析,结果详见表6。

表6 转子各部分最大应力以及径向变形

从表6可知,转子各部分应力均满足要求。

3 结论

本文综合比较分析了铝镍钴、铁氧体以及稀土永磁体的各项性能参数,最终确定采用更高能积的稀土钴作为新型永磁机的磁钢材料。

通过有限元仿真,分析了新型稀土钴外转子永磁机电磁、温升、机械方面性能,在保证原机性能的基础上,实现了增大定转子气隙、增加磁钢保护罩壳的设计,从而提高了外转子永磁机运行可靠性。理论分析表明,该方案无论是电磁参数、温升情况,还是结构尺寸均达到了预期目标。后续可根据该设计方案开展样机制造及验证工作。

新开发的稀土钴外转子永磁机技术可用于外转子系列永磁机和类似结构设计中,对于大容量永磁机设计开发具有重大参考和适用价值。

[1] 汪耕, 李希明. 大型汽轮发电机设计、制造与运行[M]. 上海:上海科学技术出版社, 2000.

[2] 高勋章, 罗飞路. 稀土永磁电机研究现状与发展[J]. 中小型电机, 1998(1):16-18.

[3] 朱俊. 稀土永磁电机的应用现状及其发展趋势[J]. 中国重型装备, 2008(4):38-42.

[4] 唐任远. 现代永磁电机理论与设计[M]. 北京:机械工业出版社, 1997.

[5] 张存山, 范瑜. 永磁无刷电机的电磁设计参数研究[J]. 北京交通大学学报, 2004, 28(5):99-102.

[6] 汤蕴璆. 电机学--机电能量转换[M]. 北京: 机械工业出版社, 1981.

[7] 彭涵, 张金华, 王近宇. 永磁副励磁机电磁场有限元分析应用[J]. 湖北工业大学学报, 2012, 27(1):39-41.

[8] 孔晓光, 王凤翔, 邢军强. 高速永磁电机的损耗计算与温度场分析[J]. 电工技术学报, 2012, 27(9):166-173.

Technical Research on a Novel High Capacity Permanent Magnet Generator with External Rotor

ZOU Lingling, SHI Deli, WEI Yanfei

(Shanghai Electric Power Generation Equipment Co., Ltd, Shanghai Generator Works, Shanghai 200240, China)

330kW permanent magnet generator is a large capacity PMG providing excitation to nuclear and half speed 1100MW class generator on the basis of joint venture technology. The paper introduced a series of problems of original AlNiCo PMG, such as the difficulty of control and the high requirement of process manufacturing,through the analysis and selection of magnet materials, a new design scheme of large capacity external rotor permanent magnet generator was developed. The structure of permanent magnet generator is optimized,the electromagnetic calculation, temperature calculation and mechanical calculation of the new permanent magnet generator are also analyzed. Theoretical analysis shows that the design scheme achieves the expected goal.

permanent magnet generator; large capacity; outer rotor; rare earth cobalt; magnet materials; physical design

TM351

A

1000-3983(2018)05-0036-06

2018-06-09

邹玲玲(1983-),2006年毕业于哈尔滨工业大学电气工程及其自动化专业,现在上海电气电站设备有限公司发电机厂设计部工作,任励磁机集电环高级工程师,工程师。