超低净空条件下应用锚杆静压钢管桩技术控制沉降

2018-11-09葛欣铭

葛欣铭

上海市机械施工集团有限公司 上海 200072

1 工程概况

某已建供能管沟工程在投用后发现沉降病害,经第三方评估机构对管沟工程的运营安全状况进行全面的评估,划定了4个健康度评级,部分区段健康度评估为4级(最低级),评估结论建议采取沉降控制措施。

背景工程所在地区为长江三角洲冲积平原,场地地貌单元属于滨海平原地貌类型,工程所处区域土层分布从上至下为:①1杂填土、①2素填土、②褐黄-灰黄色粉质黏土、③灰色淤泥质粉质黏土、③夹灰色砂质粉土、④灰色淤泥质黏土、⑤1a灰色黏土、⑤1b灰色粉质黏土、⑤2灰色砂质粉土、⑥暗绿-草黄色粉质黏土、⑦1灰绿-草黄色黏质粉土。该段管沟结构底板标高为-7.05~-4.05 m,位于④淤泥质黏土层。

2 工程难点、特点

2.1 工程难点

1)管沟的内净尺寸为高2.8 m、宽4.2 m,并且已存在大量的桥架、管道等设施,内部空间狭小,较大的施工机械难以实施。

2)施工需停能并拆除部分供能管道,利用冷热供能转换的季节间隙进行施工,停能时间短,故施工要求在1个月内完成。

3)桩位的排布受到冷水管支墩、热水管支架等已有构筑物的影响,需要根据实际情况进行特别布置。

2.2 锚杆静压桩特点

1)能迅速制止沉降和倾斜,施工过程中不会引起附加沉降。

2)压桩施工可在净空受限的狭小空间内实施,适用于大型机具无法进入的工程。

3)传荷过程和受力性能明确,能得到每根桩的实际承载力,质量可靠[1-4]。

3 工程实施

3.1 方案选择

3.1.1 桩型选择

桩型采用φ219 mm×7 mm螺旋管钢管桩,桩身材料选用Q235B钢材,桩长18~22 m,桩尖进入⑥层暗绿-草黄色粉质黏土。受到管沟内部净空限制,桩段长度设为1.6 m,采用焊接接桩,接桩节点强度不小于桩本身强度;压桩孔内封桩采用C40KL无收缩灌浆料;单桩承载力特征值为280 kN,桩顶预加反力≥1.1倍单桩承载力。

3.1.2 压桩设备

桩架所提供的压桩力,对黏性土宜大于单桩竖向承载力特征值的1.2倍,对其他土则宜大于单桩竖向承载力特征值的1.5倍;本次锚杆静压桩桩尖进入⑥层暗绿-草黄色粉质黏土(钢管桩底-25.86 m),故选用50 t千斤顶作为压桩设备。

由于管沟内部净空高度受到限制,高度仅为2.8 m,所以静压桩桩架需经过二次改造,桩架高度确定为2.6 m。

3.1.3 锚杆选择

抗拔锚杆选用4M25高强度钢种植锚杆,锚固长度≥15d(d为锚杆直径),并采用C40KL无收缩灌浆料作为黏结剂。

3.1.4 桩的布置

桩位横向为双排布置,纵向根据现场已有构筑物的情况按1.5~2.0 m不等间距进行布置,横向为两侧对称布置。

3.1.5 开凿压桩孔

采用φ250 mm金刚石薄壁钻一次成孔,取出混凝土芯柱,孔壁再用风镐或冲击钻打毛。

3.1.6 桩段连接方式

接桩采用CO2气保焊进行满焊,钢管端部设置45°坡口,上下桩段之间设内衬圈,确保钢管同心度及垂直度满足要求。

3.1.7 预加反力

根据设计要求,工程采用预加反力封桩,桩顶预加反力≥1.1倍单桩承载力特征值;钢管压至设计深度后,摆放传力支架及千斤顶,千斤顶按设计承载力要求加设预加反力,浇筑灌浆料;为保证预加反力的效果,要求在灌浆料终凝前桩架及千斤顶不能撤离,原则上静置时间应大于12 h。

3.1.8 封桩形式

上节桩加封板加焊4根锚筋,在基础混凝土面层上开槽将锚杆打弯,焊接交叉钢筋,然后浇筑C40KL无收缩灌浆料。

3.2 方案实施

3.2.1 施工工序

钢管切割加工→桩位放样→开孔→埋设锚杆→排水→桩架就位→吊桩入孔→压桩→焊接→压桩→记录→桩长或压桩力达到设计要求停止压桩→加封板→焊锚筋→锚杆开槽打弯→焊接交叉钢筋→清孔排水→浇筑C40KL无收缩灌浆料

3.2.2 施工准备

1)根据现场构筑物情况与设计确定桩位布置后,按平面布置图测放桩位,平面偏差不得大于10 cm。

2)采用开孔设备在管沟底板上开设压桩孔,压桩孔为上小下大截头锥形,上口φ350 mm,下口φ450 mm。

3)桩段制作要求钢管桩桩身竖直、管子端面平整,坡口为45°,钢管同心度要好。

4)压桩架安装时要保持垂直,应均衡拧紧锚固螺栓的螺帽,防止压桩架晃动。

5)桩尖就位时必须保持垂直,桩段就位后必须加以校正,使千斤顶与桩段轴线保持在同一轴线上,不得偏心受压。

3.2.3 施工过程控制

1)压桩时,桩顶应设桩垫,桩尖就位时必须保持垂直,桩体垂直偏差不得超过桩段长的1.5%。

2)焊接接桩时,应清除表面铁锈,进行满焊,确保焊接质量,焊缝应饱满,无气孔。

3)压桩施工不得中途停顿,应一次到位,如需中途停顿,桩尖可停留在软土中,且停留时间不得超过24 h。

4)结合该段管沟结构所处位置的水位条件和管沟底板埋深,开孔后尤其是压桩阶段应进行监测和观察,制订适当的安全措施和应急预案,避免地下水涌入管沟内部造成水土流失。

5)压桩实施过程中,桩位施工顺序应在管沟两侧交错推进,避免单侧压桩引起局部管沟结构的倾斜。

3.2.4 施工质量控制

1)压桩以桩长和压桩力作为停止压桩的标准;桩顶要求嵌入基础100 mm,如果压桩力先达到设计要求,对于外露的桩头须进行切除。

2)焊接完成封桩钢盖板,钢管桩压至标高,安放反力支架预加反力;预加反力的千斤顶在灌浆料终凝后方可撤出。

3)压桩及预加反力所用千斤顶等设备在开工前均需进行标定工作,以确保表显数据与实际数据相符。

4)桩与基础的连接(封桩)是整个压桩施工过程中的关键工序,封桩前必须把压桩孔内的杂物清理干净,排除积水,清除孔壁和桩面的浮浆,以增加黏结力。

5)压桩过程应做好施工记录工作,作为工程验收资料,并可作为后期总结和单桩承载力标准值验证的重要依据。

4 实施效果

4.1 沉桩质量

由于受到净空限制,桩段分割短,故导致焊缝增多等不利情况出现,单桩沉桩时间控制在4.5 h左右;根据施工数据反馈,压桩力随着压桩深度的增加而增加,压桩深度超过15 m后压桩力的增长速率明显增加(图1),长21 m的钢管桩压桩完成时的最终压桩力在320 kN左右(单桩承载力特征值的1.1倍)。

图1 压桩深度与压桩力曲线

为了有效验证锚杆钢管桩单桩承载力情况,在钢管桩压至设计深度后,经过24 h静置,待桩身周围土体重塑、土体强度恢复后,对桩身进行复压试验。综合考虑试验效果及复压施加力对桩身可能产生的破坏情况,复压施加力选定为承载力特征值的1.3倍,即280×1.3=364 kN进行。钢管桩未被压动,单桩承载力满足设计要求。

4.2 沉降控制

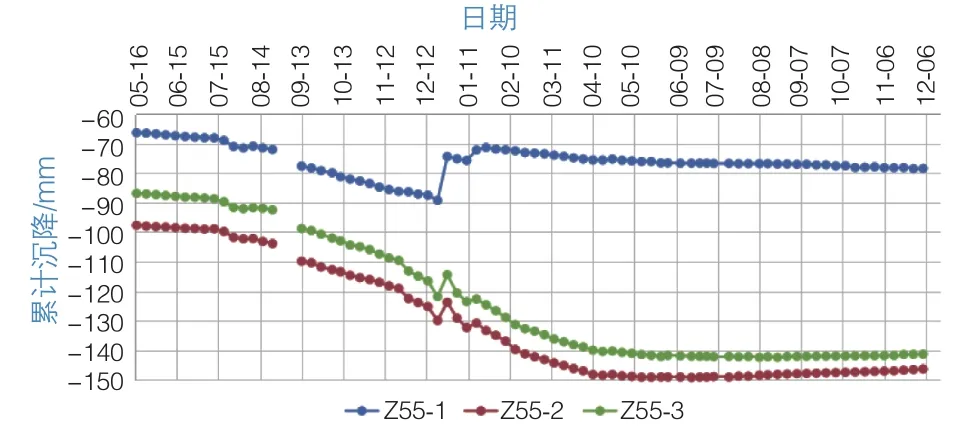

第三方监测数据显示,在采取了锚杆静压桩的沉降控制措施后,该段管沟沉降由实施前“变化速率为0.04~0.11 mm/d且未收敛”的情况,转变为实施后的“变化速率为0.00~0.02 mm/d且已收敛”(图2)。

图2 管沟累计沉降趋势

由此可见,锚杆静压桩的实施对管沟的沉降控制是成功的,取得了预期的效果。

5 结语

锚杆静压钢管桩技术在管沟沉降控制方面的成功应用,解决了在管沟内部超低净空条件下施工的难题,有效地控制了管沟的沉降情况,为今后类似的构筑物沉降控制提供了宝贵的经验。