邻近运营地铁隧道的钻孔灌注桩施工技术

2018-11-09闫静雅

闫静雅

上海申通地铁集团有限公司 上海 200070

近年来,上海地下空间开发以及大型市政工程建设规模加大,不可避免地出现大量邻近地铁隧道施工钻孔灌注桩的工程,部分桩基距离隧道不到3 m,为确保地铁结构安全,需对钻孔灌注桩施工保护措施的效果进行研究。

本文针对近些年邻近地铁侧加设钢护筒、预设加固桩以及运营空窗期快速施工方法的3种钻孔灌注桩施工保护措施进行介绍。

1 钢护筒保护施工方法

1.1 设计原则

一般距离地铁隧道6 m以内的钻孔灌注桩采用钢护筒护壁施工,护筒深度超过隧道底部不小于3 m,钢护筒不得回收。

1.2 施工原则

这种保护措施的主要控制变形阶段在钢护筒的施工阶段,钢护筒下压存在挤土施工,钢护筒预钻孔孔壁与护筒间存在间隙,均会对邻近的地铁造成附加影响。钢护筒施工完成后,钻孔灌注桩在护筒保护内施工,只需要控制护筒以下钻孔施工时间及施工影响,一般要求护筒以下部分钻孔灌注桩施工时间不超过12 h。

1.3 施工工程实例

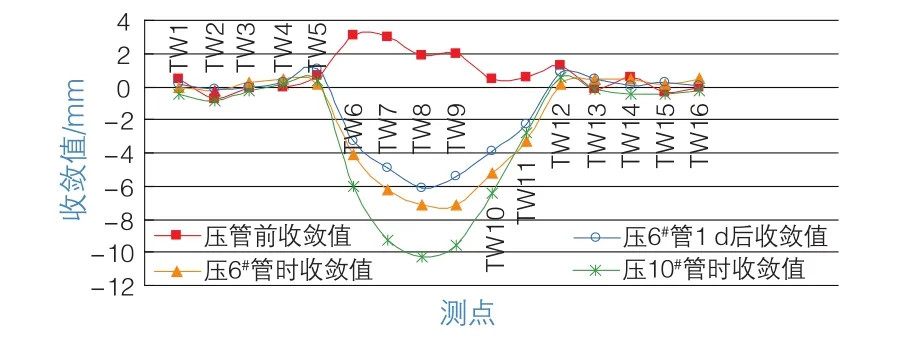

一种钢护筒施工方式为钢护筒压入法[1]。沪杭铁路客运专线采用板梁方式上跨上海轨交9号线,客运专线有4排16根钻孔灌注桩位于地铁保护区内,4排桩的跨距全部为10 m,桩基的直径为0.8 m,桩长46 m。此段并行3条地铁隧道,隧道管片外径为6.2 m,管片宽度1.2 m,隧道埋深7 m,所处土层为④层淤泥质黏土。3条地铁隧道分别位于4排钻孔灌注桩之间(图1)。所有桩基均采用φ1 m×1.2 cm钢护筒护壁施工,钢护筒的总长度为20 m,其中地面上2 m,地面下埋深18 m。

图1 桩基与隧道剖面关系

采用全回转套管钻机下压钢护筒,但下压钢护筒过程造成邻近隧道水平收敛变形值达到10 mm,严重报警(图2)。后续通过打设泄压孔、控制跳排压入钢护筒顺序、调整下压速度、冲水减小摩阻力以及信息化指导施工等措施,减小钢护筒施工过程影响。

图2 隧道两侧下压钢护筒对隧道收敛变形影响曲线

另一种钢护筒施工的方式为先钻孔后下护筒。护筒内径为设计桩径+50 mm,壁厚8 mm,钢护筒制作精度要确保筒身整圆度,以避免卡住钻头。由于采用先钻孔后沉护筒的方法施工,实际的钻孔直径需比钢护筒的外径稍大,钢护筒下放钻孔直径为设计桩径+150 mm,因此钢护筒可基本靠自身重力下沉到位。待钢护筒完全沉放到位,位置准确无误时,在钢护筒与护壁间隙内插入注浆管,对钢护筒与护壁间隙进行注浆,使其填满水泥浆液,从而确保护筒周边土体稳定性,减小施工对盾构线路的影响。

1.4 注意事项

这种保护措施的钢护筒不能回收,造价较高[2]。对钢护筒的施工最早实施的项目采用慢速压入法,但施工对邻近隧道挤压明显,影响较大。后期较多工程采用预钻孔后下放钢护筒方法。但无论是压入还是预钻孔后放入,均会因钢护筒的施工造成邻近地铁的变形。使用护筒护壁工艺施工钻孔桩,由于成孔后下放护筒需较长时间,且护筒与孔壁之间无法完全紧贴,护筒与孔壁之间的间隙会造成混凝土浇筑后变形稳定时间相对较长且离散性较大。

对于少量距离隧道较近(如桥梁桩基),且桩径、桩长较大,施工需时较长的桩基,可考虑采用钢护筒施工,且应避免压入而应采用钻孔跟进的方式施工钢护筒。

2 预加固保护施工方法

2.1 设计原则

对桩基或承台位置进行土体预加固,加固范围大于1倍桩径范围为宜,加固桩宜采用MJS或三轴搅拌桩等非挤土工艺,桩长超过隧道底部不小于3 m。

2.2 施工原则

注意机械站位,尤其是三轴搅拌桩机械设备不允许放置于隧道上方。必须先进行非原位试桩获取加固桩施工工艺参数,减小加固桩施工的影响。桩基须待加固完成后施工,加固体以下单桩施工时间应控制在12 h内。

2.3 施工工程实例

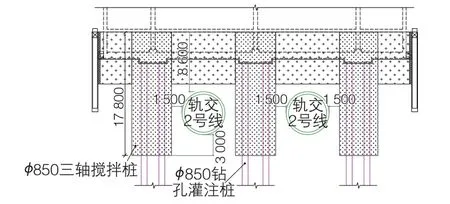

大中里项目上跨轨交2号线区间隧道,隧道两侧设置φ850 mm钻孔灌注桩,有效桩长71.1 m,桩端进入⑨层土,总桩数143根。部分桩基与隧道最近距离仅3 m。工程桩基在三轴搅拌桩加固体中套打,加固体深度超过隧道底部3 m(图3)。

图3 预加固、桩基与隧道剖面关系

该工程桩基数量大,桩基深度大,钻孔深72.50 m,位于加固体下方桩长54.50 m。下部穿越⑤层、⑦层土厚度大,单桩施工时间长。第1阶段选用GPS10加强型设备非原位试桩7根,单桩施工平均用时42.26 h,其中加固体以下成孔至混凝土浇筑完成用时19.53~30.68 h,不能满足地铁方要求。第2阶段采用GPS10加强型配合金泰SP30型钻机非原位试桩28根,埋设3组土体测斜。监测数据显示,整个钻进过程中施工范围3 m外土体的侧向最大位移为3.50 mm,混凝土浇筑结束24 h后土体位移部分恢复,最大位移为1.93 mm。加固体以下成孔至混凝土浇筑完成用时最短缩减至17.25 h。第3、第4阶段采用GPS10加强型配合金泰SP30型钻机分别试做6根及31根距离地铁隧道6 m的原位桩基,隧道内采用沉降及水平直径收敛自动化监测配合。第3阶段上行线沉降数据最大值0.63 mm;下行线沉降数据最大值为0.71 mm。第4阶段上行线沉降数据最大值为3.80 mm;下行线沉降数据最大值为1.70 mm。

经过多次非原位试验,总结出相关施工优化措施,保证施工效率及影响可控:采用SP30进行上部17.8 m加固范围内的成孔施工,然后利用GPS10型钻机施工17.8 m加固区以下部分,直至混凝土浇筑结束;钻头直径由原850 mm增至890 mm,避免后续缩孔导致钢筋笼无法正常下放到位;考虑到⑤层及⑦层土钻进中钻头磨损较大,现场配置备用钻头,若发现钻头磨损过大,需及时更换钻头后再继续钻进。

2.4 注意事项

预加固施工即会对邻近地铁隧道产生变形影响,首先应选择合理的加固方式,并进行非原位试验,减小加固施工影响。加固体内套打施工钻孔灌注桩,应选择合理的机械设备,虽然加固体范围内成孔不是关键工序,但如因加固体强度较高,钻孔施工时间过长,同样会对邻近隧道造成不利影响。原位施工钻孔灌注桩前,应先进行非原位试成桩,优化各项施工措施,缩短加固体下部成孔至混凝土浇筑完成的时间。

3 运营空窗期快速施工方法

3.1 施工原则

确保从桩基开始钻孔至混凝土浇筑完成的时间段控制在地铁隧道停运期间,上海地铁一般停运时间仅6 h,2018年部分线路延长运营,很多线路天窗时间不满5 h。施工单位须保证在地铁晚高峰过后至第2天早高峰来临前的7 h内完成施工,确保桩基不因地铁振动造成坍孔而影响地铁隧道的安全。由于对成桩时间有严格的限制,因此施工前应制订出详细、可行的分工序施工时间控制标准。

3.2 施工工程实例

南京东路179地块桩型为直径650 mm,长度45 m,部分桩基距离地铁隧道约4 m。

该项目借鉴车载反循环钻机工艺[3],采用新型泵吸反循环法,将钻头切削产生的泥条通过大功率泥浆泵吸走,加快成孔速度。该工艺钻削式快速成孔系统的成孔速度比常规的成孔速度提高2~3倍,可缩短成孔周期,具有孔底沉渣少、清孔快的显著特点。工程使用钻削成孔工艺,配合重力式浆泥分离装置及立式浆泥分离系统,对施工现场泥浆进行工具式的存储、分离,做到现场无泥浆外露,减少泥浆外运频次,亦降低重车对轨交2号线区间隧道影响。

灌注桩快速成孔工艺、重力式泥浆分离及泥浆处理3个系统的配合可以缩短普通灌注桩的成孔时间,且孔底沉渣少,清孔快甚至无需一次清孔。

现场先进行了4根非原位试桩,在距离工程桩为2 m左右的位置布置测斜管,收集桩基施工不同阶段的土体变形数据,数据表明桩周土体变形最大值在2 mm以内。晚上地铁停运前0.5 h进行开钻准备工作,成孔时间控制在2.5 h以内,提钻杆0.5 h,下放钢筋笼2 h,下放浇捣管并二清1 h,浇筑混凝土1 h,整个过程7 h内完成。在轨交车辆到达工地前完成混凝土浇灌。

桩基正式施工时,监测结果表明在隧道近距离桩基施工过程中,地铁隧道的沉降和收敛都保持在2 mm以内。

3.3 注意事项

这种方法适用于通过改进机械设备及各工序搭接措施缩短常规单桩施工时间的桩基,一般桩径及桩长不大的可以实现。对于部分无法做到将整根桩施工时间控制在7 h内的,可放松到隧道顶部以下部分钻孔至将混凝土浇筑完成时间控制在地铁停运空窗期内。

4 优、缺点对比及适用性

钢护筒保护措施的护筒不能回收,成本高,且护筒自身施工对周边环境影响较大。预加固保护措施需提前完成土体加固,增加额外的施工时间,且需特别注意加固施工的叠加影响。空窗期快速施工方法的经济效益和时间成本控制均较好,但不适用于桩径大、桩深长、桩底穿过较厚砂性土层等耗时过长的桩基施工。

一般对于单桩传统施工时间可控制在12 h以内,通过改进机械设备及精心组织施工,能确保在7 h内完成隧道顶部以下钻孔及混凝土浇筑过程的桩基可采用运营空窗期快速施工的方法。

对于单桩施工时间用时较长,无法满足空窗期快速施工的,结合土层情况及桩基平面布置,优先选择预加固保护施工方法。对于桩数少且平面布置离散的大直径钻孔灌注桩,可考虑采用钢护筒保护施工方法,但需采用预钻孔跟进钢护筒方法。钢护筒保护措施及预加固保护措施均需考虑保护措施施工过程对邻近隧道的叠加影响。

5 结语

在邻近地铁隧道的桩基设计过程中即应事先考虑施工影响因素,合理选择保护措施。

试成桩是施工关键,需试验施工机械设备、施工参数、施工扰动等。非原位试验时,在对应参照距离位置布置测斜孔等监测措施,以监测数据反分析指导施工,为后续原位施工明确各项施工参数[4-6]。

施工前,必须对隧道位置进行现场复测,地面放样并做好明显标识,确保现场实际施工时桩基与隧道准确的相对位置。在信息化指导施工过程中,隧道内部必须采用自动化监测设备,及时获取变形数据,以反馈指导施工。

紧邻地铁隧道施工工程桩,可考虑一些新工艺,例如ICE高频免振动钢管桩,在轨交2号线虹桥机场停机坪整治工程中,桩径800 mm、桩长46 m的ICE高频免振动钢管桩,夜间停运期间分2节压入,每节施工时间仅需几分钟,对距离不足3 m的地铁隧道,振动及变形影响均处于可控状态。