长输气管道设计优化模型建立与计算研究

2018-11-09

(中国石油天然气管道工程有限公司,河北 廊坊 065000)

0 引 言

天然气为高品质清洁能源,提高天然气在工业、民用中应用比重,对于优化能源利用结构,改善能源需求压力和提高环保水平具有重要意义。近几年输油气管道建设增长快速,中亚、中缅等跨国输气管道的建成使得天然气输气管网复杂庞大。长输气管道建设投资大,运行费用高,对长输气管道系统进行设计优化、减少建设投资和运行管理费用,对提高管道系统经济效益意义重大[1]。

1 基本假设

建立天然气管道优化设计的计算模型提出以下假设:

(1)输气管道水平敷设,忽略管道高程差对水力计算的影响;

(2)管道沿途无支线,既系统输量不变;

(3)全线气体压缩因子不变,全线各站进气温度均为环境温度;

(4)管道全线设计压力一致。

2 目标函数建立

建立长输气管道设计优化数学模型就是要确定需优化的目标函数。为了便于建立目标函数,设长输气管道设计优化目标函数设为S(管道、压气站建设初始投资和管道后期运行维护折现费用),管道建设费用为Fd,压气站建设费用Fy,管道维护运行费用为Fynt(t为管道设计寿命),可表达成如下优化问题:

S=Fd+Fy+Fynt

(1)

(1)管道费用计算

Fd=f(D)l

(2)

式中:f(D)=0.58959d-0.0018562(管道费用拟合计算公式,万元/m,d为管道内径)[2];

(2)压气站建设费用计算

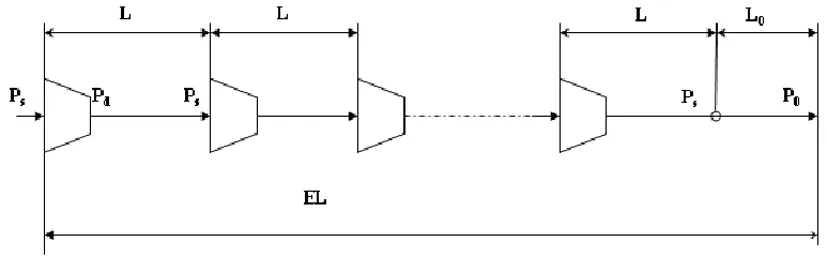

输气管道及沿线压气站分布示意图,如图1所示:

图1 输气管道及沿线压气站分布示意图

压气站压比ε=Pd/Ps,首站进气压力为Ps,首站出站压力为Pd,相邻站间距离为L,气体压力经站间距L降致Ps,然后进入下游压气站加压,设n为小于等于EL/L的最大整数(全线压气站数),则末站气体压力沿管路由Pd降到Ps时,其位置距管道终点的距离为L0=EL-n0L,该管段气体将依靠剩余压差(PS-P0)将气体输送致终端,P0为管道终端压力。压气站建设费用为:

(3)

式中,qi为第i个压气站装机功率(kW),A1为单位装机功率压气站建设费,A0为无关功率的每座压气站投资;

(3)管道运行维护费用

管道系统每年运行费用包括压气站年运行维护费Fyn1和线路年运行维护费Fyn2

Fyn=Fyn1+Fyn2

(4)

其中:

式中,k为天然气的等熵指数;Qn气体流量,MNm3/d;T0为压缩机进口温度,k;Z0为天然气在压缩状态下的压缩系数;η为压缩机效率;η1为燃气轮机效率;η2燃气轮机单位功率耗气价值,元/m3,n全线压气站数量,C0单个压气站年维护费用,万元/年,t为管道年运行时间,天,Φ折现系数。

(4)中间两压气站距离

采用威莫斯公式,如下:

(5)

式中,Zm为压气站间天然气平均压缩系数;Tm为压气站之间天然气的平均温度,k;Δ为天然气相对密度。

(5)目标函数的一般表达式为[4]:

S=f(D,L,n,A1,Pi,i)

(6)

3 约束条件的确定

约束条件是对建立数学模型优化参数取值范围的限制条件,长输气管道设计优化的约束条件包括压缩机压比约束、水力约束、管径规格和压缩机间距约束等。

压缩机压比ε的范围

εmin≤ε≤εmax

压气站间距约束

输气工程设计的规范规定,压气站间距不小于 100km。

单位领导劝他休养一段时间,他没有答应。“要倒就倒在工作岗位上,不能倒在病床上。”掷地有声的语言,是他满腔工作热情、铮铮铁骨的最好诠释。

L≥100km

(3) 管径约束

计算中所得管径,应为管道生产企业可取范围内。

[D]∈SD

式中:SD为管径可取值集合。

(4) 压缩机进出口压力

Pmin≤Ps≤Pmax

(5) 其它约束条件

优化参数D,n,L,A1必须为正值,负值对工程实际无意义。

4 数学模型的求解

建立的优化数学模型为约束非线性规划问题。优化目标函数复杂,计算变量多,目标函数很难进行求导计算。为进行简化函数求解,先通过混合SUMT法将约束优化问题转化为无约束优化问题,再采用改进的POWELL法求解计算。POWELL改进算法需反复求解每一维的最小值,需多次一维搜索,本文一维搜索应用缩小极小区间的0.618法进行计算[5]。0.618法为首先找到一个含极小点的区间[a,b],既极小区间;然后逐步缩小极小区间,直到搜索的极小区间已充分小,极小区间中点可作为函数的一个局部极小点[6]。

5 实例计算

以某输气管道作为研究对象,进行优化计算。基础数据一部分来自工程实际,一部分是工程设计中常取的经验值。管道基础数据如下:

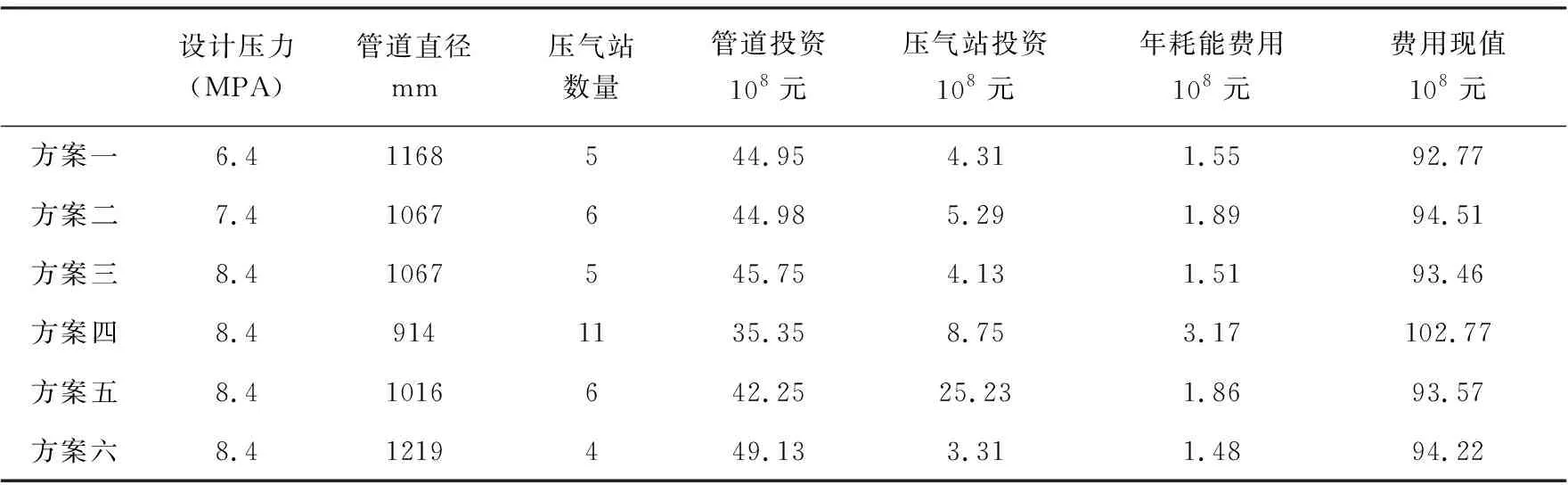

首站进气压力:5.5MPa;设计输气量:130×108m3/a;全线长1023km;管道输气效率:0.95;终点交气压力3 MPa;压缩机效率为0.75;燃气轮机效率为0.35;站压比范围为1.2-1.6;管道设计寿命30年;出站最高温度为55℃。优化方案对比,如表1。

表1 长输天然气管道设计方案优化计算对比表

已建工程实际选用了设计了方案二。据优化计算结果分析可得出,管道系统在相同设计压力下增大管径可减少压气站数量,减少压气站建设投资和运行费用,但一味加大设计管径反而加大了管道建设投资,造成系统总费用现值升高。因此,进行管道设计时,首先应对设计方案进行优化计算,综合考虑影响建设投资、运行费用等因素,进行多种方案比选,最后确定合理的设计方案。