主动感知的煤矿井下设备全生命周期自动化管理系统

2018-11-09,

,

(安徽理工大学a.计算机科学与工程学院;b.电气与信息工程学院,安徽 淮南 232001)

0 引 言

物联网使许多工业企业的管控实现了自动化,对于煤矿而言,由于井下环境恶劣,对信息的感知与地面相比更加复杂,致使很多信息的采集主要还以人工的方式进行。以煤矿井下大量使用的各类设备信息为例,调研发现,现在煤矿设备的状况信息的录入统计管理等工作仍需人工操作,若工作人员不及时更新信息,必将为煤矿安全生产埋下重大隐患。为此,对煤矿安全信息感知采集技术、煤矿信息融合、识别与协同技术、煤矿传感网控制技术、煤矿传感网络安全生产等关键技术开展了研究,解决了煤矿物联网感知层的信息感知问题,并在此基础上,设计并实现了基于物联网感知的煤矿设备智能管理系统,为煤矿设备管理和安全生产提供了更加可靠的保障。

1 设计思路

首先,以物联网在煤矿井下复杂环境下的多信息、强关联、高混杂等特征为出发点,采取全面感知、主动获取、定时和实时相结合的方式处理矿区工作人员的工作位置、机械设备的放置场所和运行状况以及生产环境等各类参数。

其次,将与煤矿安全密切相关的紧急动作(恒为关键)等布尔信号;用于生产过程的各类具有连续代数性质的控制信息;用于标记基于事件的维护产生的短期操作结果,记录和下载/上载历史数据采集、事件顺序记录SOE、预防性维护等不产生直接操作结果的连续代数信息,以及视频、音频、图像等信息,在保证关键数据能够实时可靠传输的前提下进行按级采集、分类保存[1]。

最后,通过物联网感知层语义分析与机物通信模型进行任务分解与逆向解析,研究具有主动感知的信息获取与传递机制,对象定位及信息获取方法,实现对煤矿井下的全面感知。

2 煤矿设备主动智能管理系统组成及特色

该系统主要有以下特色:

(1)及时反映全单位设备资产及使用情况,利用系统可以直观地反映设备的数量、状态、设备效率、设备资产情况。

(2)对设备资源进行整合,实现设备的全局规划,利用信息资源的共享,通过设备管理部门对设备进行集中管理,发挥设备生产的最大效用。

(3)实行动态管理和信息共享,跟踪设备运行信息,及时掌握设备状况,提高设备的使用效率和使用寿命。

(4)实现对设备台账维护、日常调动、设备修理、租金计算、折旧提取、设备报废等业务的全程监控。

基于主动机制的煤矿设备智能管理系统,采用主动获取、定时和实时相结合的方式处理井下设备状况和建立煤矿井下物联网感知层体系结构,实现了煤矿井下设备的自动化管理。

3 煤矿设备智能管理系统的实现

3.1 煤矿设备智能管理系统结构

该智能管理系统采用上、下位机相结合的方式。由设备的EPC电子标签、便携式读写装置和上位计算机应用系统等组成。读写装置读取或写入标签信息,EPC电子标签存储设备信息,计算机应用系统完成模块解析及设备信息管理,下位机与PC机进行数据通信。采用无线方式实现读写器与设备EPC电子标签之间的信息传输,采用有线或无线方式实现读写器与计算机之间的信息通讯[2]。其主要结构如图1所示。

图1 煤矿设备智能管理系统结构图

3.2 煤矿设备主动管理感知层设计

感知层具有数据传输口自动打开和自动存储功能,所设计的移动式读写器,具有主动获取人员或设备信息的功能。

读写器采用SAMNSUNG 400 MHz CPU处理器,具有 FROM128MB, RAM 128MB SDRAM内存,又扩展了512MBSDRAM;采用3.5in QVGA (240*320像素) 彩色,透反射式TFT-LCD触摸显示屏;移植了Microsoft Windows CE 5.0操作系统;与计算机之间既可以采用USB[3]或RS232接口[4]等进行通讯,也可通过无线通信模块实现无线通讯。其最主要的功能就是超高频的RFID读写功能,实现对设备上标签信息的读写。还具有音频和图像采集的功能。

该系统使用无源智能G2电子标签[7],工作频率为902~928MHz超高频,存储容量为96位ID号,读写距离为0~20m。读写器与EPC之间采用电磁反向散射耦合组成识别系统[8]。

3.3 煤矿井下设备主动管理信息感知过程

设备的信息编码存储在电子标签中,电子标签在安装到设备上之前需对其进行初始化,编码为设备当前的具体信息。当使用读写器获取设备新信息时,首先需要设置采集信息的关键字(如设备存放地点等),若其它的可变字段发生了改变则做相应的修改,并生成新的EPC编码,同时这些修改过的信息以XML文件的形式保存到设备的电子标签和读写器中;若未发生改变则仍保持原来的信息。便携式读写器到现场采集的是发生了改变的设备信息,如设备状态、使用地点、使用单位、包机人等。设备信息感知奠定了设备的信息化管理的基础。

读写器通过解析模块将电子标签中的编码解析为用户可以查看的设备静态和动态信息;同时也可以通过系统界面的操作对设备信息进行修改,从而产生新的EPC编码,并作为设备的新信息进行存储。

图2 煤矿井下设备的电子信息编码

图3 煤矿设备EPC信息编码结构图

3.4 读写器与计算机应用系统数据同步

由于读写器负责每次到煤矿井下或者设备使用现场进行设备可变信息的采集、修改等操作,上位计算机及其应用系统主要负责对设备全生命周期进行管理。两者之间的数据同步非常重要。因此,设计数据同步实现如下:计算机应用系统安装Microsoft ActiveSync同步程序,为PC机识别读写器间架起桥梁;计算机应用系统通过有线或无线方式获取便携式读写装置感知的信息;计算机应用系统发出获取最新设备文件信号,读写器将最近一次采集的数据文件传输到PC机中,再读取该数据文件,将数据保存到计算机应用系统的数据库中,同时显示在用户界面上,供用户查看。

3.5 煤矿设备的EPC编码

3.5.1 煤矿设备分类

该系统设备采用了三级分类结构,使设备具有1-3级分类属性。此项设计采用C#开发,利用MS SQL Server建立数据管理系统,应用LINQ访问技术实现系统数据的存储与查询统计。设计中的读写器在移植WinCE操作系统基础上也采用了C#智能设备开发技术,实现了读取电子编码、解析与逆解析编码、写入及修改EPC电子标签等功能。

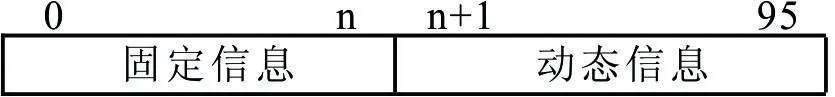

3.5.2 系统EPC编码规范

在该智能系统中,采用的是96位的RFID标签,并对EPC字段进行了重新定义和解析。EPC信息分为固定信息和动态信息两个部分。固定信息部分用于存储设备信息中固定不变的信息字段,而动态信息部分用于存储设备信息中需要动态更新的字段,如图2所示。

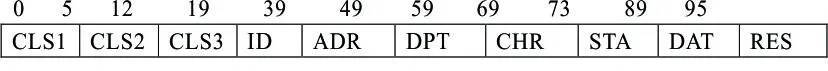

煤矿井下设备的电子信息编码各字段的信息编码结构,如图3所示。

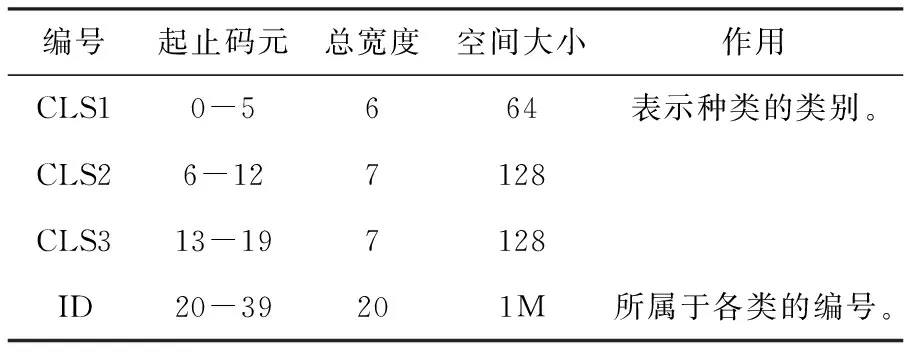

在分段式编码结构中,设备固定信息部分的EPC编码用于唯一标识煤矿设备,0~39的40位为设备的唯一编号,可以表示约1T个设备。其中,0~5的6位为一级分类编号、6~12的7位为二级分类编号、13~19的7位为三级分类编号、20~39的20位为设备的ID,具体情况如表1所示。

表1 煤矿设备EPC固定信息编码

备注:总共40位码元用于唯一码,可以表示约1T个物品。

设备的可变信息编码中,40~49的10位为地点代码,如0000001001(十进制9)代表81绞车房、50~59的10位代表所在单位代码,如0000001110(十进制14)代表机修厂、60~69的10位代表负责人代码,如0000010111(十进制23)代表殷伟、70-73的4位代表设备状态代码,如0001(十进制1)代表正常、74~89的16位代表使用日期的代码、90~95的6位保留,取值000000,可用于新增设备动态信息编码或者大编号的扩充位等。具体编码见表2。

表2 煤矿设备EPC动态信息编码

3.5.3 编码转换

该系统对EPC电子标签中的编码进行了如下设计和转换:在读写器中,将二进制转换为十六进制EPC编码,同时在设备信息发生改变之后,重新生成的EPC编码也是十六进制的,在读写器中的用户操作界面及查询信息界面中显示十进制及文字的形式。从而满足直观呈现设备状态、地点等信息的要求。

4 结 论

可见,该主动感知的煤矿井下设备全生命周期自动化管理系统可提高煤矿的煤炭生产效率和生产管理水平,减轻设备管理人员的劳动强度,保证设备的实时性、准确性和可靠性。目前,该系统已在淮北矿业集团公司许疃煤矿应用。