粉末冶金制备Ti-Cu二元合金和力学性能的研究

2018-11-09,*,,,

, *, , ,

(1.佳木斯大学材料科学与工程, 黑龙江 佳木斯 154007;2.上海工程技术大学材料科学与工程, 上海 201620)

0 引 言

钛及钛合金具有高的强度、低密度、中温性能好、耐腐蚀性好等优点,这使得其已经成为一种不可或缺的轻质结构性材料,并在生物医用材料等领应用非常广泛,长期以来都一直倍受材料科学界的研究[1~2]。目前粉末冶金Ti合金的瓶颈仍然是弹性模量较高[3],大于骨组织(10-30GPa)[4]的弹性模量,易造成应力屏蔽等现象,而钛及钛合金属于生物惰性材料,本身不具有抗菌性,在植入过程中,尽管按照严格的无菌操作和抗生素的预防性应用,植入体的感染仍然造成很高的发病率,术后感染率高达20%[5],长期以来一直是困扰医务人员亟需解决的一个棘手难题。由于铜(Cu)具有面心立方晶格,无同素异性转变,能与钛形成有限固溶体,合金性较好,当温度达到相变点,Cu与Ti发生共析反应生成多种形态钛铜合金。铜也是人体所必需的微量元素之一,具有良好的生物相容性[6]。有研究表明了铜含量为10wt%的钛铜合金无细胞毒性[7],且Cu的有机络合物不仅在治疗关节炎取得了良好的疗效,具有抗癌、抗癫痫、抗菌作用,在治疗伤口感染和皮肤疾病等方面很有效[8]。粉末冶金是一种少切削近净成形加工工艺,可以灵活选择合金成分及设计微观组织,因此对降低烧结成本更具优势,是制造低成本钛合金的理想工艺[9]。采用粉末冶金的方法将钛进行合金化,改变Cu含量的基础上,合成不同成分的Ti-xCu合金,分析Cu含量对微观组织及力学性能的影响。

1 材料与方法

1.1 Ti-Cu合金的制备

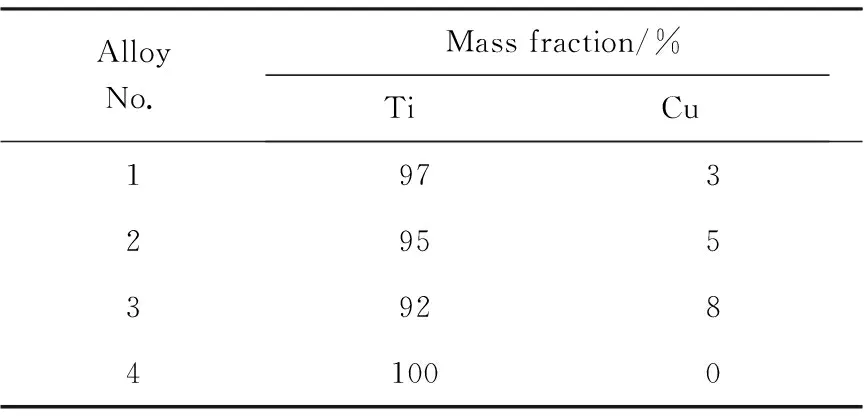

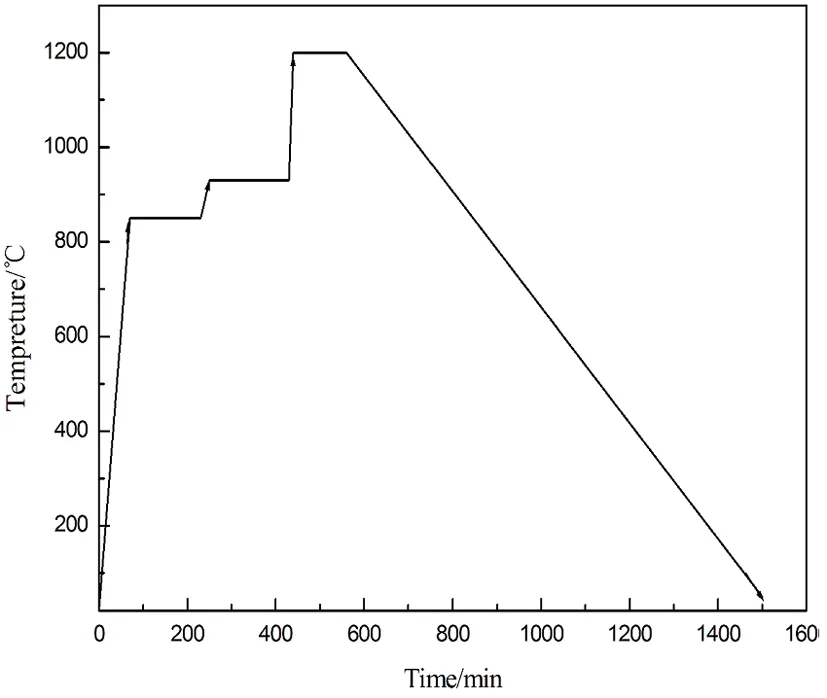

实验材料分别为100目Ti粉、200目Cu粉。合金成分设计如下表1所示。按表1 钛基金属混合粉末成分比例,称取粉末、混合粉末并用Φ15mm×10mm的圆柱型模具在DY-30台式电动压片机上将粉末压制成形,成形压力为600MPa,保压3min。 烧结工艺如下图1所示。

表1 合金成分表

1.2 材料的表征

用德国布鲁克公司的DB ADVANCE型X射线衍射仪进行合金的物相分析,扫描速度为5°/min,衍射角(θ)为10°-100°。用Kroll 试剂(VHF:VHNO3:V蒸馏水=1:2:1),1~2秒钟腐蚀抛光试样后在JSM-6360LV型扫描电镜、日本电子株式会社EDAXFALCON-60S能谱仪下进行合金微观组织及成分分析。用阿基米德排水法测试烧结样品的致密度。使用SHIMADZU HMV-2TE显微硬度计对合金不同组织形貌进行压痕试验,载荷为1.961N,保载时间为15s;在HR-150A洛氏硬度仪上对合金及纯钛的宏观硬度进行试验。

图1 Ti-Cu合金烧结工艺曲线

2 结果与分析

2.1 合金的物相分析

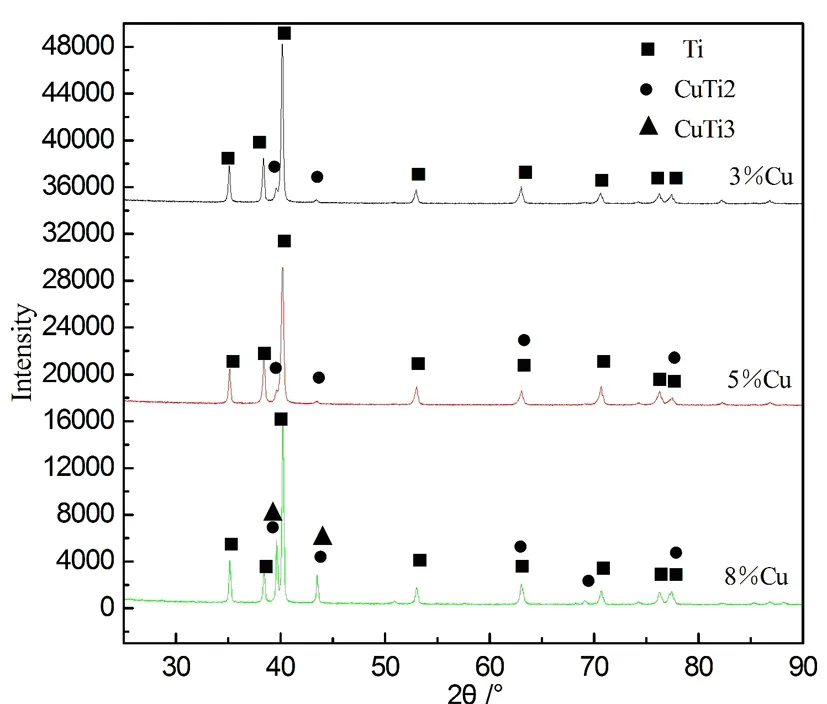

如图2为不同成分钛铜合金的XRD图谱,从图中可以看出三种成分的合金图谱中αTi的衍射峰较高,合金中都出现了CuTi2的衍射峰。3%Cu含量的合金中Cu的融入量极其微量,析出的CuTi2相很少,所以图谱只能检测到的强度较低,但随着Cu含量的增加,形成的CuTi2金属间化合增加,5%Cu合金、8%Cu合金衍射峰值逐渐变高。由图谱分析出CuTi2与CuTi3两种金属间化合物,它们的衍射峰值都比较接近。根据Ti-Cu相图[10],在850℃保温时,铜原子的扩散系数大于Ti的扩散系数,在热激活能的作用下Cu原子扩散到Ti基体中,由扩散进入到钛基体的Cu原子与αTi形成固溶体,随着扩散铜原子的增多,固溶体的Cu含量不断增加,当超过此温度下的固溶度时,为保持相平衡而形成中间相Cu2Ti、Cu4Ti、Cu3Ti2、Cu4Ti3金属间化合物;当加热到930℃并保温3小时,铜原子继续向Ti基体扩散,当铜与钛所占体积比为1:1或1:2时形成CuTi、CuTi2金属间化合物,此时再加热到1200℃保温2h,Cu原子继续扩散到βTi基体中,形成含铜的β钛固溶体,冷却过程中,发生共析转变,析出稳定的CuTi2相。

图2 不同成分钛铜合金的XRD图谱

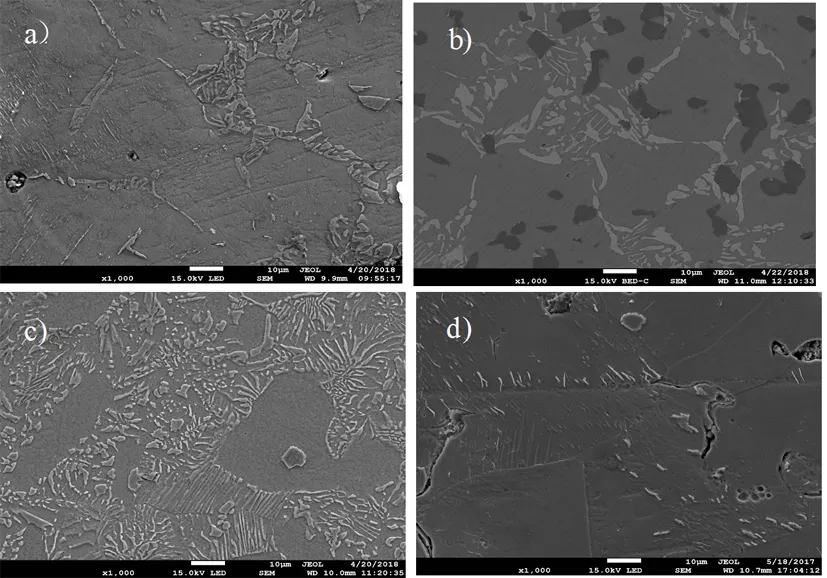

图3 Ti-xCu合金的SEM形貌

2.2 微观组织及成分分析

对合金表面进行SEM扫描,图3为Ti-xCu合金和纯Ti试样SEM显微组织照片。由图a)含铜量为3%的合金显微形貌,在晶界处聚集了层片状的析出相,这是由于晶界处的原子排列相对混乱,扩散所需激活能小,所以在晶界出首先聚集大量的Cu,在冷却过程中在晶界处优先形核,随后析出层片状新相。结合XRD图谱分析出该析出相可能是CuTi2相。如图3b)含铜量为5%的合金的显微形貌,晶界处析出了层片状的大小不一的合金相,且该成分合金表面孔隙率较3%Cu含量的合金少许多,烧结得到的合金致密度更好。这是由于随着保温时间及Cu含量的增加,含Cu的过饱和Ti基固溶体更多,形成的钛铜相依靠这种亚稳固溶体相向晶内长大,但是仍然存在未固溶进Cu的钛基体。图3c)Cu含量为8%的合金相的形状接近一个共析Ti群岛,SEM形貌呈现层片状及花纹状。结合X射线衍射图谱中CuTi2峰值强度逐渐升高的变化说明随着铜含量的增加,形成含铜的β钛固溶体更多,在烧结后冷却过程中析出的CuTi2相更多。图3d)为纯Ti的烧结试样,显示经真空烧结的纯钛显微组织晶粒为等轴晶,晶粒尺寸远大于10μm。

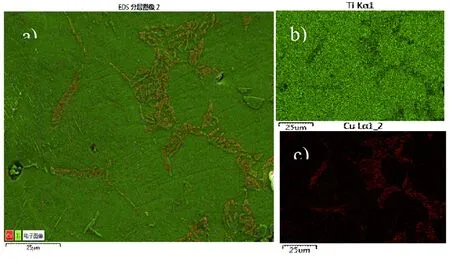

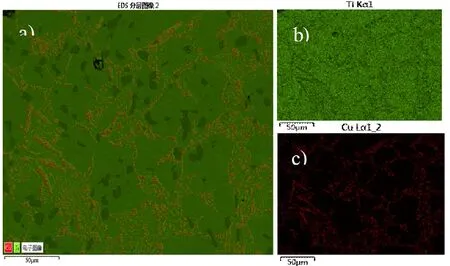

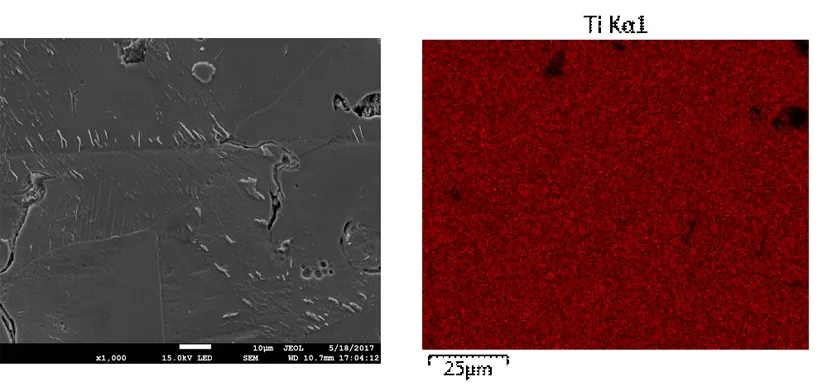

对烧结合金进行EDS能谱元素面分布扫描,分析各元素在微区内的变化情况,见图4-6。如图4含Cu量为3%的EDS分层图像及其元素面分布所示,从图4b)中可以看出晶界处Cu含量比基体Ti高,由此推断出晶界处形成一定的Ti-Cu物相,而其它处Ti含量则均匀分布。如图5含Cu量为5%的EDS分层图像及元素其面分布所示,与图4b)相比,Cu元素的分布较为明显,同样是在晶界处析出大量大块层片状的Ti-Cu相,而其它位置则为Ti基体。

图4 3%Cu合金的元素面分布 a)EDS分层图像 b)Ti c)Cu

图5 5%Cu合金的元素面分布 a)EDS分层图像 b)Ti c)Cu

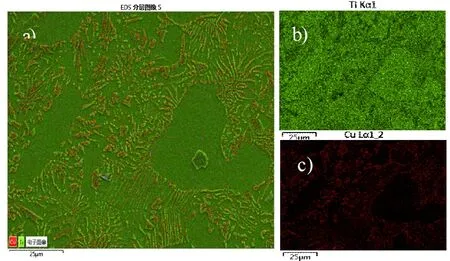

如图6含铜量为8%的EDS分层图像及其元素面分布所示,与图4、5相比可以明显的看到金属间化合物呈现花纹层片状。如图7为纯Ti的元素面分布,对比分析发现纯钛的成分均。由此表明:不同的Cu含量导致试样表面的形貌也不相同;Cu原子扩散到合金表面的微区及边界处,在这些地方首先沿晶界共析出Ti-Cu领先相,随后在钛基体的晶界上形核并长大,导致其周围的钛基体贫Cu,有利于钛晶核在Ti-Cu相两侧形成,这样就形成了由钛与Ti-Cu组成的类似于层片状组织。随着含铜量的增加,后析出相依附于先共析相生长,逐渐形成大块片层状、菊花状的组织,这样的变化在8%Cu含量的合金中最为明显。XRD图谱分析结果也表明主要是CuTi2与CuTi3两相造成了层片状及花纹状,使不同Cu含量的合金表面微观形貌不同。

图6 8%Cu合金的元素面分布 a)EDS分层图像 b)Ti c)Cu

图7 纯Ti SEM形貌及元素面分布

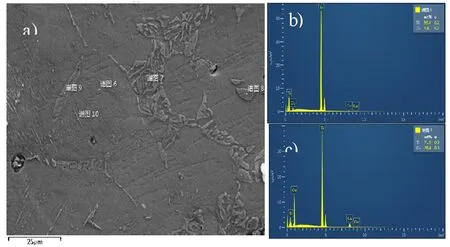

图8~10为不同成分Ti-Cu合金点成分分析图谱,该图谱表明了经过高温烧结钛合金的表面Cu和Ti的分布,进一步确定了析出的钛铜相为CuTi2相。如图8 3%Cu钛铜合金的点成分分析图谱(EDS)所示 ,图谱6位置对应的Cu元素含量高于图谱7位置,Ti与Cu成分比例接近2:1,说明层片状的凸起组织为CuTi2金属间化合物,而图谱6位置的相则是钛基体。

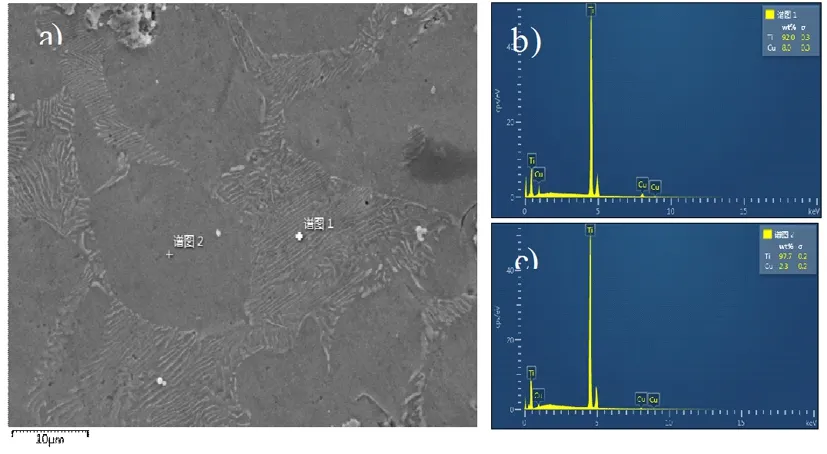

如图9 5%Cu钛铜合金的点成分分析图谱(EDS)所示,图谱1位置的Cu元素含量仍然高于图谱2位置,说明图谱1位置相为CuTi2相,而图谱2位置相为Ti基体。

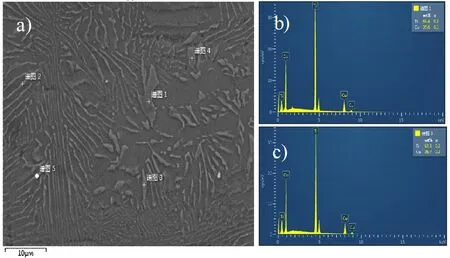

如图10 8%Cu钛铜合金的点成分分析图谱(EDS)所示,可以看出图中大量分布着铜钛化合物,形状类似于花纹状,且分布均匀,说明生成的化合物并不是同一种类,根据XRD的分析结果确定为CuTi2和CuTi3相,由此仍是有少量的其他合金相存在难以检测到。由此得出结论钛铜粉末烧结后形成了层片状的组织主要是CuTi2相。

图8 3%Cu的钛铜合金的点成分分析图谱(EDS)

图9 5%Cu的钛铜合金的点成分分析图谱(EDS)

图10 8%Cu的钛铜合金的点成分分析图谱(EDS)

图11 Ti-xCu合金的相对密度曲线

2.3 合金的致密度

采用阿基米德排水法测得不同Ti颗粒大小的Ti-xCu合金的致密度,如图11 Ti-xCu合金的相对密度曲线所示,325目大小的Ti粉末烧结致密度最高,随着Cu含量的增加,合金的相对密度逐渐增加,当含Cu量为5%时能到达89.2%,烧结致密度最高,与SEM所呈现的较少小孔的形貌一致,但Cu含量超过5%时合金的致密度反而降低。由此可以得出结论Ti与3%、5%、8%Cu粉末在1200℃粉末烧结能得到相对密度大于77%的烧结合金,钛粉的颗粒度越大,烧结性越好。

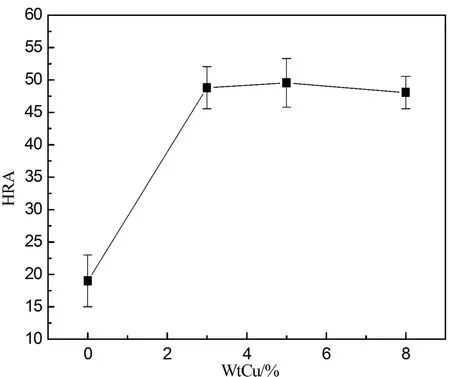

图12 不同成分洛氏硬度值曲线

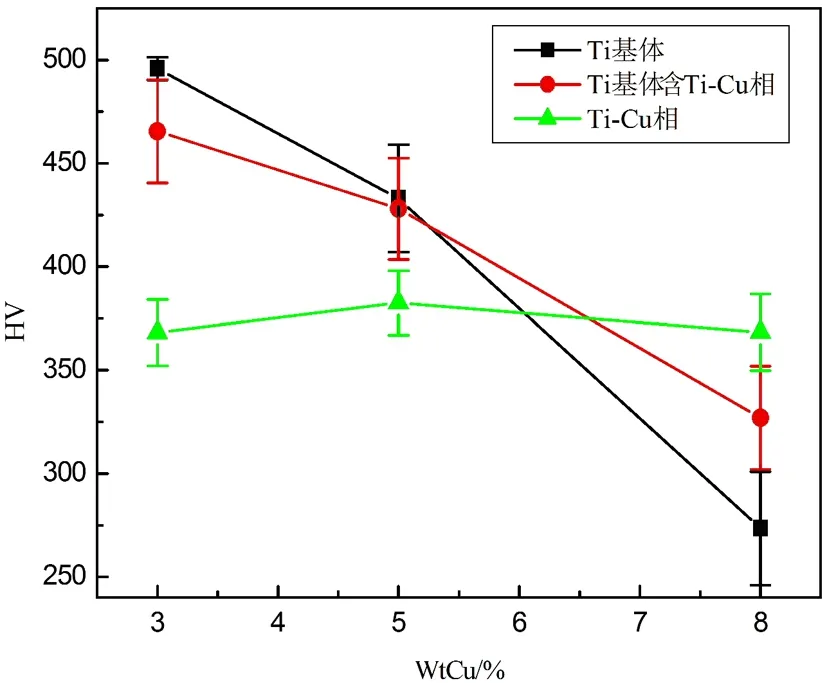

图13 Ti-XCu合金不同微观组织的维氏硬度值曲线

2.4 合金的硬度

图12 不同成分Ti-XCu合金的洛氏硬度值曲线,如图所示,在1200℃烧结后,合金的硬度远远高于纯钛的硬度,由于硬度存在不均匀性,含Cu量3%的试样硬度的平均值为48.8HRA,Cu含量为5%的合金的硬度值有所增加,为49.5HRA,但当Cu含量为8%时硬度会有所下降,为48.05HRA。从整体上来看Cu提高了Ti合金的硬度,随着Cu含量的增加,合金的硬度增加,但当Cu的量超过一定程度时,试样的硬度反而下降了。由此得出结论:Cu元素的加入提高了钛合金的硬度,wtCu=5%时的Ti-xCu合金具有最高的硬度,达到49.5HRA,具有良好的致密度,力学性能较好,与合金致密度测试结果一致。

对三种不同Cu含量的Ti-XCu合金做了微观显微硬度测试,如下图13 Ti-XCu合金不同微观组织的维氏硬度值曲线所示,图中可以看出Ti-Cu相的硬度范围在360-380HV,这种波动可能与烧结合金的致密度有关;不同成分合金的Ti基体的硬度范围在270-495HV之间,与纯钛硬度相比较证明了Cu元素的加入提高了合金的硬度,这是由于Cu固溶于钛基体,固溶强化使得硬度提高了。3%Cu的Ti基体的硬度达到495HV,随着Cu含量的增加,Ti基体的硬度下降,这种下降的原因是在3%Cu所形成的过饱和固溶体很少,而固溶于钛基体中的Cu很多,由于固溶强化的作用,使钛基体的显微硬度最高;随着Cu含量的增加共析出Ti-Cu相,固溶体中的含Cu量减少,固溶强化变弱,合金的硬度下降,所以共析Ti-Cu相造成了基体Ti硬度的下降。由此得出结论Cu固溶于Ti合金中,能提高Ti基体的硬度,但随着Ti-Cu相的析出,固溶的Cu含量减少,又会使合金的硬度下降,但Cu元素的加入提高了合金的整体硬度。

3 结 论

采用粉末冶金的方法制备了钛铜合金,测试了合金的烧结致密度,对合金的微观组织及力学性能进行了表征,具体结论如下:

(1) Ti、Cu粉末在850-1200℃真空梯度式烧结后,合金中存在αTi、CuTi2、CuTi3三相;Ti-Cu合金的相对密度随Cu含量的增加先升高后降低,Cu含量为5%的Ti-Cu合金相对密度达到89.2%,合金的致密度较好;

(2) Ti-Cu合金的硬度随着Cu含量的提高先增加后减小,含Cu量为5%的Ti-Cu合金的洛氏硬度达到49HRA;Ti-Cu相的显微硬度为370HV,钛合金中固溶的Cu能提高Ti基体的硬度,随着Ti-Cu相的析出,合金的硬度下降。