基于数值模拟的冲压件板坯形状与尺寸优化

2018-11-09王玥

王 玥

(重庆长征重工有限责任公司,重庆 400083)

0 引言

冲压件板坯外形的确定问题早在20世纪50年代就已涉及,并由此产生了多种板坯外形设计方法。板坯外形应以满足冲压件几何形状要求为原则。早期提出的板坯外形设计法有查图和查表法、实验逐次逼近法等,后来又提出了拼接法、滑移线、物理模拟法和几何映射法,以及近年来提出的有限元逆算法和增量法。有限元逆算法结合了塑性变形理论和有限元技术,直接由冲压件反算出板坯展开形状及尺寸,是板坯外形设计方法的巨大进步。

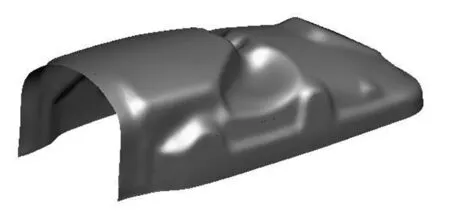

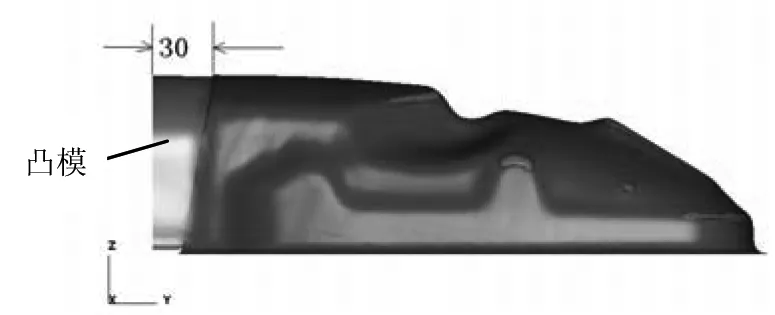

图1所示摩托车油底壳是典型的薄板拉深成形件,具有曲面形状复杂,结构尺寸较大(363mm×185mm×110mm)的特点,利用传统的板坯展开法很难准确计算其外形轮廓和尺寸。本文以eta/DYNAFORM软件为数值模拟平台,利用该软件中基于有限元逆算法的MSTEP模块将图1制件展开;同时以展开的板坯形状和尺寸为基础,设计出几种板坯展开形状方案,并借助DYNAFPRM分析比较不同板坯展开方案下的拉深件质量,以便确定较佳的板坯形状与尺寸。

图1 油底壳实物

1 基于有限制元逆算法的MSTEP模块

1.1 有限元逆算法的基本概念

有限元逆算法也叫一步成形法,是根据产品零件或已经完成工艺补充的冲压件几何形状来预测它的坯料形状和可成形性。由于这种算法每个有限元节点只有2个自由度,模拟速度非常快,而且数据准备量少,因此非常适合在产品设计阶段和模具工艺补充设计过程中进行快速成型性分析。

MSTEP模块是基于改进的有限元逆算法,改进了全量形变理论产生应变局部化快的现象,采用四边形薄膜单元DKQ弯曲单元,能够保证逆算法的迭代收敛性。

1.2 MSTEP模块的基本原理

板料在冲压成形过程中假设是按比较加载的变形过程,并且材料不可压缩,模拟过程中采用塑性全量形变本构模型。有限元逆算法的基本思路是在成形后的冲压件上建立有限元方程进行迭代求解,坯料与冲压件之间几何尺寸和物理量情况如表1所示。

表1 板坯与冲压件的几何尺寸和物理量比较

从表1中可以发现,推导有限元逆算法所需要的基本条件和物理量在板坯或冲压件中是已知的,其中3个未知的量则通过有限元逆算法求解。

1.3 逆算法实施过程

逆算法分析的对象是修边后的冲压件,通过有限元方法将工件向水平或者给定曲面展开,并进行一系列迭代计算得出工件的初始坯料形状及最终成形后的应力、应变等物理量信息。

2 有限元逆算法展开板料

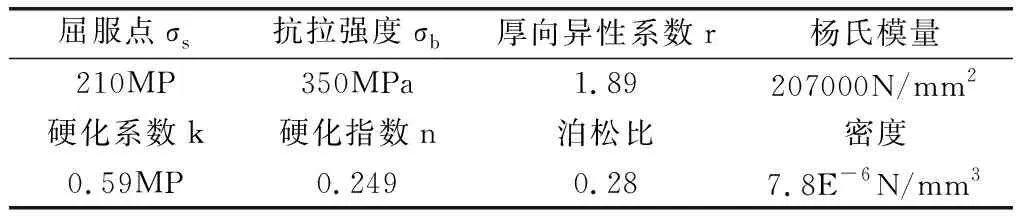

利用eta/DYNAFORM软件中MSTEP模块由板料初始厚度与最终状态形状得到板料的初始形状。本文所选用的板料为st14,板料板厚t=0.9mm。St14的主要力学参数如表2所示。

表2 St14的主要力学性能参数

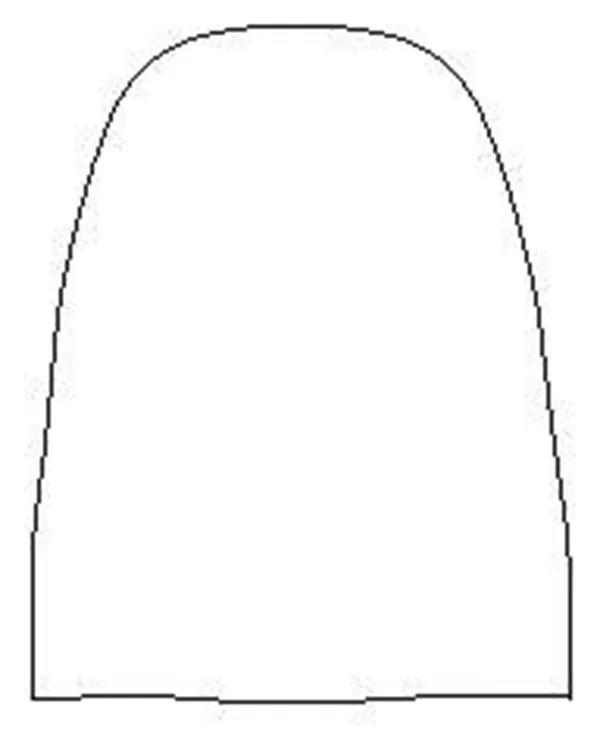

制件模型图如图2所示,将其进行网格划分,定义板坯的材料及板厚,经过有限元逆算法得到其展开板坯形状如图3所示。

图2 制件模型图

图3 展开板坯轮廓线

3 在展开板坯基础上设计拉深件板坯外形与尺寸

3.1 拉深模型

图4是直接根据油底壳外形建立的板料、凸/凹模和压边圈有限元模型。

图4 拉深模型图

3.2 实验条件

采用单动拉深,凹模入口圆角半径7mm,摩擦系数0.11,虚拟冲压速度2000mm/s,压边力650KN,凸、凹模间隙0.99mm。

3.3 通过模拟结果优化板坯形状

在实际生产中,为了节约生产成本,避免加工落料模具落料,一般不直接使用上述展开的不规则的板料形状,可在其基础上进行修改,生成较规则的板坯形状,以下是在展开板坯的基础上提出的四种板坯形状方案。

3.3.1 A1方案及实验结果

在图3基础上通过相切生成矩形板坯如图5中轮廓1所示,又因为图3所示为拉深件切边后制件的板坯展开形状,所以需要在其基础上除开口除三边生成压边余量形成在拉深成形中过程中的压料面,所以在轮廓1的基础上,向外扩展45mm,作为拉深件的板坯,如图5中轮廓2所示,其尺寸为409mm×446mm。

其成形状态分析结果如图6所示。在Y轴方向可能受到不均匀拉应力F使得开口处板料在成形时候向Y轴缩进,经测量缩进量约为30mm,未能达到拉深件的尺寸要求,所以需要在开口处延伸板料长度,又因不能控制其缩进长度,为确保开口处的精确尺寸,需要再留出一定的修边余量。

图5 A1板坯形状

图6 拉深模型图

3.3.2 A2方案及实验结果

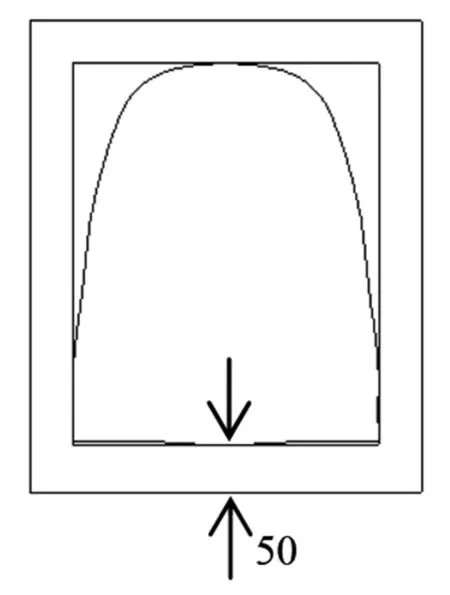

在A1板坯的基础上,在开口处将板料向外延伸50mm,30mm作为板料向内缩进的补偿,20mm作为切边余量,同时凸凹模以及压边圈也相应向外延伸50mm,A2板坯外形如图7所示,其尺寸为: 409mm×496mm。

图7 A2板坯外形

图8所示为A2矩形板料拉深成形后的拉深状态以及其成形极限图,由图知,开口处的尺寸问题已解决,但仍存在严重起皱现象,以及未充分拉深现象。由于该拉深件的拉深高度不同,且拉深高度较高一侧开口,而拉深高度较浅一端封闭,容易沿斜面方向产生拉应力,造成开口处板料沿切向流动,造成切向压缩失稳起皱。同时,矩形板料前后宽度一样,在变形过程中前端拉深高度较小部分由于压边面积相对开口处拉深高度较大部分压边面积大,所以前端板料的进料阻力较大,同时造成沿斜面的不均匀拉应力增大,因此前端成形质量较好,而开口处成形质量较差。

图8 A2方案分析结果

3.3.3 A3方案及实验结果

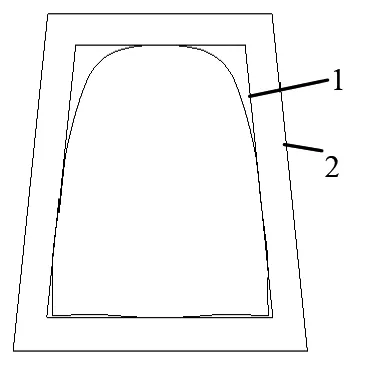

在图3所示展开板坯的基础上通过相切生成等腰梯形板坯如图9中轮廓1所示,同样在开口边向处延伸50mm,其余三边向外扩展45mm,如图9中轮廓2所示,其尺寸为:332mm×435mm×496mm。

图9 A3板坯外形

图10所示为A3梯形板料拉深成形后的拉深状态以及其成形极限图。如图所示,开口处严重起皱区域以及未充分拉深区域已明显减小,但仍然存在,同时在台阶处处出现少量未拉深。梯形板料改善了矩形板料在成形过程中由于拉深高度不同而造成的前后压边面积相差较大的缺陷,同时上述不均匀拉应力也因前端压边面积的减少而减少,进而优化了开口处的起皱缺陷,但同时由于压边面积的减少使板料流动的摩擦阻力减少,使得台阶处出现未拉深缺陷。

图10 A3方案分析结果

3.3.4 A4方案及实验结果

A4是在上述梯形板料A3以及展开板料的基础上切角,如图11所示,切角尺寸为(74mm×105mm)。

图11 A4板坯外形

图12所示为A4切角板料拉深成形后的拉深状态以及其成形极限图。由图可知,开口处的严重起皱现象已经完全消失,未充分拉深区域较前两种方案也有所减少,台阶处仍存在少量未充分拉深区域。A4板料在A3梯形板料切角,进一步缩小了前后变形过程中的压边面积差,最终选择A4板料,并进一步优化。

图12 A4方案分析结果

3.3.5 优化A4方案

增加摩擦系数为0.13,进一步增大开口处板料的进料摩擦力,其拉深结果如图13所示,开口处以及台阶处的未充分拉深部分已经消失,仅在开口处有少许起皱趋势并由其成形极限图可知各部位的应变只均在FLD的成形安全区内。

图13 优化方案分析结果

4 结论

(1)以反向模拟法展开板料原理为基础,利用eta/DYNAFORM软件中MSTEP模块将零件展开可较准确的计算出其板坯外形尺寸并为拉深件的初始板料形状设计提供参考。

(2)板料形状尺寸对拉深件成形质量有着重要影响,板料的压边面积的大小决定板料流动阻力的大小,进而决定最终成形质量。对于拉深高度不同且高度较高一端开口的拉深件,沿坡度方向板坯出现缩回现象,需在其开口部分增加补缩量,并尽量缩小拉深高度较小一端的板料压边面积,减小沿斜面的不均匀拉应力进而避免其引起的开口处的严重起皱现象,最终选用A4板料方案。

(3)适当增加摩擦系数可有效去除拉深深度较高处的未充分拉深现象。