热处理花岗岩循环冲击下断口形貌研究

2018-11-08王志亮石高扬田诺成

王 璐,王志亮,石高扬,石 恒,田诺成

(合肥工业大学土木与水利工程学院,安徽合肥 230009)

随着国民经济的发展,深部地下资源开采和城市地下空间开发日益增多,诸多岩石结构面临高温、爆炸与冲击等极端荷载的挑战,断口形貌学为相关研究提供了新视角。断口的形貌特征与材料的种类和断裂时所处的环境条件(如加载方式、应力大小、温度等)有很大关系[1-2]。岩石的断口形貌记录了岩石断裂时的不可逆变形,以及裂纹萌生、扩展直至断裂的信息,因此可以通过对断口的观察和分析来研究岩石断裂的细观机理,从而揭示岩石断裂的性质及破坏规律。赵鹏等[3]对高温下的石灰岩微结构进行实时观测,发现试样较多的微裂纹出现在冷却过程;朱德珍等[4]发现温度循环的周期次数对大理岩力学性质劣化有很大影响;Zuo等[5]发现北山花岗岩的强度和断裂韧度的热效应有多种机制,如热开裂,水分蒸发、热熔及热相变等,而主要的控制机制随处理温度的变化而显著变化。此外,还有学者对不同荷载作用下的岩样断口进行研究:李根生等[6]利用扫描电镜对水射流切割岩石断口形貌进行观测,分析了岩石在超高压水射流作用下的破坏形式;赵康等[7]对岩爆岩石断口利用扫描电镜进行研究分析,指出岩石断口属拉张断口,劈裂纹的产生主要是脆性断裂所致。针对多场(渗流、应力和温度)耦合作用后的试样断口形貌,左建平等[8]通过试验,发现砂岩试样的抗拉强度随温度升高出现先增后降的趋势;张志镇等[9]对实时温度与高温后2种情况下的花岗岩岩样开展了单轴压缩和断口电镜扫描试验,分析得到不同加温方式和温度段与各形态的对应关系。近年来,尚有相关人员对岩石断口表面的分形特征进行研究[10-13],结果表明岩石裂隙具有统计自相似性以及分形特性,且分形值可用来定量描述岩石裂隙的不规则形态。

以上工作大多是只考虑温度或者荷载单独作用后的岩样断口特征,而对热处理岩样经历循环冲击荷载作用后断口形貌的研究较少。本文利用钨灯丝扫描电镜对不同温度处理后且经历循环冲击荷载的花岗岩试样断口进行细观观察,探讨温度及加载率对岩样断口细观机理的影响,分析温度与循环冲击荷载作用下花岗岩的断裂性质及破坏规律。

1 试样制备与试验过程

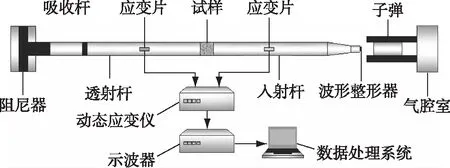

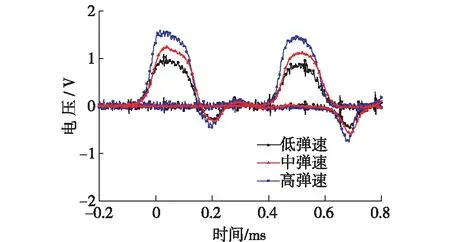

花岗岩试样取自陕西华山地区,为中细粒黑云母花岗岩。通过X射线衍射分析可得,所采用的花岗岩质量分数组成为微斜长石41%,石英22%,斜长石27%,黑云母7%及其他矿物成分3%。循环冲击荷载试验是在改进后的分离式霍普金森压杆(SHPB)上完成的,为了满足动态试验要求,试样加工成Φ70 mm×35 mm的短圆柱体。预先设计3个弹速等级,即第1弹速(V0=12.0 m/s)、第2弹速(V0=15.0 m/s)和第3弹速(V0=18.0 m/s),图1为SHPB装置示意图。在分离式SHPB试验中,花岗岩试样放在两根压杆之间,子弹在高气压作用下冲击入射杆,使入射杆中产生应力波,应力波的大小与弹速呈正比,图2为20 ℃条件下3种弹速对试样进行首次冲击的原始波形。

图1 SHPB装置Fig.1 SHPB equipment

图2 原始波形Fig.2 Original waveform

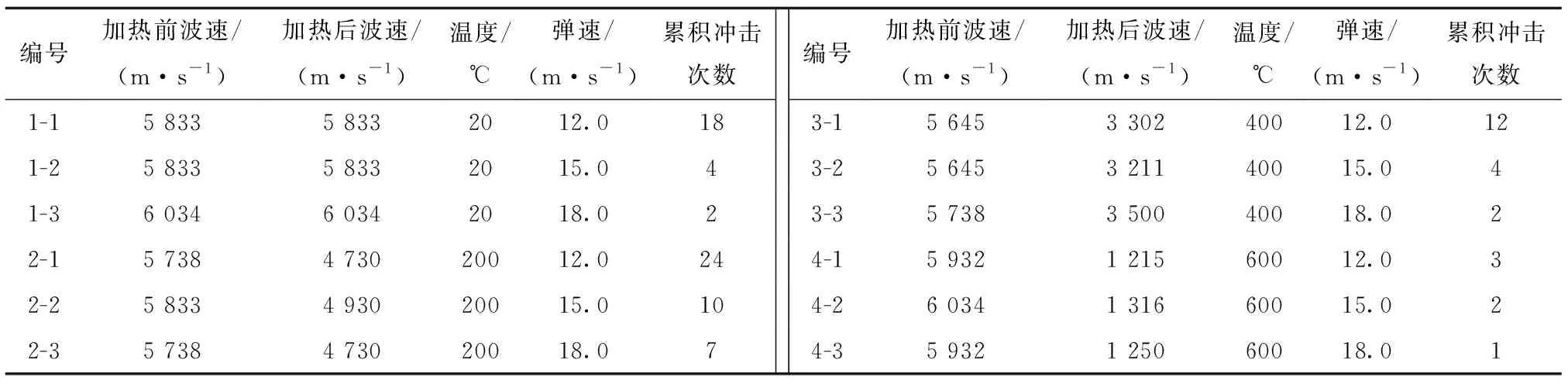

试验采取先加热试样后加载的试验流程,设置20,200,400和600 ℃共4个温度等级。加热方法如下:先将试样放入加热设备内,升温速率为10 ℃/min,加热到相应的温度后保持恒温2 h,以保证试件内外温度达到均匀,然后关闭加热设备使试件自然冷却至室温。加热前后分别测得岩石试样的波速,发现加热后试样的波速明显降低(如表1),这是由于加热使岩石内部孔隙水蒸发以及裂纹增多。试验结束后在岩样断口处取材制作成切片,并利用JSM-6490LV型钨灯丝扫描电子显微镜对断口切片进行观察研究。本次试验中,切片为10 mm×10 mm×4 mm的扁平长方体,表面打磨平整。试样制备完成后将表面灰尘洗去,然后自然风干24 h;试验中利用导电双面胶将试样粘结在试样台上,并在试样上面再贴上一窄条导电双面胶;最后,将粘有切片的试样台放入喷金仪内,利用喷金仪对试验断口面进行喷金,以提高试样切片的导电及导热性能。

表1 岩石试样的试验参数Tab.1 Testing parameters of rock specimens

2 试验结果分析

2.1 岩样断口形貌的加载率效应

已有研究表明,经过热处理的岩石,其力学性能依然具有加载率效应。在高弹速或高加载率下,岩石通常由于来不及变形而表现出明显的脆性特性。为了研究加载率对岩样断口细观形貌的影响,需采用控制变量法,故选择对常温(20 ℃)下不同弹速循环冲击破坏后的岩样断口进行观察与比较。断口形貌的加载率效应主要表现在两个方面:一方面,随着加载率增加,断口形貌表现出明显从韧性到脆性断裂的转变;另一方面,随着加载率增加,断口中由分布广、尺寸小的裂纹逐渐转变为单一狭长的主裂纹。

由表1可知不同温度和不同冲击速率作用下岩样破坏前所经历的总循环冲击次数差异较大,本试验以岩样出现明显破碎而不能继续承载作为停止冲击试验标准。表1显示试样经历的总冲击次数随加热温度和弹速的变化呈现出一定的规律性。当加热温度相同时,试样经历的总冲击次数随弹速的增大而减少;当弹速相同时,试样经历的总冲击次数随加热温度的升高呈现出先增后减的趋势,特别地,当加热温度为200 ℃时,岩石内部晶体颗粒热膨胀,部分原生裂纹闭合,使得试样的承载能力显著增强。随着温度继续升高,试样内部热损伤加剧,承载能力下降。

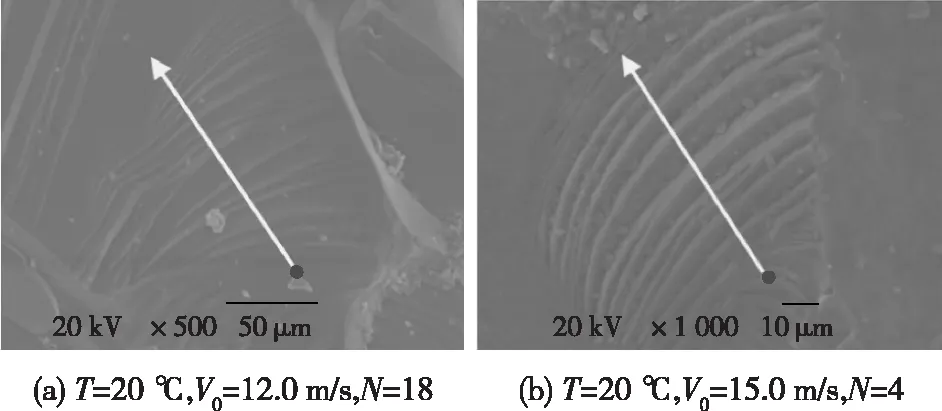

图3 低、中弹速循环冲击破坏后形成的疲劳断口Fig.3 Fatigue fractography under low and middle impact velocities

图4 T =20 ℃, V0=18.0 m/s, N =2的解理断口Fig.4 Cleavage fractography when T=20 ℃, V0=18.0 m/s, N =2

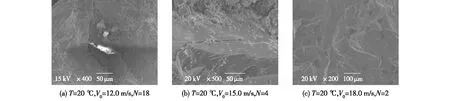

2.1.1弹速对疲劳裂纹的影响 疲劳裂纹是材料在交变应力作用下形成的裂纹,在金属断口中,经常可以观察到海滩标记、条带、棘轮标记等典型特征。由于常温下花岗岩试样未受到温度作用,岩石的强度和完整性都较好,所以在低弹速和中弹速作用下,其所能承受的冲击次数较多,更易观察到疲劳裂纹。根据条带的形状可以判断出裂纹扩展的方向和裂纹源的大致位置,图3中的箭头方向为疲劳裂纹的扩展方向,箭头尾部处为裂纹源的位置。尽管岩石材料和循环冲击的加载方式具有复杂性,但同一种材料的加载次数与条带数之间依然存在特定的关系。图3(a)中的疲劳条带轮廓模糊,而图3(b)中的条带表面光滑,刻画清晰,这表明随着弹速提高,岩样破坏形态更倾向于脆性。此外,图3(a)中疲劳裂纹“改道”现象明显,这是一种与循环加载速率有关的现象[14],低弹速下的裂纹改道现象较中弹速下的更加明显。

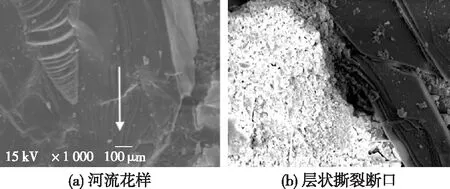

2.1.2高弹速下的解理断口 脆性材料在断裂过程中发生塑性变形和吸收能量的本领,可用“韧度”来表示,而“脆性”和“韧性”是用来区分低韧度和高韧度的专门术语。解理断裂是发生在晶体中一种脆性断裂形式[15],在温度较低、应变率较高的情况下易发生。图4显示在常温高弹速冲击下,可从试样断口上观察到河流花样、层状撕裂断口等典型的解理断裂,这在中低弹速下较难发现。图4(a)中分布着河流花样,且河流方向是自上而下的。当解理裂纹通过扭转晶界时,因晶界由螺位错组成,两侧晶体以边界为公共面转动一小角度,使两侧解理面存在位向差,裂纹不能连续通过晶界而必须重新成核,从而判断出河流方向。图4(b)为层状撕裂破坏,花岗岩内部由于地质构造运动本身就具有一定的层状结构面,而层与层之间的连接通常比较薄弱,在冲击荷载作用下,裂纹的扩展易在层状结构之间产生撕裂作用。就断口的形成原理来看,层状撕裂断口与以撕裂方式形成的解理台阶类似,但层状撕裂断口的规模大且层与层之间的落差更小,形成类似片状的断口形状。

2.1.3弹速对非主断裂面上二次裂纹的影响 非主断裂面上的二次裂纹是由于在断裂前集中应力较高,而在与主断裂面垂直的平面上形成的裂纹。根据断裂力学可知,加载速率越大,裂纹尖端的集中应力越大,裂纹扩展的速度越大。如图5(a)所示,室温低弹速下,裂纹线条蜿蜒曲折,分段特征明显且裂纹较宽,这是由于低弹速下,岩样经历的循环冲击次数多,发生了多次裂纹扩展和汇聚,导致裂纹宽度逐渐增加;中弹速下(图5(b))由于冲击次数降低,裂纹平顺很多,裂纹汇聚现象明显减少;图5(c)为高弹速下,岩样仅经历了2次循环冲击,裂纹尖端所受的集中应力较大,促使裂纹尖端不断快速向前推进,导致裂纹较长。

图5 不同弹速下的非主断裂面的二次裂纹Fig.5 Secondary cracks on non-principal fracture surface under different impact velocities

2.2 岩样断口形貌的加热温度效应

为了研究温度对花岗岩断口形貌的影响,采用固定弹速(中弹速),分析经不同温度(20, 200, 400和600 ℃)热处理试样在循环冲击破坏后的断口形貌特征。

2.2.1温度对断裂性质的影响 常温下试样断口在400倍放大倍数下,观察面整体上比较光滑,有一组清晰的形似“树根状”裂纹群贯穿观察面(图6(a)),这些裂纹群是原生裂纹在循环冲击荷载作用下,进行二次发育形成的。仔细观察发现裂纹内侧表面平齐,几乎没有塑性变形,边缘没有明显的剪切唇,说明此裂纹是脆性沿晶断裂。

将图6(a)右侧区域放大到800倍继续观察,可发现存在旋转一定角度的晶界,晶界两侧河流激增,河流数量明显不同,根据河流激增的原理判断出河流方向是自下而上(图6(b))。经过200 ℃加热后,疲劳裂纹的条带间存在明显的塑性变形(图6(c)),说明此裂纹是塑性疲劳裂纹。岩样在经历了400 ℃加热和循环冲击荷载作用后,断口表面整体上不平整,存在明显的塑性变形,在500倍放大倍数下,观察到大量尺寸较大的韧性断口,由于多个韧窝相互贯通形成(图6(d)),图像上的韧性断裂就是由显微空穴的形成、长大和聚集所造成的,这说明在400 ℃下,岩石发生明显的局部韧性断裂。

图6 不同温度下断裂性质比较Fig.6 Comparison of fracture property at different temperatures

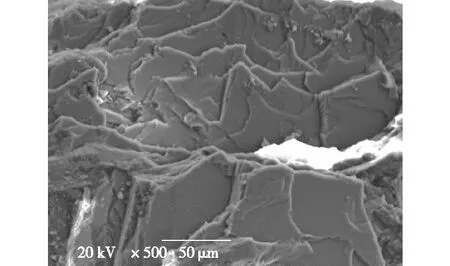

在500~600 ℃的温度范围内岩石物理力学性质会有显著变化[16],当对岩样的加热温度高达600 ℃时,其断口形貌与之前加热温度较低时有很大不同,如图7(a),即使在较低的放大倍数下进行观察,也很难发现平滑的小平面及脆性裂纹,观察面上的断口凹凸不平,存在大面积的塑性变形。加热到600 ℃后,可观察到大量延性断口,韧窝-微孔聚集型断裂和滑移分离断口。在循环冲击荷载作用下,在其断口不仅发现了由韧窝相互贯通形成的延性断口(图7(b)),还能观察到滑移分离断口(图7(c)),断口表面存在明显的韧性变形。

图7 T=600 ℃, V0=15.0 m/s, N=4断口的细观形貌特征Fig.7 Micro-topography characteristics of fracture when T =600 ℃, V0=15.0 m/s, N =4

图8 T =200 ℃, V0=15.0 m/s疲劳断口Fig.8 Fatigue fractography as T =600 ℃, V0=15.0 m/s

图9 不同温度下的应力波裂纹Fig.9 Stress wave cracks at different temperatures

2.2.2温度对疲劳断口的影响 有研究[17]表明,温度低于100 ℃时,断口以平面状滑移为主;当温度高于150 ℃时,波纹状滑移占支配地位,故200 ℃处理后的疲劳裂纹(如图8)与常温下的疲劳裂纹明显不同(图3(b)),自相似性和条带的平行性都较差。这表明200 ℃相较于常温下,岩石疲劳断口的脆性明显增强,破坏模式也有很大区别。

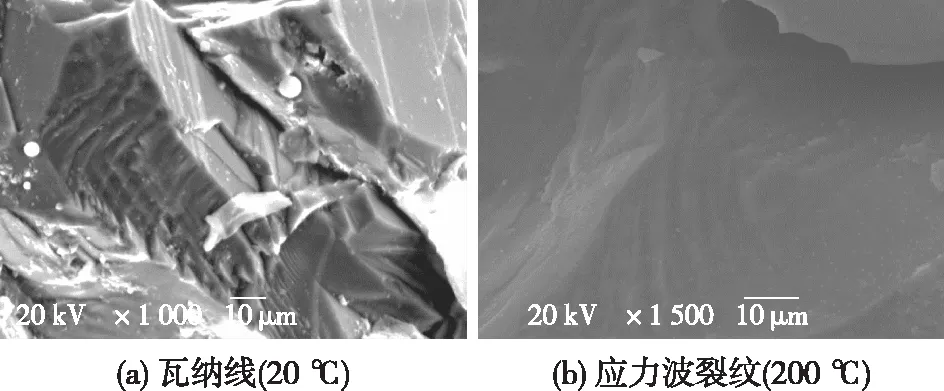

2.2.3温度对应力波断口的影响 常温下,试样断口表面出现鱼鳞状花纹(如图9(a)),这种裂纹被称为瓦纳线,是一种典型的应力波裂纹,瓦纳线尖端指向裂纹扩展方向,图9(a)中的瓦纳线从右下方向左上方传播。此瓦纳线表面光滑,鱼鳞状明显,表明花岗岩几乎没有塑性变形,是一种脆性裂纹。此外,瓦纳线周围还存在着明显的河流花样、层状撕裂断口等解理断口,进一步表明常温下花岗岩表现出脆性断裂的性质。

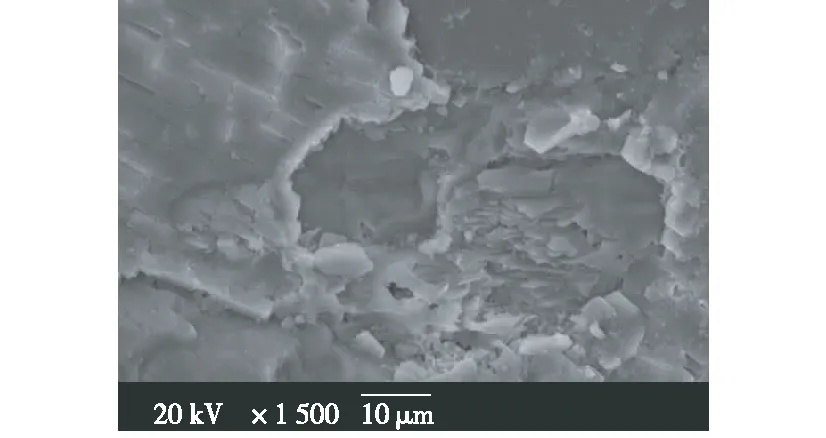

图10 400 ℃热开裂裂纹Fig.10 400 ℃ heat-induced crack

图9(b)给出的是200 ℃热处理后1 500倍放大倍数下,花岗岩断口处的“人” 字形花样,这种花纹也是一种应力波裂纹,其形成机理类似于瓦纳线,是由裂纹前沿线与以缺陷为中心的球形冲击波交互作用形成的,裂纹尖端同样指向扩展方向,由此可以判断出该裂纹由右向左扩展。不同的是,该花纹不清晰,具有一定塑性变形特征。

2.2.4温度场引起的热开裂裂纹 400 ℃热处理后的试样断口表面观察到的热裂纹如图10所示。该图右边存在着一些周边有明显撕裂棱的孔洞,这些孔洞是试样在加热后由于热熔融作用产生的缺陷在循环冲击荷载作用下相互贯通形成的。左上角分布着大量短小的网状裂纹,裂纹两侧无明显的位错和滑移带,说明该裂纹群的形成与冲击荷载的作用无关,而是热开裂所致。众所周知,岩石是多晶体材料,不同晶体的热膨胀系数不同,在高温作用下晶体间会产生热应力,促使原生裂纹或者晶体间连接薄弱处开裂扩展,导致岩石的承载能力下降,这一点也能从400 ℃加热后试样所能承受的循环冲击总次数减少得到印证。

3 结 语

本文对岩样采取先加热后循环冲击加载的试验流程,再用扫描电镜对加载后的花岗岩断口处切片进行观察,详细分析了冲击速度和热处理温度对岩样断口细观机理的影响,得出以下主要结论:

(1)虽然花岗岩是一种由矿物晶体、胶结构及天然缺陷等组成的非均匀介质,但在循环冲击荷载作用下,可在其破坏面附近的切片上观察到疲劳断口。在较高弹速下,易观察到脆性疲劳断口,断口表面光滑;在较低弹速作用下,常形成韧性疲劳断口,断口表面有一定塑性变形。

(2)室温条件下,当弹速较低时,岩样经历的总循环冲击次数较多,裂纹分段扩展和汇聚现象较明显,使得最终形成的裂纹较宽且蜿蜒曲折;当弹速较高时,岩样经历的总循环冲击次数则较少,裂纹尖端所受的集中应力较大,促使裂纹尖端不断快速向前推进,导致裂纹较长。

(3)热处理会使花岗岩由脆性破坏向脆性-局部韧性耦合破坏转变,且在高温下,岩样局部断口的韧性断裂更加明显。随着温度应力不断增大,岩石在原生裂纹或者晶体间连接薄弱处产生热开裂,导致其承载力降低。