对冲式降尘技术在煤矿现场的应用研究

2018-11-08周玉军

周玉军

(河南工业和信息化职业学院 资源环境系,河南 焦作 454000)

随着我国煤炭资源的整合以及机械化程度的逐步提高,高强度的煤炭开采给煤矿企业带来了经济效益,同时也使煤矿安全、高产高效的生产面临一系列的难题。煤尘作为煤矿五大自然灾害之一,在生产过程中会给我们带来诸多不便[1]。部分煤尘具有爆炸危险性[2],在一定范围内(45~2000g/m3)遇到高温火源以及充足的氧气会发生爆炸;煤尘(粉尘)小粒径颗粒物由于风流等因素长期悬浮于巷道和工作面内,极易进入人体呼吸道,且煤尘颗粒越小沉积体内越靠内部。煤矿工人长期处于高浓度粉尘作业场所,易患上职业病;煤尘阻挡了工人在正常作业过程中的有效视线,增加了事故发生率;煤尘细小颗粒也能进入机电设备内部,使设备腐蚀及防爆性能降低。

我国在长期生产实践中形成了多种煤尘防治技术[3-4],目前,煤尘防治技术呈现多样性,按照是否利用水介质,可将防尘技术分为湿式除尘技术和干式除尘技术。干式除尘的实质是采用集尘器收集粉尘[5],然后进行清除,但只能应用于特定的环境中,难以推广使用。湿式除尘主要有煤层注水[6-7]、冲洗巷帮、水炮泥以及喷雾降尘等方法,在煤矿应用较为广泛,且往往多种降尘措施同时使用形成综合降尘技术。

1 工作面概况

12110采煤工作面可采走向长度300m,工作面切巷可采倾向长度108m,平均煤厚为8.14m;伪顶为灰黑色碳质泥岩,直接顶为泥岩、砂质泥岩,基本顶为大占砂岩、香炭砂岩;工作面采用走向长壁后退式采煤方法、炮采放顶煤工艺,悬移支架支护,两端头使用单体液压支柱配合π型钢梁支护,全部垮落法管理顶板;12110采煤工作面最大煤层瓦斯含量为4.88m3/t,最大瓦斯压力为0.26MPa,工作面相对瓦斯涌出量为3.11m3/t,没有突出危险。煤尘具有爆炸危险性,尤其是在打眼、放顶煤及输送机运煤等工序作业时,煤尘量较大,需按规定采取降尘措施。

2 矿井常规的降尘技术

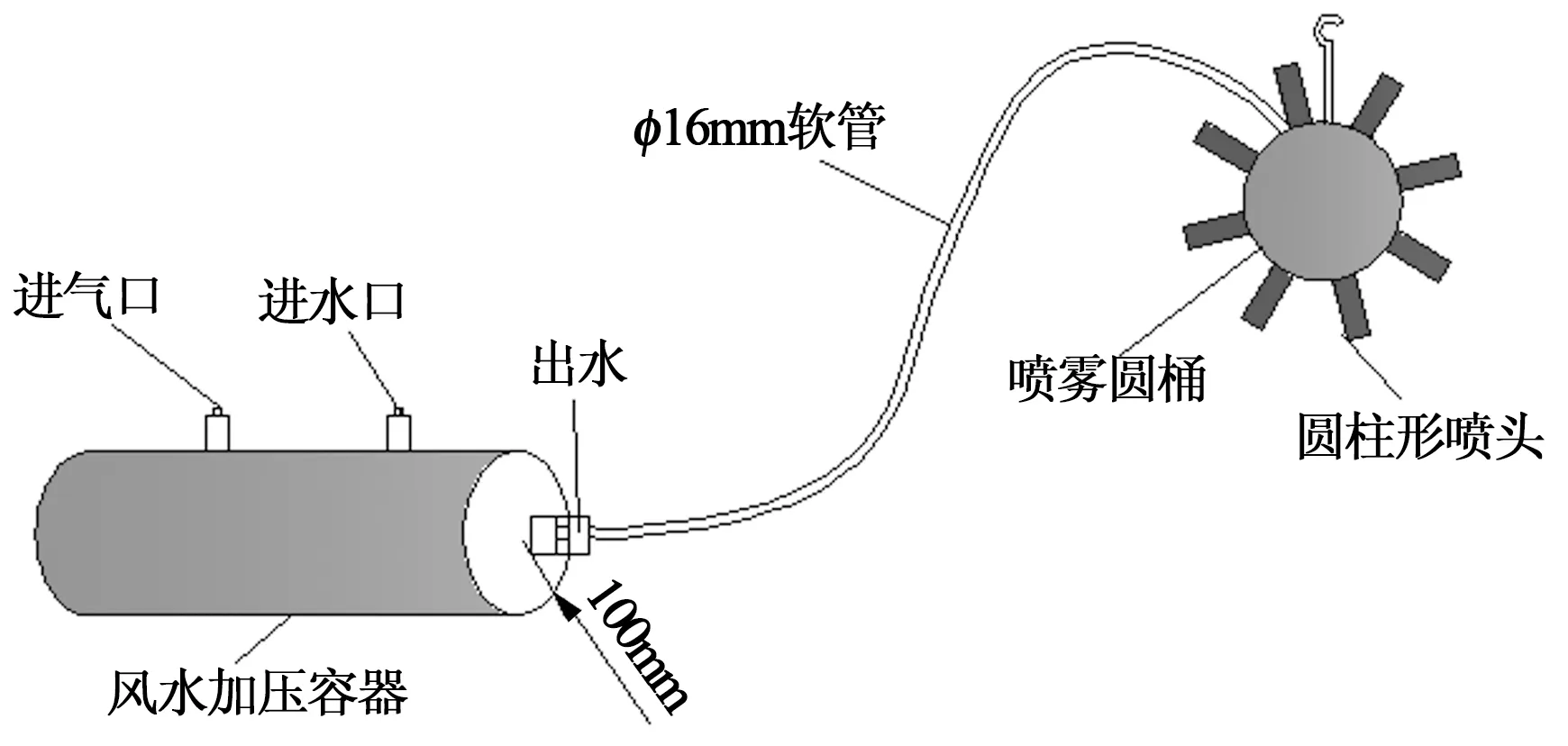

宝雨山煤矿传统的井下喷雾降尘技术一般采用圆桶喷嘴形式,圆桶为主体结构,圆桶外安设有一圈圆柱形铜制喷头,喷头方向朝向巷道断面四周,即喷雾初始方向垂直于含有矿尘的风流。圆桶式降尘水幕示意如图1。

图1 圆桶式降尘水幕

该种降尘喷雾存在着一定程度上的缺点:喷雾圆桶管质量大、易生锈,造成喷嘴经常堵塞;并且不便于携带;喷雾雾滴较大,雾化效果较差,喷雾喷射方向一般垂直于粉尘流经方向,不利于细小水雾与尘粒充分接触,降尘效果不够理想。

在工作面以及工作面两巷煤壁采用煤层注水方式进行降尘工作,用风煤钻在煤层中打注水孔,利用封孔器进行封孔并注水。巷道注水孔深度不少于3m,封孔长度为1.0m;采用动压注水,每孔注水时间不得少于2h。在工作面布置注水钻孔,每隔3m打1个孔,采用单排眼布孔,钻孔深度为6m,垂直于煤壁方向,封孔深度不小于3m,注水压力为2~6MPa,在检修班进行注水至注水钻孔或煤壁渗水为止。通过渗水降低开采过程中煤尘量以及瓦斯量[8]。此外,还通过加强通风,确保风量、风速合理;爆破防尘:使用水炮泥,打开防尘水幕;洒水防尘:出煤时打开各转载点的喷雾设施;个体防尘:个人佩戴防尘口罩;打眼防尘:使用湿式打眼,防止煤尘飞扬;工作面设专职人员进行洒水降尘,工作面注水降尘。

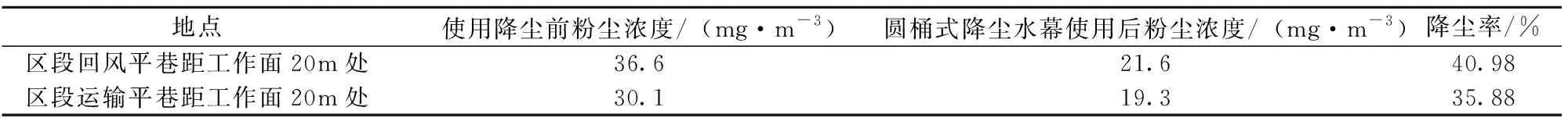

在使用喷雾降尘[9-10]前工作面上下区段平巷距工作面20m处的煤尘浓度分别达到36.6g/m3和30.1g/m3。通过工作面回风巷布置圆筒式喷雾降尘水幕,煤尘浓度有一定量的降低,降尘后浓度分别达到21.6g/m3和19.3g/m3。煤尘浓度依然较高,对工人健康依旧会带来一定量的不利影响。因此,需要对降尘技术进行重新思考和改进。

3 对冲式降尘水幕装置结构及参数

3.1 降尘水幕装置结构

矿井常规性的喷嘴由于喷水量及角度不可调,以及容易堵塞喷嘴等缺点使降尘效果也大大降低。高压可调雾化轴流喷头,如图2所示,其大多应用于林场喷洒农药、园林洒水等领域。利用该种喷头喷出雾滴细小、用水量小等优势研究了对冲式降尘水幕装置,用于井下喷雾降尘。

图2 高压可调雾化轴流喷头

图3 对冲式降尘水幕装置结构

该装置主体结构为φ25mm钢管和高压可调雾化轴流喷头为主要材料。主要结构为长杆型状,长型钢管均匀焊接3个喷头基座(图3),喷头能够通过自带内丝旋钮在基座上,目的是使得喷头能够拆卸,方便清理,同时在水幕控制开关加装过滤阀可以防止杂物进入出水孔,避免喷头堵塞。该装置喷头能够调整角度,安装时将喷头逆向风流流经方向,将风流与喷雾形成对冲形式。一方面,尘粒与水雾粒相对速度较高,提高了两者之间的惯性碰撞概率;另一方面该种喷头喷出的水雾粒非常细小,形成的水雾粒拦截捕尘、凝集、布朗扩散的能力强;因此能够显著提高对呼吸尘性粉尘和全尘的沉降率。

3.2 降尘水幕装置参数

3.2.1 喷嘴数量的选取

通过实验表明,按照巷道宽度一般为4m时,在钢管上均匀安装3个喷头既能使喷雾覆盖全断面,当超过3个以上喷头时因压力分解造成降尘效果差,考虑成本等综合因素,选取2~3个喷头最符合经济效益要求。

3.2.2 钢管长度的选取

钢管长度依据巷道宽度而定,一般钢管横置于巷道断面内时距离巷道两帮不超过200mm为准。

3.2.3 钢管高度的设置

经现场实验表明,一般在梯形断面或方形断面巷道中,钢管横置于巷道上方距离顶板300mm时,喷雾能够覆盖全断面;在半圆形或椭圆形巷道安装时,钢管横置于巷道上方距离顶板最高处400mm时,喷雾能够覆盖全断面。

3.2.4 钢管直径的选取

通过实验表明,钢管直径小于25mm时降尘效果随钢管直径的减小而降低明显,当钢管直径大于25mm时降尘效果随钢管直径的增大而仅有略微提升,综上选取直径为25mm的钢管。

3.2.5 喷嘴方向的设置

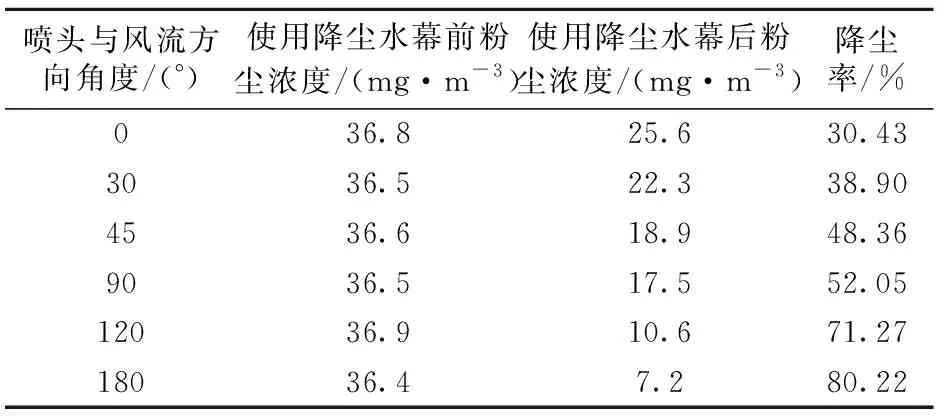

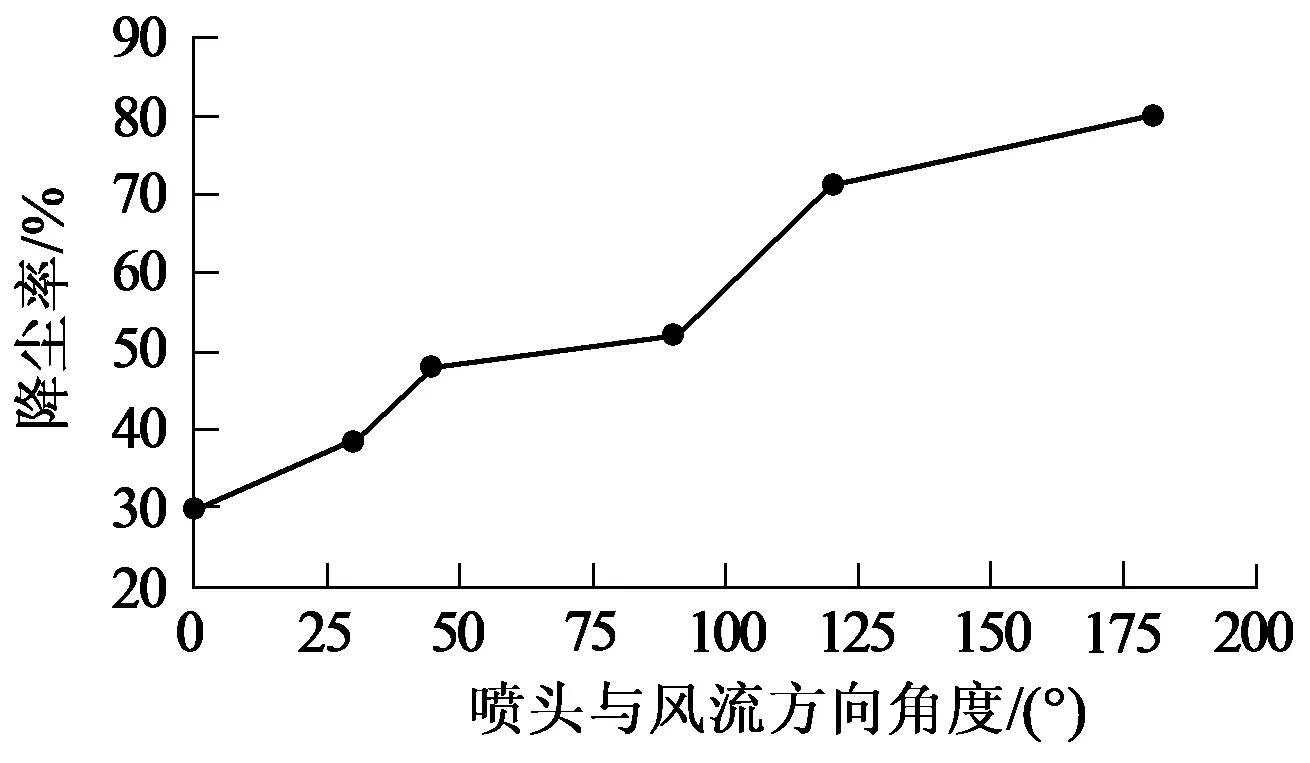

喷嘴结构不同于传统的圆柱形喷嘴,传统的圆柱形喷嘴喷出的水雾雾滴较大,不能调节角度,这些较大雾滴垂直于风流方向喷出与相对喷出除尘效果明显存在不足。由表1及图4可以看出,使用喷雾降尘期间,喷头角度与粉尘测定结果可以看出,当喷头角度与风流方向相对,即呈180°角时,降尘效果最明显;当喷头角度与风流方向一致,即呈0°角时,降尘效果最差;当喷头角度垂直于风流方向时,即呈90°角时,降尘效果一般;当大于180°时喷雾喷到顶板上方,造成水雾流失,不再验证。由以上实验结果分析,当喷头角度与风流方向相对,即呈180°角时,为喷头正确的安装角度。

表1 喷头角度与降尘效果对比

图4 喷头与风流方向角度差异与降尘率的关系曲线

3.3 安装水幕技术要求

该装置安装在工作面上、下安全出口以外20m一组,50m一组共2组;安装在掘进工作面迎头往外20m一组,50m一组共2组;安装在胶带运输巷转载机头以里5~10m一组。半圆形巷道安装高度距离顶板400mm,梯形、方形断面巷道安装高度距离顶板300mm。钢管距离两帮不超过200mm。钢管一端连接φ16mm高压软管,并设置阀门。

4 井下应用效果检验

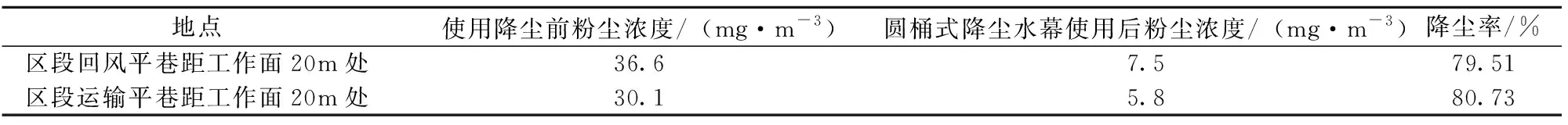

对冲式降尘水幕在宝雨山煤矿12110工作面上、下区段平巷20m与50m处进行了实验。为了考察降尘效果,将常规的圆桶式降尘水幕与对冲式降尘水幕进行对比,选用上下区段平巷20m 2个测点进行效果比较,对正在生产期间的胶带运输巷分别在2种降尘水幕使用期间进行了粉尘浓度测定,其结果见表2、表3所示。从表中结果可以看出,对冲式降尘水幕比普通圆桶式降尘水幕降尘效果有较大幅度提高,同时它对呼吸性粉尘有较高的降尘效果。

通过2个测点的试验效果对比,对冲式降尘率分别达到79.51%与80.73%,平均降尘率为80%;圆筒式水幕降尘率为40.98%与35.88%,平均降尘率为38%,对冲式降尘比圆筒式降尘效果高2倍多。使煤尘浓度大幅度降低,给矿工营造了良好的作业环境。另外,对冲式喷头具有可调节角度、喷雾量更细以及可拆卸等优点,使设备寿命更长,且随着工作面的推进,喷雾设备迁移可以不用搬迁笨重的圆筒,大大降低了工人的劳动强度,优越性远超于水桶式喷雾降尘技术。

表2 圆桶式水幕降尘效果

表3 对冲式水幕降尘效果

5 结 论

高浓度的煤尘给煤矿安全生产带来了极大的威胁,采用常规性的水桶喷雾降尘水幕技术具有喷头固定、设备笨重、易生锈以及喷雾颗粒大等缺点,针对上述问题提出了对冲式降尘水幕技术,可以有效地解决这些问题。该设备具有雾滴细小、雾滴分布均匀、喷射面积大、结构简单、材料节约等优点。由于降尘效果好,对井下避免煤尘燃烧或者爆炸、杜绝尘肺病、减少对环境和设备的破坏有非常好的防治作用。

通过效果对比,对冲式降尘率达到79.51%,而圆筒式水幕降尘率为47.26%,降尘效果更加优越,使煤尘浓度大幅度降低,给矿工营造了良好的作业环境。

对冲式降尘水幕已经被应用于宝雨山矿井各采掘工作面及运煤转载点喷雾洒水,具有很广泛的推广价值。