不同硅铝比例对锌釉表面性能影响的研究

2018-11-07刘世明

刘世明

摘 要:研究了不同硅铝比例对锌釉表观性能的影响。该实验是在确定锌釉的赛格尔式和不同硅铝比例的情况下进行,即固定赛格尔式中碱性成分的摩尔量,而按照有规律的改变硅铝的比例含量。分别在1100℃、1150℃、1200℃三个温度下,采用氧化气氛烧成制备样品。采用肉眼法对样品表观性能进行分析,从而得到相应条件下的锌釉表观性能分布图。

关健词:锌釉;肉眼法;表观性能图

1 前言

化学成分锌在釉料中,既可以使釉易熔,降低烧成温度,改善釉的力学性能、弹性、熔融性能和耐热性能,还能增加釉的光澤度、白度,扩大釉的烧成温度范围。通常在制备不同性能的釉时,硅铝含量比例不同,导致釉中锌含量的变化,可以形成无光釉、结晶釉、乳浊釉、光泽透明釉等基础釉。因此,研究不同硅铝比例对锌釉表观性能的影响,具有一定的实际指导意义。[1-3]

2 实验原理

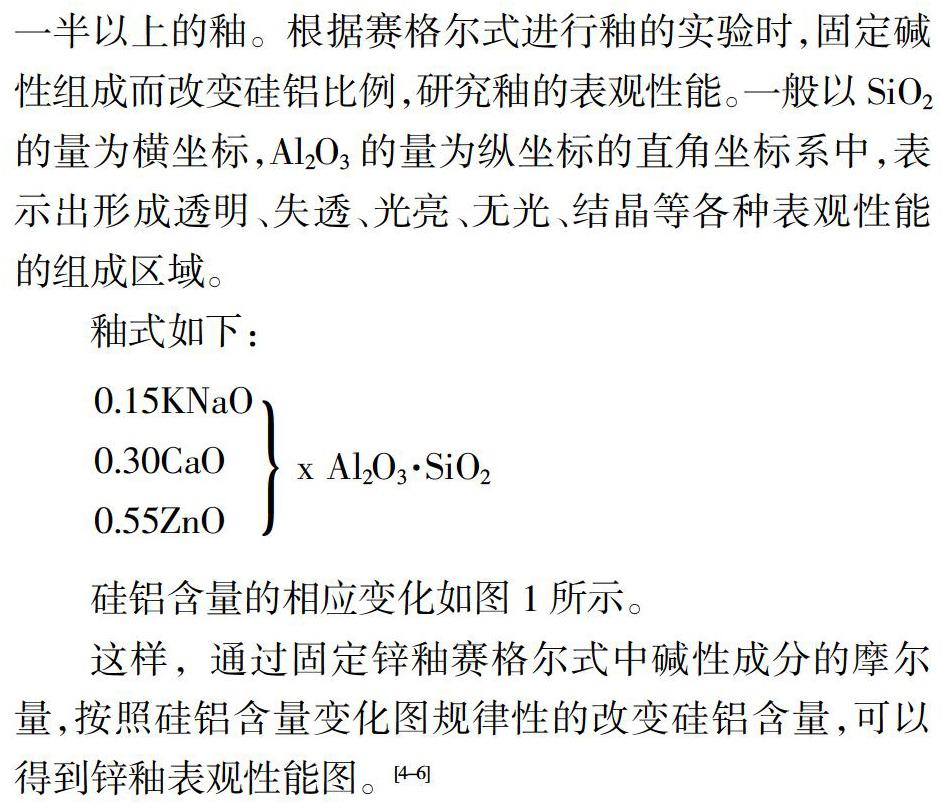

一般认为,锌釉是釉式中ZnO的摩尔量占碱性成分一半以上的釉。根据赛格尔式进行釉的实验时,固定碱性组成而改变硅铝比例,研究釉的表观性能。一般以SiO2的量为横坐标,Al2O3的量为纵坐标的直角坐标系中,表示出形成透明、失透、光亮、无光、结晶等各种表观性能的组成区域。

釉式如下:

硅铝含量的相应变化如图1所示。

这样,通过固定锌釉赛格尔式中碱性成分的摩尔量,按照硅铝含量变化图规律性的改变硅铝含量,可以得到锌釉表观性能图。[4-6]

3 原料

3.1 釉用原料

除氧化锌外釉用原料及其化学成分如表1。

3.2 坯料化学组成

坯料化学组成如表2。

坯式如下:

4 实验工艺过程

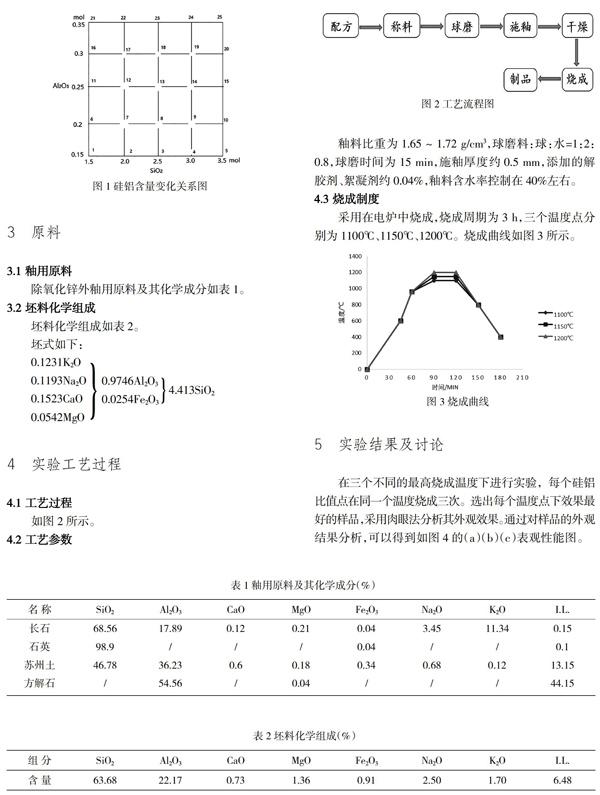

4.1 工艺过程

如图2所示。

4.2 工艺参数

釉料比重为1.65 ~ 1.72 g/cm3,球磨料:球:水=1:2:0.8,球磨时间为15 min,施釉厚度约0.5 mm,添加的解胶剂、絮凝剂约0.04%,釉料含水率控制在40%左右。

4.3 烧成制度

采用在电炉中烧成,烧成周期为3 h,三个温度点分别为1100℃、1150℃、1200℃。烧成曲线如图3所示。

5 实验结果及讨论

在三个不同的最高烧成温度下进行实验,每个硅铝比值点在同一个温度烧成三次。选出每个温度点下效果最好的样品,采用肉眼法分析其外观效果。通过对样品的外观结果分析,可以得到如图4的(a)(b)(c)表观性能图。

从三个表观性能图中可以看到,随着硅铝的比值变化呈现出不同的釉的区域,而且釉的分布受到温度的影响明显。不过,仍然存在着在三个不同温度下表现出相同表观性能的釉。而且,从实验结果还可以看出,无光区域偏向硅多铝少的区域。

6 结论

从以上三个性能表观图中,可以看到不同的性能表观的釉分布区域存在着一定的规律。根据这些规律,在实际制备无光釉、结晶釉、光泽透明釉时,可以很快确定配方的大致范围。因此,研究不同硅铝比例的锌釉表观性能图具有一定的实际应用价值。

参考文献

[1] 李家驹.陶瓷工艺学[M].北京:中国轻工业出版社,2001

[2] (日)素木洋一著,刘可栋,刘光跃译.釉及色料[M]. 中国建筑工业出版社, 1979

[3] 祝桂洪. 陶瓷釉配制基础[M]. 轻工业出版社, 1989.

[4] 王瑞生. 羧甲基纤维素钠在卫生陶瓷釉浆中的应用[J]. 陶瓷, 2002(1):26-27.

[5] 尹承楚. 原料与坯釉料配制[M]. 《景德镇陶瓷》杂志社, 1989.

[6] (美)库柏(Cooper,E.)著.邹力行译.陶瓷釉配方[M]. 中国建筑工业出版社, 1986.