一种无锆超白瓷质砖的研制

2018-11-07刘建新钟健光余东海佘昌炽叶祥

刘建新 钟健光 余东海 佘昌炽 叶祥

摘 要:无锆超白砖的研制在满足A类装饰材料放射性要求的前提下,可提高瓷砖的装饰层次,具有广阔的技术前景和巨大的经济效益。本文在提出影响瓷砖坯体白度因素的基础上,通过大量数据分析讨论砂、石粉、坭等坯体原料的选择及处理对坯体白度的影响。为无锆超白瓷质砖的开发提供了技术思路和研制方向。

关健词:无锆;超白;瓷质砖

1 前言

随着人们物质生活水平的提高,消费要求也逐渐高端化,而陶瓷产品作为人们家居装修的重要组成部分,也向着高端方向发展,“白如玉”的陶瓷历来是社会高端精致生活的追求。但随着近年来环保健康的生活理念成为人们消费的重要因素,环保健康的陶瓷产品更加受到社会的推崇。

在过去三十年,瓷质砖的发展一直引领着建陶发展的前卫方向。无论是渗花砖、微粉砖、抛釉砖,坯体的白度不仅是产品工艺发色的基础载体,也在产品的后期装饰效果中起了重要作用。过去部分厂家大量使用硅酸锆作为增白剂,但随着国家“3C”认证将放射性作为强制标准检测后,硅酸锆的引入量受到了放射性的限制。而且目前市场上硅酸锆的价格较高,加工过程中也有着粉尘污染等环境问题。因此,如何避开硅酸锆增白的工艺方法就显得尤为重要。

2 影响坯体白度的主要因素

设定某一主体成份接近的坯体配方,重点考察Fe2O3和TiO2对白度的影响。

根据表1中硅酸盐矿物中氧化物成分常规分析表明,SiO2,Al2O3,Fe2O3,TiO2,CaO,MgO,K2O,Na2O中对白度影响因素最大的是TiO2和Fe2O3。并且在大量工业生产实践中,这两种成分对坯体色调的影响大致可以总结如下:

(1)在抛光砖坯体配方体系下,引入TiO2会使坯体烧成后显黄色调,降低白度;

(2)单独引入Fe2O3,坯体显红色调,降低白度;

(3)当TiO2和Fe2O3都同时引入时,坯体白度下降最为明显,而且色调呈黄褐色;

(4)同等白度的坯体,黄色调坯体比红色调坯体在视觉上更容易被人们接受。

从表1可看出,Fe2O3的引入量对降低坯体白度非常明显,控制坯体中Fe2O3的含量是完成超白砖研制的关键一步。

3 抛光砖坯体用料的选择

抛光砖坯体的选料主要分三大类,即:砂、石粉、坭。各代表性的化学组成分析如表2所示。

从表2可以看出,常规抛光砖原料中,坭的Fe2O3,TiO2含量较高,如能有效降低坭的Fe2O3,TiO2含量,对于提高坯体白度是非常有利的。

3.1 坭的选择

混合坭:该类坭杂质较多,Al2O3偏低,不适合用于超白砖用料。

普通水洗坭:该类坭经过一定的精加工,淘洗去掉部分石英砂,提高了Al2O3的量,其增白效果比普通混合坭要好。

精选水洗坭:该类坭在普通水洗坭的基础上,进一步采用了高强除铁,真空练坭等工艺,有效地降低了坭的铁含量,减少了Fe2O3对坯白度的影响。精练水洗坭更进一步改善了坯体的物理性能,提高了强度,减少了片状高岭土对成型分层的影响。

从表3可知,普通混合坭与普通水洗坭在Fe2O3相当的情况下,Al2O3的量增加可相应的提高原料白度;普通水洗坭和精炼水洗坭在Al2O3相当的情况下,Fe2O3的减少可相应的提高原料白度。

3.2 砂的选择

砂为天然矿物,其铁含量不太稳定,一般Fe2O3的含量为0.4 ~ 2.0%,原料白度也难稳定,建议少用原矿砂,而改用一些精加工的钾钠石粉,该类石粉铁含量一般能控制到0.1%以下,而且引入的钾钠等熔剂成份也比较稳定。

3.3 石粉的选择

常规的破碎石粒,因破碎过程中引入的铁以及原料中亦含有伴生铁等杂质,易影响白度。所以对石粉进行精细化加工也很重要,通过精细化加工,可以将普通石粉中的Fe2O3从0.3 ~ 0.8%下降到0.1%以内,有效地提高原料白度。

从表4可以看出,当石粉其它成份相当时,Fe2O3对石粉白度的影响比较明显。

3.4 无锆增白剂的使用

无锆增白剂作为一种新型材料,在超白砖的研制中对提高白度起到了有益的补充。经过反复试验,选择了一种无锆增白剂来引入配方使用。

为了考察新型无锆增白剂对坯体配方白度的影响,我们选取传统抛光砖K(Na)O-Al2O3- SiO2体系的成份结构进行实验,通过在基础配方中外加增白剂的方式,直观的考察白度的变化。

由此可以看出,该增白剂和硅酸锆在等量引入的情况下,增白剂的增白效果雖然没有硅酸锆明显,但从性价比和综合性能看,其效果和效益是非常明显的。

4 液相结构对坯体白度的影响

传统的抛光砖配方,为了快速烧成和原料来源的方便性,多采用K(Na)O-Al2O3-SiO2的配方结构,这种结构更趋近于玻璃的化学成分结构,光折高,易产生镜面反射。Na2O越高,光折越强,白度呈下降趋势。因此,要对坯体液相结构进行调整,改变光的折射,提高白度。早期提高白度的主要办法,主要采用超细锆英石提高坯体白度,但“3C”强制认证标准执行后,其在陶瓷中的使用量也受到了大量限制。

在减少或取消硅酸锆的使用后,曾有学者对滑石增白做了大量研究。滑石作为一种天然矿物原料,在陶瓷中可以起到降温和增白的作用。在日用瓷中,也有以滑石为主要原料的“镁质瓷”。但作为建筑瓷中的抛光砖配方体系,如果大量引入滑石作为主体原料,有一定的局限。滑石的片状结构不利于压机快速成型,易产生分层等缺陷;MgO的始融温度较高,不利于抛光砖的快速烧成;且偏硅酸镁成分晶相种类较多,晶相转变时易产生较大的体积变化,对烧成曲线要求非常严格,易产生一次变形和二次变形,不利于产品的后期质量控制。

因此,我們选择CaO-Al2O3-SiO2的晶相来调整坯体结构,结合抛光砖的生产工艺特点,选用硅灰石作为原料引入坯体配方。试验所用某硅灰石的化学组成如表7所示。

硅灰石不含有机物和结构水,其体积变化与温度变化呈相对线性关系,干燥收缩和烧成收缩都比较小,适合于快速烧成,而且针状的晶相结构也使得产品的机械强度有所提高。但CaO作为一种碱土金属氧化物,其始熔温度较高,为适应抛光砖的快速烧成工艺,配方中引入了适量Na2O,K2O,MgO作为混合熔剂,对于扩大烧成范围,提高产品的综合性能,都是非常有利的。

5 超白配方实际对比试验

配方组成与坯体烧成后白度对比如表8所示。

生产过程的主要工艺参数如表9所示。

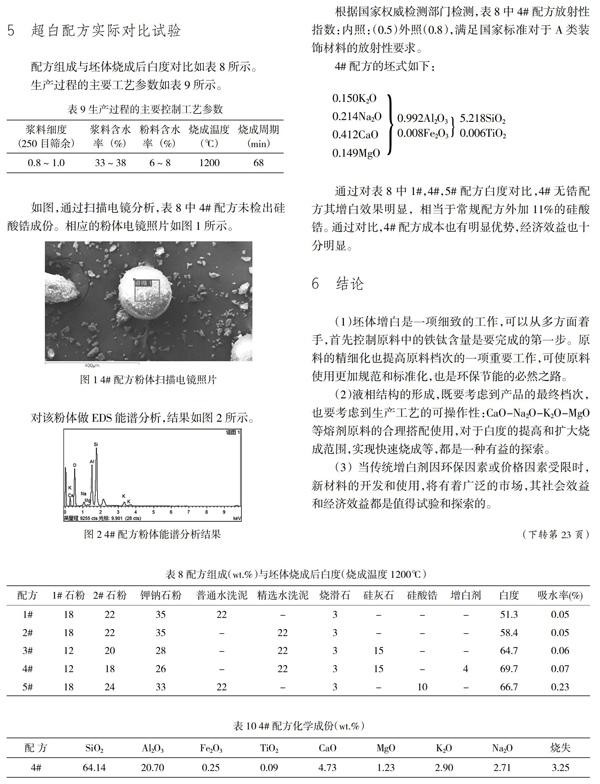

如图,通过扫描电镜分析,表8中4#配方未检出硅酸锆成份。相应的粉体电镜照片如图1所示。

对该粉体做EDS能谱分析,结果如图2所示。

根据国家权威检测部门检测,表8中4#配方放射性指数:内照:(0.5)外照(0.8),满足国家标准对于A类装饰材料的放射性要求。

4#配方的坯式如下:

通过对表8中1#,4#,5#配方白度对比,4#无锆配方其增白效果明显,相当于常规配方外加11%的硅酸锆。通过对比,4#配方成本也有明显优势,经济效益也十分明显。

6 结论

(1)坯体增白是一项细致的工作,可以从多方面着手,首先控制原料中的铁钛含量是要完成的第一步。原料的精细化也提高原料档次的一项重要工作,可使原料使用更加规范和标准化,也是环保节能的必然之路。

(2)液相结构的形成,既要考虑到产品的最终档次,也要考虑到生产工艺的可操作性:CaO-Na2O-K2O-MgO等熔剂原料的合理搭配使用,对于白度的提高和扩大烧成范围,实现快速烧成等,都是一种有益的探索。

(3)当传统增白剂因环保因素或价格因素受限时,新材料的开发和使用,将有着广泛的市场,其社会效益和经济效益都是值得试验和探索的。

参考文献

[1] 李家驹. 日用陶瓷工艺学[M]. 武汉: 武汉工业大学出版社, 1995.

[2] 素木洋一(著), 刘可栋, 刘光跃(译). 釉及色料[M]. 北京: 中国建筑工业出版社, 1986.

[3] 马光华. 建筑陶瓷工艺[景德镇陶瓷学院讲义].

Abstract: Preparation of a zirconium-free ceramic tile with ultra-high whiteness can improve the decoration level without consideration on radioactivity limit, possessing increasingly prospect on technology and huge economic performance. In this paper, we investigated the influence of selection and treatment of the raw materials on the final whiteness of the ceramic body, supplying a technical clue for preparation of a zirconium-free ceramic tile with ultra-high whiteness.

Keywords: Zirconium-free; Ultra-High Whiteness; Ceramic Tile