铁路货车用铸钢件连续式热处理中“同炉同窑”必要性的探讨

2018-11-07麻艳艳

麻艳艳

(中车眉山车辆有限公司,四川眉山620032)

1 引言

中国铁路货车中铸钢件占有重要的地位,摇枕、侧架、车钩等铸钢件是货车车辆三大关键部件,其热处理质量直接影响到铁路运输的发展和人民生命财产的安全[1]。运装货车【2006】79号文中明确提出台车式热处理方式采用同炉同窑的要求。本文根据连续式热处理的特点,通过试验,提出在连续式热处理可以不用对“同炉同窑”进行控制,并对如何控制连续式热处理质量提出了一些看法。

2 美国铁路用铸钢件技术条件AAR-M-201中对热处理的相关要求

AAR-M-201技术条件作为美国铁路学会机械分会颁布的铸钢件技术条件,自1923年被采用时起,经过几十年的修订、完善,已成为世界各国铸钢件生产、采购和验收的技术指导和操作标准,也成为我国制订相应标准被等效采用的技术条件[2]。目前,我国铁路铸钢件一般使用符合美国AAR-M-201标准的铸钢材质,取代了长期以来一直使用的ZG230-450碳钢,如摇枕、侧架使用B级钢或B+级钢,车钩和尾框使用C级钢或E级钢。

表1 铁路常用铸钢件材料的力学性能

由表1可以看出ZG25MnCrNiMo这个牌号的钢种,通过不同的热处理方式会得到两种不同的力学性能,分别达到C级钢和E级钢的标准,真正做到了“一钢两用”,体现了AARM-201标准的实用性。

3 连续式热处理线的特点

连续式热处理生产线效率高、能耗低、产品质量稳定、容易实现机械化与自动化、工人劳动强度低,尤其适合摇枕、侧架批量大,材质单一的产品的热处理。它能较好地解决台式热处理设备中存在的同一炉次质量差别大、变形、晶粒度不均一、热效率低等各种问题,其主要特点是温度场均匀、精度高,不易发生过烧、过热,能够使摇枕、侧架的热处理质量得到全面的改善。

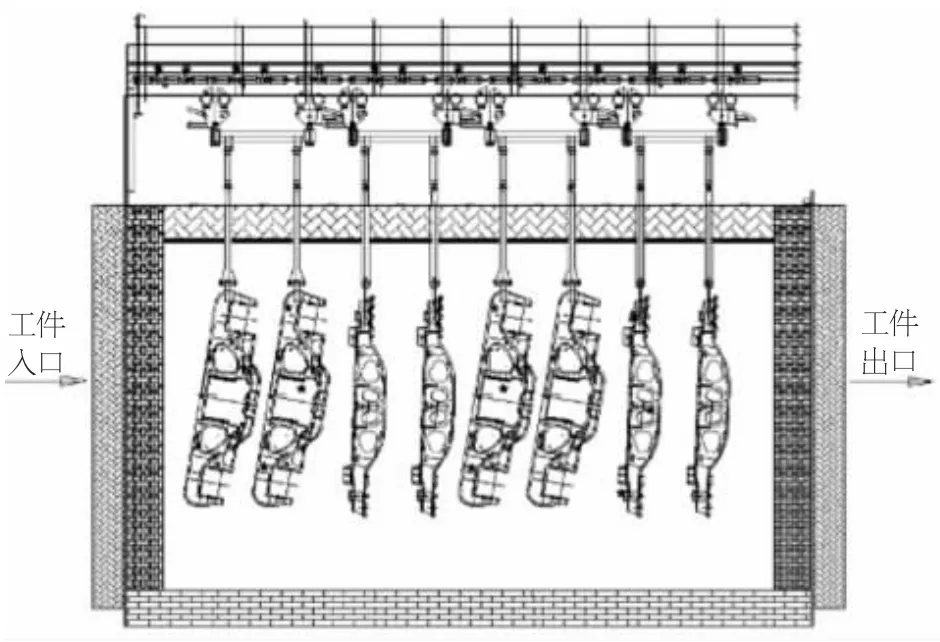

连续式热处理线采用悬链输送系统来吊挂铸件,避免铸件变形的同时方便操作者吊挂铸件,见图1。

温控系统共分为升温区和保温区两大模块,升温区、保温区又各分4个小区分段控制,即升温区包括1、2、3、4区,保温区包括5、6、7、8区。每个小区又分为上、中、下3个加热区,每个加热区配置独立控温模块。检查员可以通过显示器和仪表监控整个温控系统,任何一区发生断相或加热不正常,都可以立即发现,做出处理意见。

图1 摇枕、侧架吊挂示意

4 连续式热处理中“同炉同窑”必要性的研究

顾名思义,同炉同窑即同一冶炼炉次浇注的铸钢件在同一热处理窑次中进行热处理。它的目的在于使每炉铸钢件都以与本炉化学成分相适应的工艺进行热处理,具有一致的力学性能,以保证铸钢件的热处理质量。“同炉同窑”的概念在AAR-M-201并未提出,只是要求每炉次钢都要进行力学性能试验,每炉次钢的试棒都必须与它所代表的同炉次铸件以相同的方式进行热处理。而TB/T3012-2006和TB/T456-2008中要求“力学性能试验用试棒应与同一熔炼炉次浇注的铸件同一炉次热处理”,并且初步提出了尾数的概念,“在同一熔炼炉次的铸件中,大部分的铸件已经进行了热处理,且试棒力学性能合格,因故尚有少量铸件未进行热处理,此时允许将这少量铸件与其他熔炼炉次的相同材质的摇枕、侧架同炉热处理,其力学性能以后者熔炼炉次铸件的试棒的力学性能来代表”。在实际操作中,我公司在台车窑热处理过程中,尾数按照同炉次的10%来控制,也就提出了“同炉同窑率”的概念。但在实际的生产中总是会因为各种原因尾数超过10%,同炉同窑率不到90%。在同炉次试棒充足的情况下这些问题就可以迎刃而解,但是因缺陷等原因试棒不足,就给质量控制、生产安排带来了难题,只能取实物进行力学性能试验,浪费时间的同时增加了质量成本,并且“同炉同窑”的要求需要耗费大量的人工成本核对铸造顺序号,确保同炉同窑。

连续式热处理线在实际生产中每窑次平均运行23天,在生产过程中整个温度场变化不大,运行相对稳定,每窑次进行热处理时同钢种设定的温度不变。那么要求同炉同窑有没有意义呢?如果根据传统意义上的同炉同窑的概念,同一炉次的铸件应该连续、不间断的热处理。如果按照这个要求来控制同炉同窑,那么对于先进的连续式热处理线来说是一种设备的浪费、管理的漏洞。

5 连续式热处理质量控制要点新方法的提出

针对连续式热处理设备和工艺特点,笔者一直致力于新的质量控制方法的研究,并取得了显著的效果。主要完善了质量监控记录,传统的质量过程监控只有热处理曲线,根据连续式热处理操作台控制模块可以准确扑捉到整个热处理过程精确到分钟的特点,增加了每件铸件入、出窑时间、入水时间,对热电偶、自动曲线记录仪、设备的状况等细节均详细记载,根据吊挂小车在整个热处理线的节拍时间和入出窑时间,结合曲线的异常,整理出一套时间反推方法,可以准确推算出铸件在热处理过程中具体在哪个加热小区出现问题,并做出合理的处理判断,确保每件铸件的热处理过程可靠、稳定。加强对热处理参数的控制,包含电流、监控温度、监测温度、实时录像显示等,采用的方式是对热处理全过程监控,不存在盲点。

6 结语

我国现行使用的铁道行业标准在热处理方面的技术要求略高于AAR标准,表明我国铁路货车铸件制造水平已进入国际先进行列。尤其是我公司对摇枕、侧架、车钩等铸件采用连续式热处理已达到国内一流、行业领先的水平。其热处理的质量稳定、可靠。通过实际验证,对于连续式热处理即使不用“同炉同窑”控制,其力学性能也基本一致。如果这种新观点可以实施,那么将减少大量人工、生产和物流成本,提高了生产效率。