在双螺杆配混中优化喂料以获取更多利润

2018-11-06科倍隆AlexUtrackl

文/科倍隆Alex Utrackl

在双螺杆挤出配混过程中,喂料的优化对于提高喂料效率和挤出量,进而获取更多利润十分重要。为此,本文探讨了如何选择喂料器螺杆类型及喂料控制系统,以及如何令粉料保持较高的进料量。

每家企业都想增加利润。企业可以采取许多策略来实施,这样会涉及企业的各个方面,比如减少库存、与供应商谈判获取更低的价格或者加强营销推广工作等等。

当谈到运营时,固定设备往往已经到位,因而它是一项已支付成本。在这种情况下,增加利润率通常取决于最大限度地提高这些资产的生产率。对于双螺杆挤出过程,这通过增加挤出率是最容易实现的,从而把运营成本(折旧、人工和维护等)分摊在相同时间单位内所生产的更多产品上。降低成本的另一种选择是通过提高原材料转化为成品过程中的能源效率。由于美国的能源相对便宜,所以这些节省下来的资金数额与生产率提高相比往往很少。但是企业可以通过减少能源消耗来获得其他的一些好处,比如减少碳足迹和提高公众形象。在某些情况下,有可能同时实现生产率的提高和比能耗的降低。

当谈到增加挤出量时,首先要找出造成当前受到限制的原因是什么。对于双螺杆挤出过程,限制会存在于从喂料系统到过程段再到下游设备的任何地方。例如,加工困难的材料通过喂料设备可能会粘住或流动不佳,这限制了它们被卸料到双螺杆挤出机中的速度。在过程段中,设计不当的熔融段可能不能完全熔融超过一定挤出率的聚合物。

反之,熔融需要高能量的材料,其熔融速度可能受到电动机和变速箱组合所能提供功率的限制。下游设备上的限制包括使用高黏度材料和限制性模头带来的高出料压力,以及由规格较小冷却设备造成的高粒料温度。只有了解了这些限制,才能采取措施消除它们。这是一个持续改进的过程,一个限制被消除了,但在更高的挤出率下又会发现另一个限制。

喂料系统

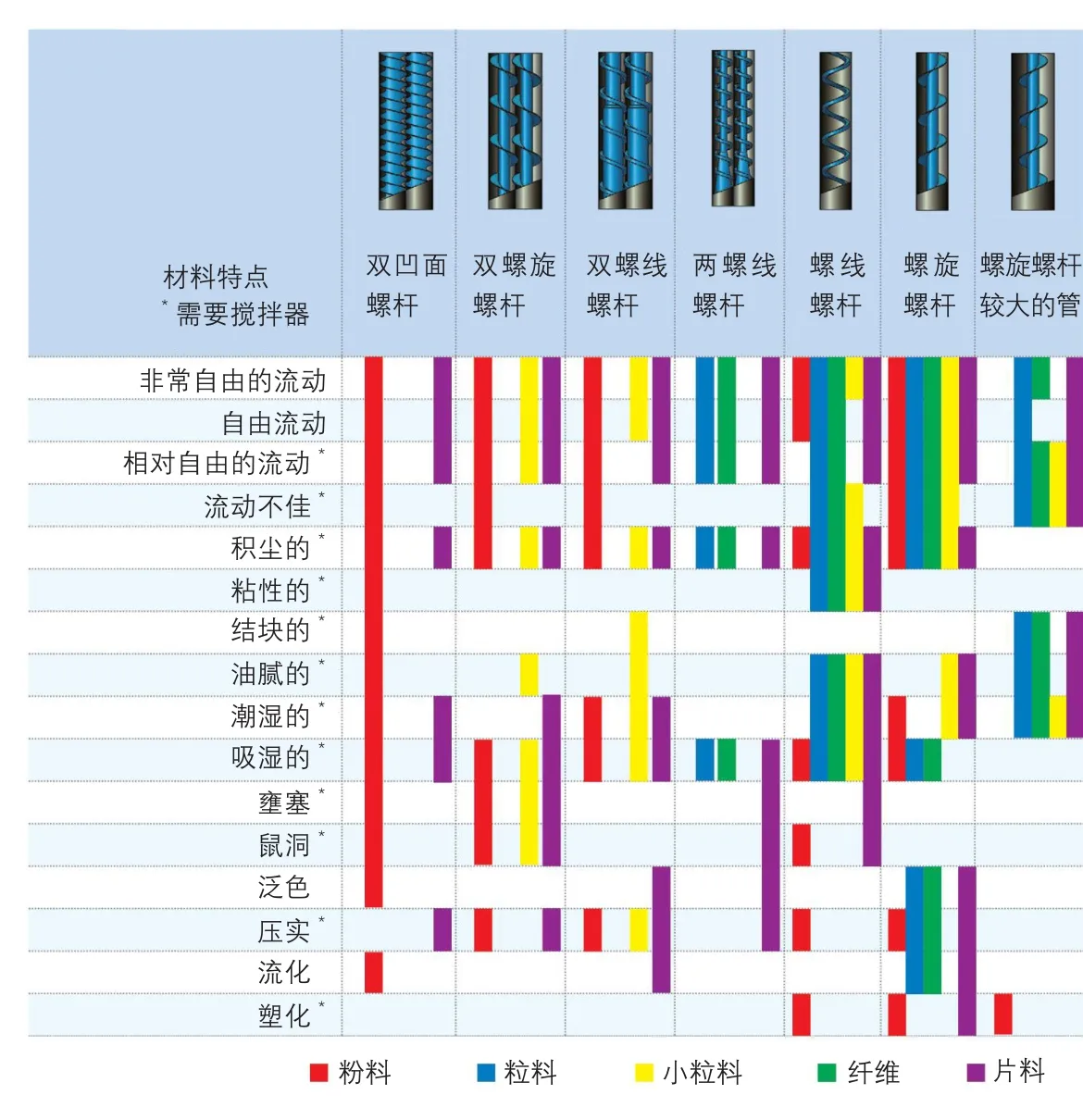

为了达到最高的挤出率,喂料设备必须向挤出机提供准确稳定的进料。要做到这一点,喂料系统必须根据被喂送的材料和挤出率进行设计(如图1所示)。易流化的粉料用一台窄螺距的凹面双螺杆喂料器就能很好地处理,因为较小的间隙和到出料口较长的路径减弱了流态化特性。另一方面,固体聚合物粒料可能会侵入这些螺杆之间的紧间隙,所以粒料应采用一根粗齿节的单螺杆喂料。其他材料,比如湿的或自粘性聚集体,往往最适合于使用皮带喂料机,而不是螺杆喂料机。向你的喂料机制造商咨询,以获得他们的具体建议。

对容易形成壅塞、鼠孔或粘附于料斗的材料,需要采取搅拌使产品保持连续流动。一般用几款机械搅拌器来实施。这种方法的一个缺点是,它会压实粘性材料,当改换到不同的材料时,就会增加清洗的时间。一种替代机械搅拌的方法是采用ActiFlow系统,它通过连接在料斗外面的一种智能振动驱动装置来起作用。根据变化的物料流动情况,它连续优化频率和振幅,并向喂料控制器提供反馈,以消除来自载荷传感器信号的振动噪声。

除了选择最适合材料的喂料设备外,还要花时间考虑喂料控制系统。其中一个例子是自动料斗重填充控制。如果料斗重填充太频繁,则控制器花更少的时间测量随时间变化的失重,从而降低喂料器的准确性。另一方面,如果料斗中的水平线允许下降太低,则在重填充过程中,材料落入料斗中的骤增压力可能会造成材料料涌而滑过螺杆,特别是对于低堆积密度和易流化的材料。当这种料涌进入挤出机中,会使电动机的负荷瞬间增加,表现为挤出机控制屏幕上的扭矩增加。这些扭矩峰值不能超过挤出机有效扭矩的100%,否则安全联锁装置将关闭挤出机,以避免过载情况发生。因此,过程的正常操作扭矩必须保持较低,以为这些潜在的峰值留有空间。

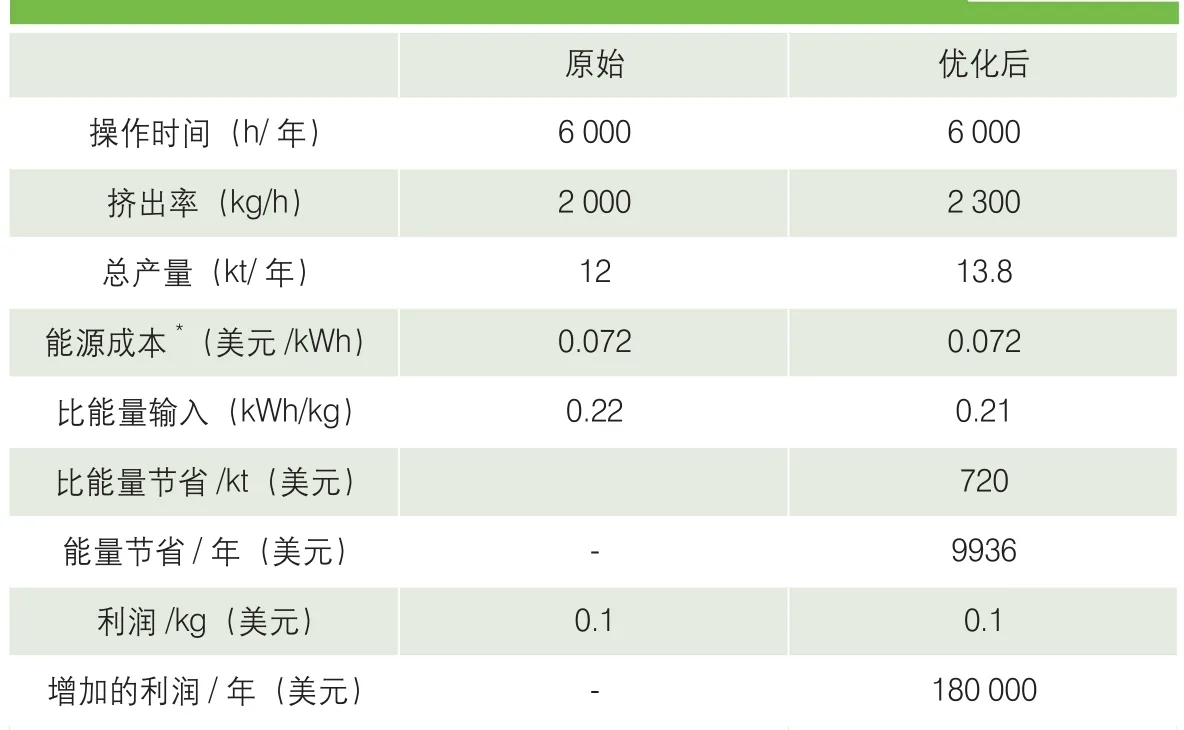

喂料系统优化所带来的盈利能力增加可以通过增加的生产率来计算。表1中显示一个计算的例子,这是一台70 mm双螺杆挤出机,加工一种聚烯烃母料,利润率为10美分/kg。在这个例子中,一台在重填充过程中经历料涌的喂料器,被更适合于该材料的喂料器所替换,新喂料器使挤出量从2 000 kg/h增加至2 300 kg/h。这将使年度利润增加18万美元,是新喂料器成本的4倍多。此外,由于在双螺杆挤出机中的填充程度增加,对材料的比机械能输入减少。这将使每年的能源节省5%或138 MWh。

进料量

在喂料系统向挤出机输送物料后,物料必须被输送到进料段下游。当进料段没有充分的容量来输送物料时,就会对挤出率有限制。进料段的输送容量取决于该区域中双螺杆的自由面积和螺杆元件的间距,以及螺杆转速和一些与产品有关的参数。

图1为了选择合适的喂料器螺杆类型,了解材料的特性是至关重要的。图中的着色区域表示适合

挤出机的自由截面积在一台标准双螺杆挤出机中是固定的。具有较大的内外径比值的挤出机将有更多的自由面积。当采购一台新挤出机时就要考虑这一点,这是很重要的。产品参数与原材料的选择密切相关。由于采购或产品质量的原因,改变往往是复杂的。

因此,现有机器上可以优化的参数是螺杆元件的间距和螺杆转速。增加螺杆速度通常会导致对材料更高的能量输入。这种能量的增加可以部分被进料速度的增加所抵消。但是,这种增加往往随着螺杆转速增加而减弱。这将导致一个更高的熔体温度,可能引起切粒或产品质量的问题。

表1 喂料系统性能优化对挤出机挤出量的影响(ZSK70Mc+)

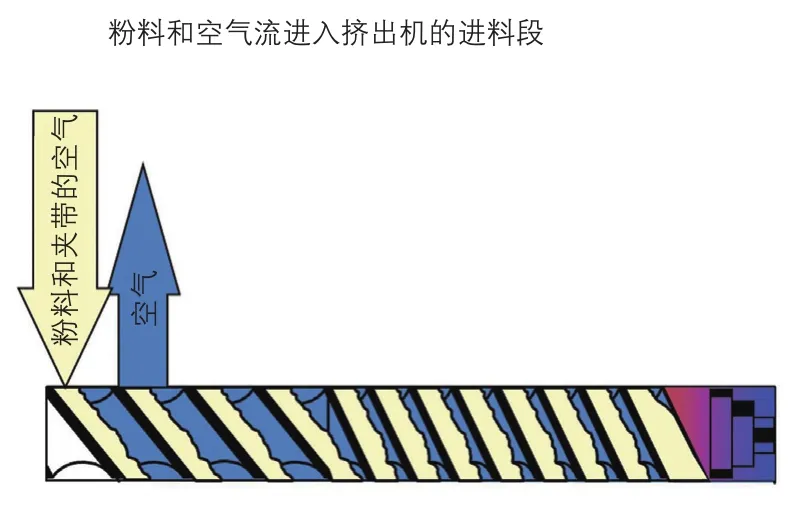

图2 在喂送粉料时,当粉料从喂料器中落下进入挤出机时空气会被夹入。由于挤出机的熔融段被全部填充满,因此夹带的空气不能和熔融聚合物一起移动到下游通过熔体密封。相反,它被迫通过最近的上游开口处逃逸,这个开口通常就是进料口

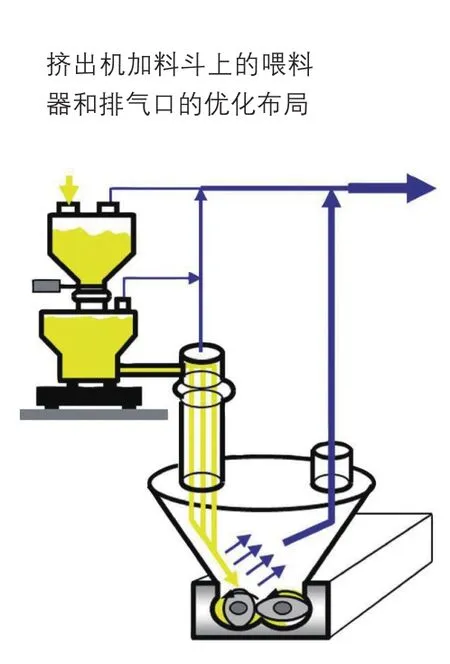

图3 减少夹气量的一种方法是把喂料器放置在和挤出机同一垂直水平上,以尽可能靠近加料斗

增加进料段中螺杆元件的间距是最无害的变化。按照经验法则,建议从进料段最宽间距的螺杆元件开始增加。当喂送粉料时,特别是低堆积密度或容易流化的物料时,由于粉料从喂料器中进入挤出机时会夹带空气,因此会产生进料量限制。

在典型的聚合物挤出过程中,有一个被聚合物全部填充的捏合块部分组成的熔融段。由于挤出机的这一部分已被完全填充,所以夹带的空气不能和熔融聚合物一起移动到下游通过熔体密封。相反,它被迫从最近的上游开口处逃逸,这个开口通常是进料口(如图2所示)。因此,有一个原材料进入和夹带空气退出的竞争流动。

一种减少夹带空气量的方法是将粉料喂料器放置在和挤出机同一垂直水平上,以尽可能靠近加料斗。这可以最大限度地减少下落,并减少夹带的空气量。

另一种策略是把排气口设计在系统中,给与空气其他的逃逸路线。排气口可以安装在加料斗中。为了增加效果,料斗应得到特别设计,使喂料器把物料卸在料斗的一侧,双螺杆中的下转螺杆在相同的一侧,排气立管在料斗的另一侧。这允许空气在向下到挤出机的路径上可以从聚合物上流出(如图3所示)。

排气口可以安装的另一个位置是在双螺杆中进料机筒的上游。夹带的空气很容易在双螺杆中向后流动到上游排气机筒,而固体粉料则由螺杆下游输送。

这三种策略可以单独使用,也可以相互并行使用。

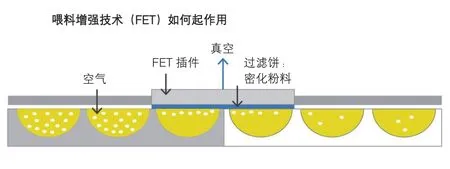

另一种使粉料进入双螺杆挤出机的非常有效的方法是使用喂料增强技术(Feed Enhancement Technology,FET)。在这项技术(如图4所示)中,利用机筒壁中的一种多孔过滤器来抽真空。空气被除去,而粉料留在机筒中。它的工作原理主要是在机筒上形成一个材料饼,以增加机筒壁上的摩擦系数。这不仅提高了输送效率,还把粉料中一些夹入空气除去,减少了它的体积。

FET的效果大小对所有的粉料是不相同的,它取决于一些属性,比如堆积密度和颗粒尺寸。对于滑石粉,它已被证明可以提高挤出率250%以上,而对于碳酸钙,挤出量的增加大多是可以忽略不计的。FET的限制是只能被用于存在干且未熔化粉料的区域中。湿的或熔化的材料会堵塞过滤器;大的固体颗粒如粒料,则会损坏过滤器。对于配混过程,这种技术通常适用于侧喂料器机筒,虽然它在主挤出机机筒中也是可用的。

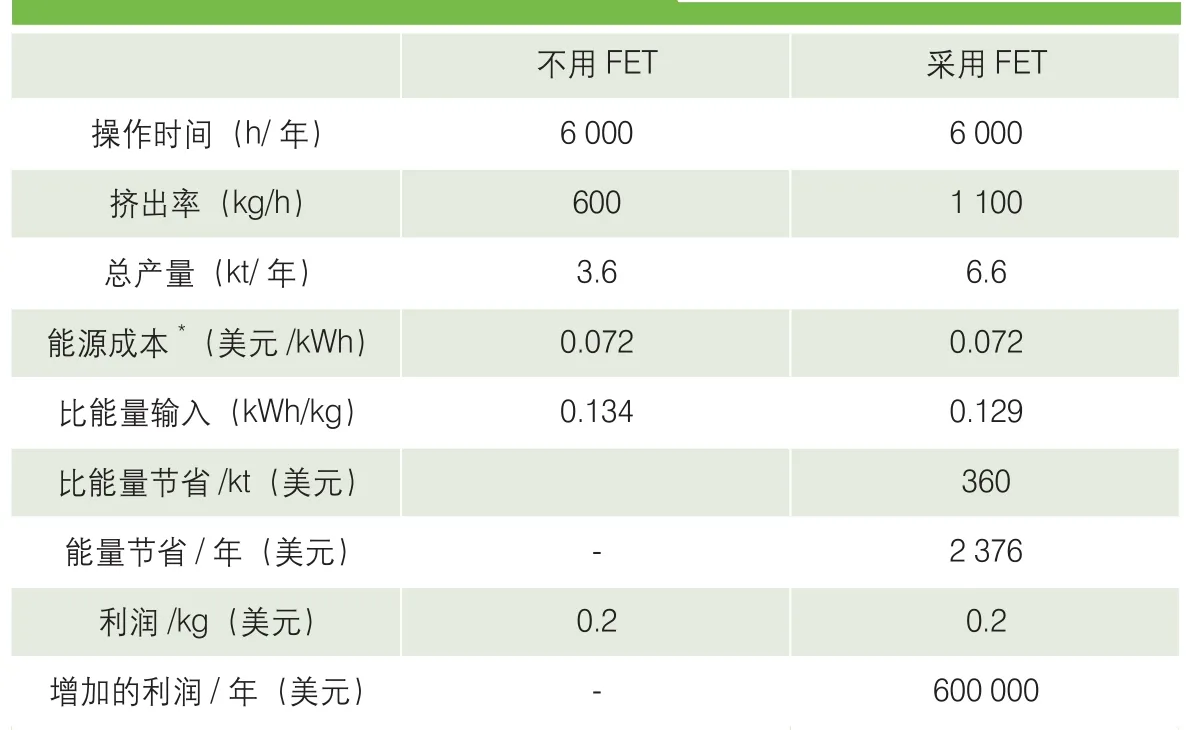

为了计算采用FET的盈利能力,可以考虑一个例子:一台45 mm双螺杆挤出机配混含有40%滑石粉的聚丙烯,用于一个汽车应用(见表2)。

表2 FET对利润率的影响(ZSK45Mc18)

图4 FET插件是一种多孔可透气的壁部分,在它的上面进行外部抽真空。抽出聚合物周围的空气,增加堆积密度,以提高进料速度

对于这个过程,挤出量受到可喂送滑石粉量的限制。在高于600 kg/h的速率下,侧喂料器开始堵塞,并且挤出机只能使用其总电动机功率的54%。通过安装FET,侧喂料器的输送效率大大提高,而且挤出量可以增加,直到电动机功率达到相同螺杆转速下的上限。对材料的比机械能输入也减少了,使得每公斤材料需要的功率更少。以20美分/kg为利润率,挤出率增加500 kg/h意味着每年利润增加60万美元,是FET设备成本的几倍以上。同时比能量的需求每年可减少4%或33 MWh。

上面提供的这些例子仅重点介绍了喂料双螺杆挤出工艺中几个常见的限制。还有更多的地方会出现限制。先确定限制,了解它,并实施一个解决方案,然后针对下一个限制重复进行,这个原则可适用于本文中没有讨论的限制。一些因素比如能源成本、利润和销售过剩产品的能力等,应针对你的具体业务进行评估。这些计算可以提供框架来证明承担这些优化项目的合理性。与往常一样,你的双螺杆挤出机制造商是第一个向你提供工艺优化建议的人。