确定合适的合模吨位

2018-11-06RJG公司JeremyWilliams

文/RJG公司Jeremy Williams

在注塑生产中,为成型部件确定适当的合模吨位可以避免溢料和模具损坏。而施加过高的合模力会使部件、模具和机器产生问题。

确定一台注塑机能否持续一致地成型部件就必须考虑许多因素。注射装置必须有正确的注射量,以避免降解和不熔。它还必须有足够高的压力和流量,为适当的部件充模创造条件。

塑性变量也必须加以考虑,从“塑性的观点”来看,它们对于注塑过程非常重要,例如:将材料干燥至适当的水分含量,在推荐的熔融温度下加工,为注射选择正确的流量,应用适当的保压时间和压力,冷却足够长的时间以保持尺寸稳定性,这些都十分关键。然而,这些变量只集中在注射过程上。机器的合模端负责提供合模力来对抗注射装置施加的压力。采用多大的吨位、合模力施加的位置、合模机构的类型和模具底座的尺寸都会影响成型过程成功与否。确定合适的合模吨位不是一项简单的任务。它为避免溢料和模具损坏提供了坚实可靠的基础。然而,选定的合模力是否有可能太大了,导致在注入熔融材料之前缩小工艺窗口呢?

在下面的例子中,我们将聚焦于一个采用分段注塑成型II工艺的成型上。在这个过程中,型腔充模与保压阶段分开。充模阶段形成一个目测达到95%~98%完成度的部件,使得型腔末端的压力为零。

随着机器从速度控制转移到保压阶段的压力控制,型腔充满。额外的材料被压入型腔中,以最大限度地减少凹陷和减少尺寸的变化。针对型腔内部压力的增加,合模系统必须提供足够的力来克服型腔内产生的压力。

确定合模的吨位

正确确定合模吨位是从计算单个部件的投影面积开始。任何空心表面面积都应从单个部件的总表面面积中去除。确定了部件的总表面面积,再用模具中的型腔数与它相乘。如果模具有一个冷流道,则其表面面积也必须考虑进去。

在获得所有部件加上冷流道的总投影面积后,需将该面积乘以一个吨位系数。过去是在材料规格表上找到吨位系数,但是现在这些信息很少会出现在这些数据表上。典型的吨位系数是在2~10 t/in2(1 in=25.4 mm)的范围内,我们建议将3 t/in2作为起始点。

举个例子,我们打算用一副8腔热流道模具为一种方形的餐盒成型一个盖子(如图1所示):

型 腔 面 积=长×宽=4.6 in×4.6 in= 21.16 in2;

部件面积=型腔面积×腔数= 21.16 in2×8 = 169.28in2;

吨位=部件面积×吨位系数= 169.28 in2×3 t/in2= 507.84 t。

现在我们已有一个起始点来确定这副模具适于采用多大的合模吨位。但是还必须考虑其他因素,以确定所需的吨位系数是高于还是低于3 t/in2。这些因素包括:熔体流动指数(MFI)或熔体流动速率(MFR)、流程、壁厚、浇口位置、浇口尺寸、浇口数量及树脂体积。

根据投影面积计算吨位后,首先需要考虑的是材料的流动性如何。MFI或MFR可以从供应商的材料数据表上找到。一种高MFI或MFR的材料将需要来自注射装置较小的注射压力来完成保压阶段,因此,其要求的吨位将较低。

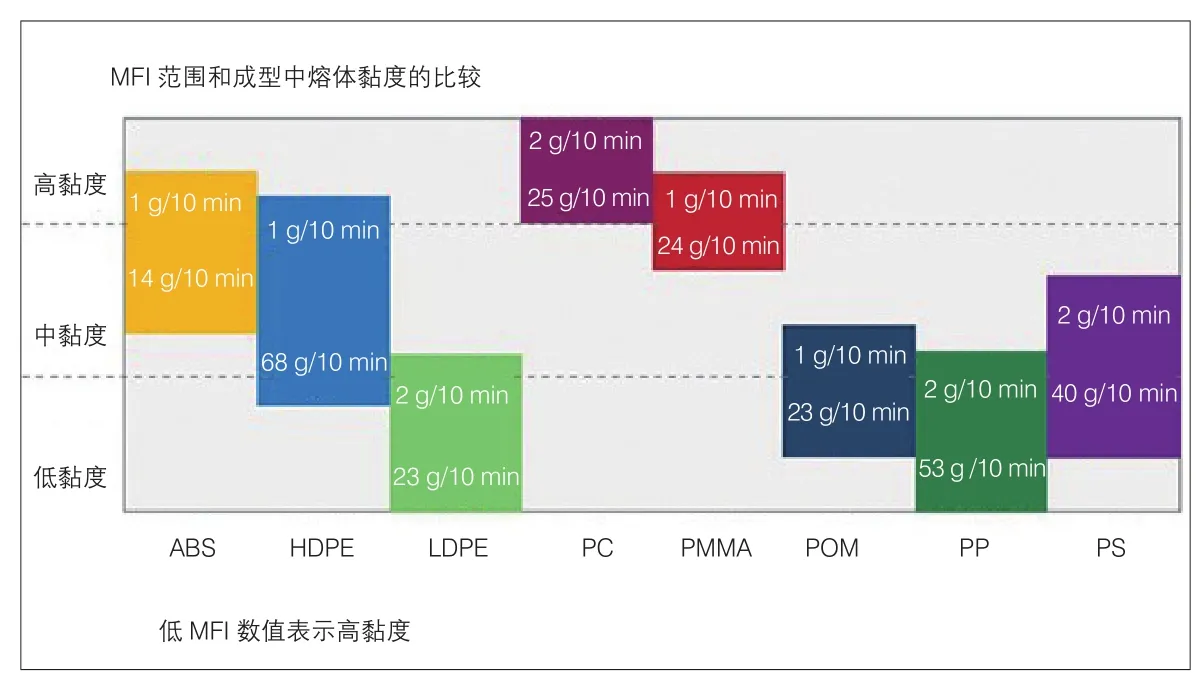

当评估MFI或MFR时,务必仅在同类型树脂的牌号之间进行比较。这是因为ASTM测试对每一类树脂都采用不同的温度、孔的大小和砝码重量。鉴于ASTM测试方法和注塑机实际操作的不同,这些数值与实际成型并没有直接关系。MFR或MFI与保压阶段联系更加密切,因为保压通常是在流量比充模阶段更低的情况下进行的(如图2所示)。

图1 这个盖子选用的材料是一种低黏度的LDPE,表明需要来自注射装置的部件保压压力将很低

图2 熔体黏度与需要的合模吨位相关,但是MFI不能可靠地反映成型过程中的实际熔体黏度,并且不能在不同类型树脂之间进行比较。例如,PC不管MFI是2 g/10min还是25 g/10min,通常在成型过程中都显示高黏度;MFI同为10 g/10min的PP和PC,它们的成型黏度却并不相同

图3这副模具以所需吨位的4倍合模,导致阴模体在两个位置分离

在成型盖子的这一案例中,我们选择的材料是LDPE。该材料具有非常低的黏度,这表明需要来自注射装置的部件保压压力将很低。因此,根据材料选择,盖子成型所需的吨位系数可能低于典型的3 t/in2。

下一步,我们需要评估流程和壁厚。这被称为长厚比,是流程(从浇口到充模端)与壁厚的比值。一般来说,长厚比小于150∶1,出现凹陷、欠注射或尺寸问题的风险很低。在我们成型盖子的例子中,流程是3 in,壁厚为0.100 in,因此,长厚比=流程/壁厚 = 3.00 in/0.100 in= 30∶1。

采用非常低的长厚比,则该部件保压所需要的压力将降低,从而进一步减少模具闭合所需的合模吨位。除了吨位较低外,出现成型凹陷、欠注射或超差部件的概率也会降低。

接下来,我们需要评估浇口尺寸和浇口数量。一个较大的浇口直径有一个大得多的面积使材料流过,因此需要来自注射装置较少的压力来充模和使部件保压。浇口的数量将影响充模和保压过程中的注射压力。如果有更多的浇口数和更大的浇口面积,或者如果连续充模需要更低的注射压力,则最终所需的合模吨位将会更低。

此LDPE盖子成型模具有一个直径为0.030 in的单浇口,浇口面积=直径×直径×0.7584= 0.030in×0.030in×0.7854 =0.0007 in2。

这是一个非常小的表面积,每腔仅注入23 g的材料。鉴于这种少量材料和浇口尺寸,预计保压阶段的注射压力要稍高一些,因此吨位要求会稍大于3 t/in2。

最终,确定所需吨位的最佳方法是用正确的几何形状、特征材料和全流道系统进行模拟。如不能模拟,则可从评估部件的几何形状、材料选择、浇口尺寸、浇口位置和浇口数量等方面来得出结论。综合这些因素,预测这副模具的合模吨位范围很可能是339~508 t(吨位系数为 2~3 t/in2)。一个好的起始点应是420 t。

吨位过大的影响

既然我们已经把重点放在如何确定适当的合模吨位上,那么让我们来看看施加过高吨位的影响。当合模吨位太高时,部件上几乎可以立即看到一些典型的成型缺陷,如焦烧、欠注射及光泽度变化。

当采用过高的合模吨位时,并不只是部件质量受到影响。过高合模力的长期影响是损坏模具和机器。在模具方面会带来压坏的排气口、卷起的分模线、损坏的嵌件,以及破裂的模芯或阴模体。

图3是一个以所需吨位的4倍合模造成模具损坏的例子。根据表面积、材料和浇口,该模具大约需要100 t(吨位系数为3 t/in2)。但成型商缺乏经验,把合模吨位设定为机器最大值的400 t(吨位系数为12 t/in2)。尽管模具设计坚固、钢材优质、加工适当和热处理恰当,但过高的吨位导致阴模体在两个位置分离。每个分离覆盖了型腔从分模线到合模板的整个深度(大约为10 in)。这是一次灾难性的事故,造成生产推迟和加急制造一个新阴模体的10万美元费用。

当施加过大的合模力时,注塑机上也可能会出现一些故障,如液压缸托模板破裂、模板变形及机架断裂。

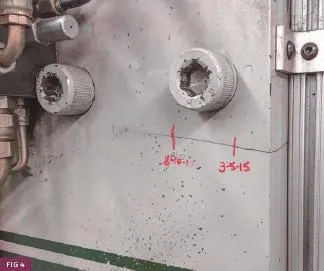

在图4中,有两个因素引起了这款立式C-合模成型机机架滑轨断裂。首先,需要约10 t合模力的模具,其合模吨位却被设置为100 t。其次,覆盖的模架尺寸在两个方向上不到压板的2/3。多年来这两种不良做法结合在一起不仅破坏了机器的导轨,而且造成了成型缺陷和模具故障。没有

图4两个因素造成了这台立式注塑机机架滑轨断裂。其中之一是需要约10 t合模力的模具,其合模吨位却被设置为100 t

人能确定故障何时在机器上发生,但是可以确定何时首次发现故障并记录它随时间的进展情况。从材料上看,更换机器的两条导轨只需花费数千美元。但如果把拆装近乎整台机器的工时以及在滑轨出故障之前多年来产生的废品计算在内,损失的费用可能很容易超过20万美元。