基于流态改进的仓式微电解反应器处理油田废水研究

2018-11-02韩本利李甲亮周春海王杰田晨王桂祥

韩本利 李甲亮 周春海 王杰 田晨 王桂祥

1.滨州市环境保护局 2.滨州学院生物与环境工程学院 3.青岛科技大学环境与安全工程学院

油田钻井废水是一种组分复杂、色度高、可生化性低、难处理的高浓度有机废水[1-2]。目前,国内处理方法主要有物理法、化学法、生物法、物理化学法等[3-6],但这些方法在技术、实际操作、费用上都存在一定局限性,故寻求经济、有效的油田废水处理新工艺成为油田环保面临的问题之一[7-10]。微电解法是以电位低的铁为阴极,以电位高的碳为阳极,利用Fe-C颗粒之间存在的电位差形成无数个微原电池,在含酸性电解质的水溶液中发生电化学反应,通过铁的还原性、铁的电化学性、铁离子的絮凝吸附三者共同作用来净化废水的工艺。微电解法被用于石油工业废水的处理,如朱晓兵等[11]对石油炼厂废水进行了10 m3/h并联微电解工艺的中试现场实验研究,石油类、COD、悬浮物去除率均达到70%以上。Yavuz 等[12]采用掺钌金属氧化物平行板电极反应器处理含苯酚废水,发现当苯酚初始质量浓度为200 mg/L、COD值为480 mg/L时,去除率分别达到99.7%、88.9%。传统微电解装置一般采用升流式固定床反应器,结构简单,推流性好,但应用中存在以下问题:一是床体填料易板结,造成沟流和死区,导致布水不均匀;二是运行一段时间后,填料表面会形成钝化膜,废水中悬浮颗粒也会部分沉积在填料表面,阻隔填料与废水的有效接触,导致铁床处理效果降低;三是铁床填料补充和更换劳动强度大,影响微电解工艺的推广。

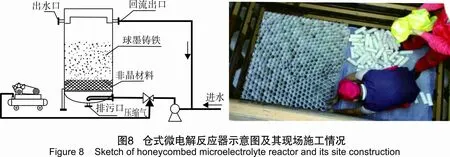

基于此,学者们通过在铁床填料中加入适当的辅料(如其他金属或填料),或者将固定床改为流化床等方法来改善流态,有效避免填料出现板结现象。本研究拟从流态改善角度,以球墨铸铁为复合微电解材料,通过对电解材料填料区进行蜂窝状隔仓式改造,实现底部布水、分层建仓、分层布气,进而解决布水不均问题,增加填料过水比表面积。同时,通过分层曝气搅动,将生成的铁泥及时充分带出,解决了电解材料钝化、堵塞问题。

1 室内实验

1.1 实验材料

油田废水:胜利油田某采油厂综合排水。

原水水质:COD值为2 400 mg/L;浊度为56.8;pH值为7.8;SS值为 836 mg/L。

电解材料:不规则颗粒状球墨铸铁复合Fe-C材料。

1.2 实验装置

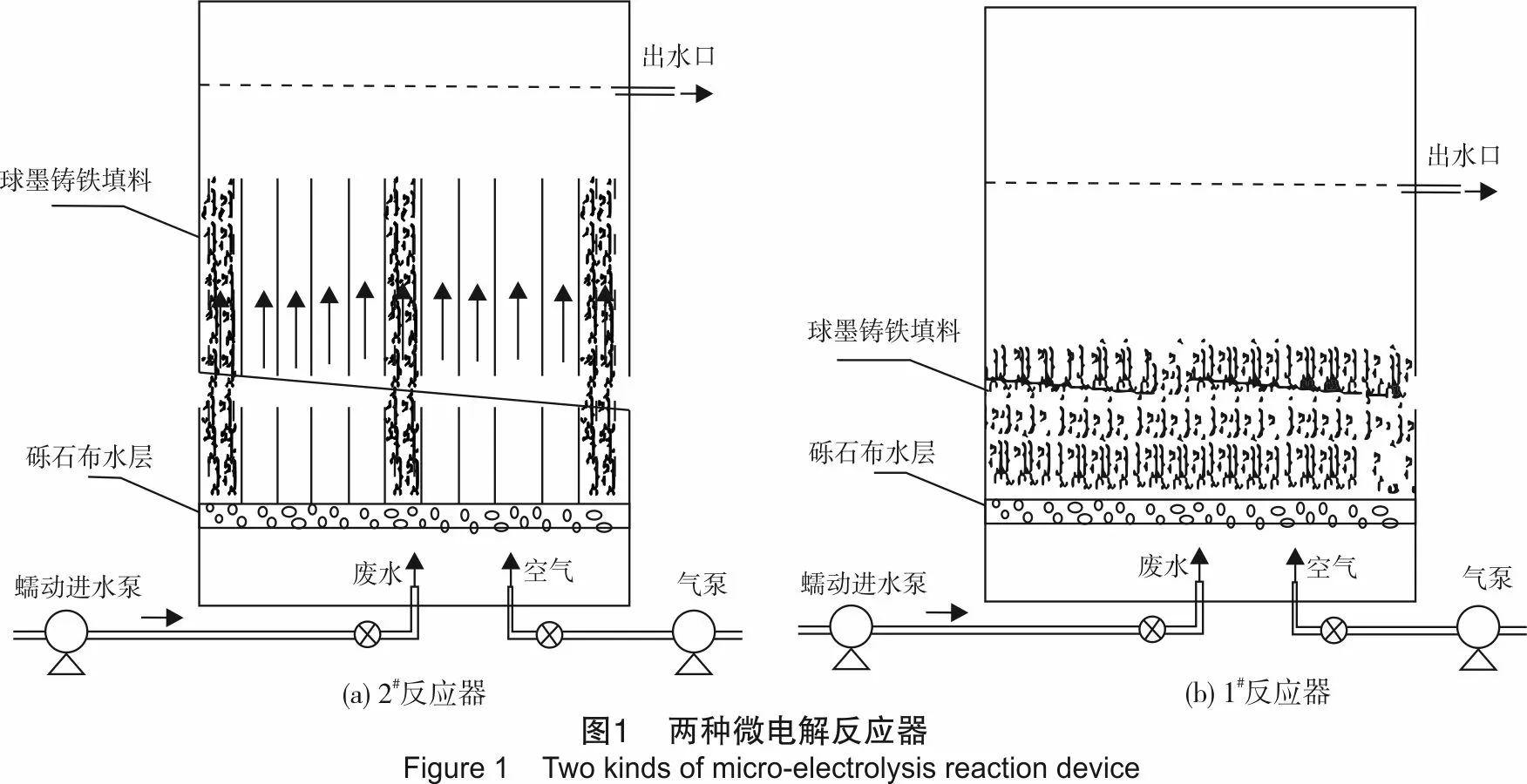

传统微电解反应器(1#):H=600 mm、D=200 mm圆筒有机玻璃柱,内铺20~30 cm高的电解材料层(见图1)。

仓式微电解反应器(2#):将传统微电解反应器用D=50 mm、H=500 mm的有机玻璃柱分隔为9个蜂窝状小仓,用聚氨酯胶黏剂固定密封,在仓室内填充球墨铸铁复合微电解材料(见图1)。

仪器设备:YZ2515X型蠕动进水泵、DJL100型COD消解仪、WGZ-200B型便携式浊度仪、DGX-9143B-2型恒温干燥箱。

1.3 实验方法

1.3.12#反应器单因素条件优化实验

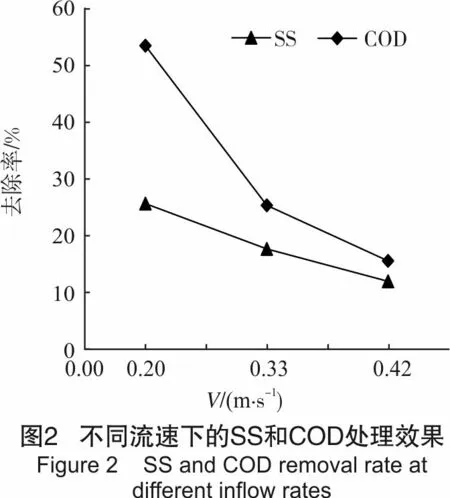

(1) 进水流速:调节废水进水流速依次为0.2 m/s、0.33 m/s、0.42 m/s,其他条件固定,分别测定不同流速下出水的SS值和COD值,优化进水流速。

(2) 电解材料高度:采用最佳流速,其他条件固定,装填电解材料高度分别为20 cm、30 cm、40 cm,测定不同电解材料高度下出水的SS值和COD值,优化装填电解材料高度。

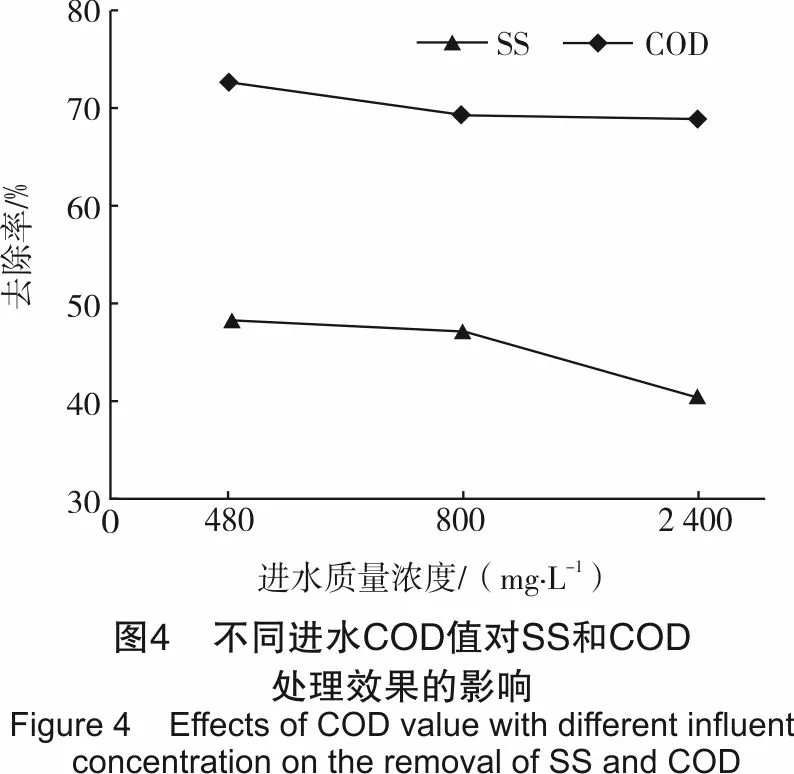

(3) 进水COD值:采用最佳流速和电解材料装填高度,测定不同进水COD值为480 mg/L、800 mg/L、2 400 mg/L下出水的SS值和COD值,优化进水COD值。

1.3.21#和2#反应器处理效果的比较

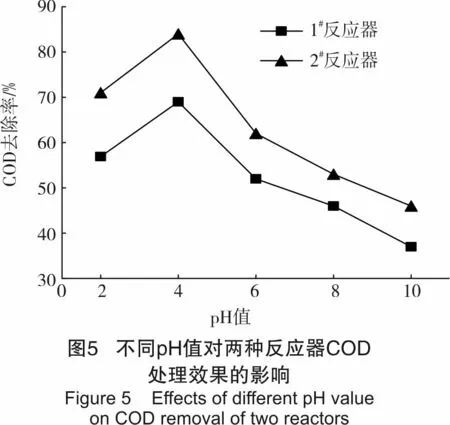

(1) 不同进水pH值下反应器处理效果。按照优化的进水流速、电解材料高度及进水COD值,调节进水pH值依次为2、4、6、8、10,再分别测定不同pH值下两种微电解反应器出水的COD值和浊度。

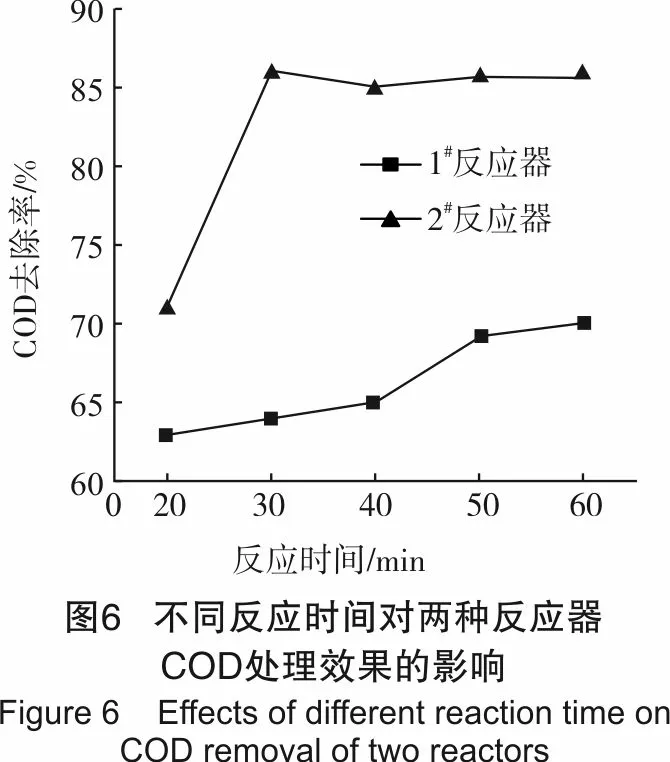

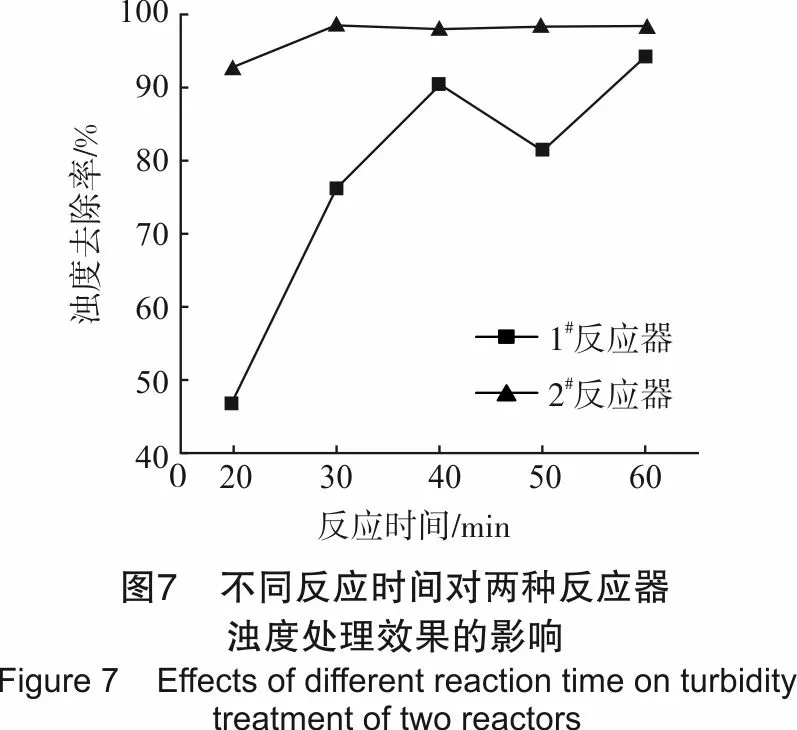

(2) 不同反应时间下反应器处理效果。按照优化的电解材料高度、进水COD值、pH值,调节泵的流速来控制废水与电解材料的接触时间分别为10 min、20 min、30 min、40 min、50 min、60 min,测定不同反应时间出水的COD值和浊度。

1.4 结果与分析

1.4.12#反应器单因素条件优化

(1) 进水流速。图2所示为不同流速下SS和COD处理效果。由图2可以看出,不同进水流速对SS和COD的去除影响较大。流速越大,负荷越高,去除率越小,当流速为0.2 m/s时,水力停留时间较长,去除效果最好,此时SS和COD的去除率分别为25.5%和53.4%。

(2) 电解材料高度。图3所示为不同电极高度下SS和COD处理效果。由图3可以看出,随着电解材料高度的增加,SS与COD的去除效果逐渐变好,在H=40 cm时,SS和COD的去除率最高,分别为40.4%和68.8%。这可能是增加电解材料的高度可以增加反应器的有效容积,在其他条件不变的情况下,水力停留时间也随之增加,从而使SS和COD的去除率增高。

(3) 进水COD值。图4所示为不同进水COD值对SS和COD处理效果的影响。由图4可以看出,进水COD值对SS和COD的去除率的影响不很大,在进水COD值为480 mg/L情况下去除率最高,去除率分别为48.4%和72.6%。可见,2#反应器对油田废水进水浓度有相对较强的适应能力,可以大幅减少废水的稀释量,从而节省处理成本。

1.4.21#和2#反应器处理效果比较

(1) 不同进水pH值下反应器处理效果。控制反应时间为30 min,两种反应器在不同pH值下处理结果见图5。由图5可知,pH值对两种反应器的处理效果均有较大影响,两种反应器对油田废水处理的最佳pH值均为4,但2#反应器对废水处理效果整体上高于1#反应器(COD去除率分别为84%和69%),这可能是因为2#反应器的内部被分为多个仓室,电解材料填充在仓室中,对电解材料进行了有效分割,增大了废水与电解材料的接触面积,使反应进行得更加彻底。

(2) 不同反应时间下反应器处理效果。在pH值为4,其他为优化条件下,不同反应时间条件下两种微电解反应器COD、SS去除结果如图6和图7所示。

可以看出,2#反应器对油田废水COD处理效果要远高于1#反应器。2#反应器反应时间为30 min时对油田废水COD的去除率就可以达到最高值86%,对SS去除率达到最大值98.4%,而1#反应器在反应时间为60 min时COD和SS去除率才分别达到峰值70%和93.9%。因此,采用2#反应器可以提高反应速率,节约处理时间。

2 现场应用试验

根据前述改进方案,研制了一套应用于油田压裂废液等油田废水处理的小型组合撬装中试装置,设计处理流量0.8 m3/h, 升流速度0.9~1.2 mm/s,18天试验期内处理措施废液82 m3,采出水50 m3,措施废液和采出水微电解时间分别为45 min和30 min。工艺流程为:油水分离→仓式微电解+氧化除铁→CFM分离→清水罐,并在某油田井区进行中试实验。其中,微电解装置采用了改进型仓式微电解改造方案(见图8)。

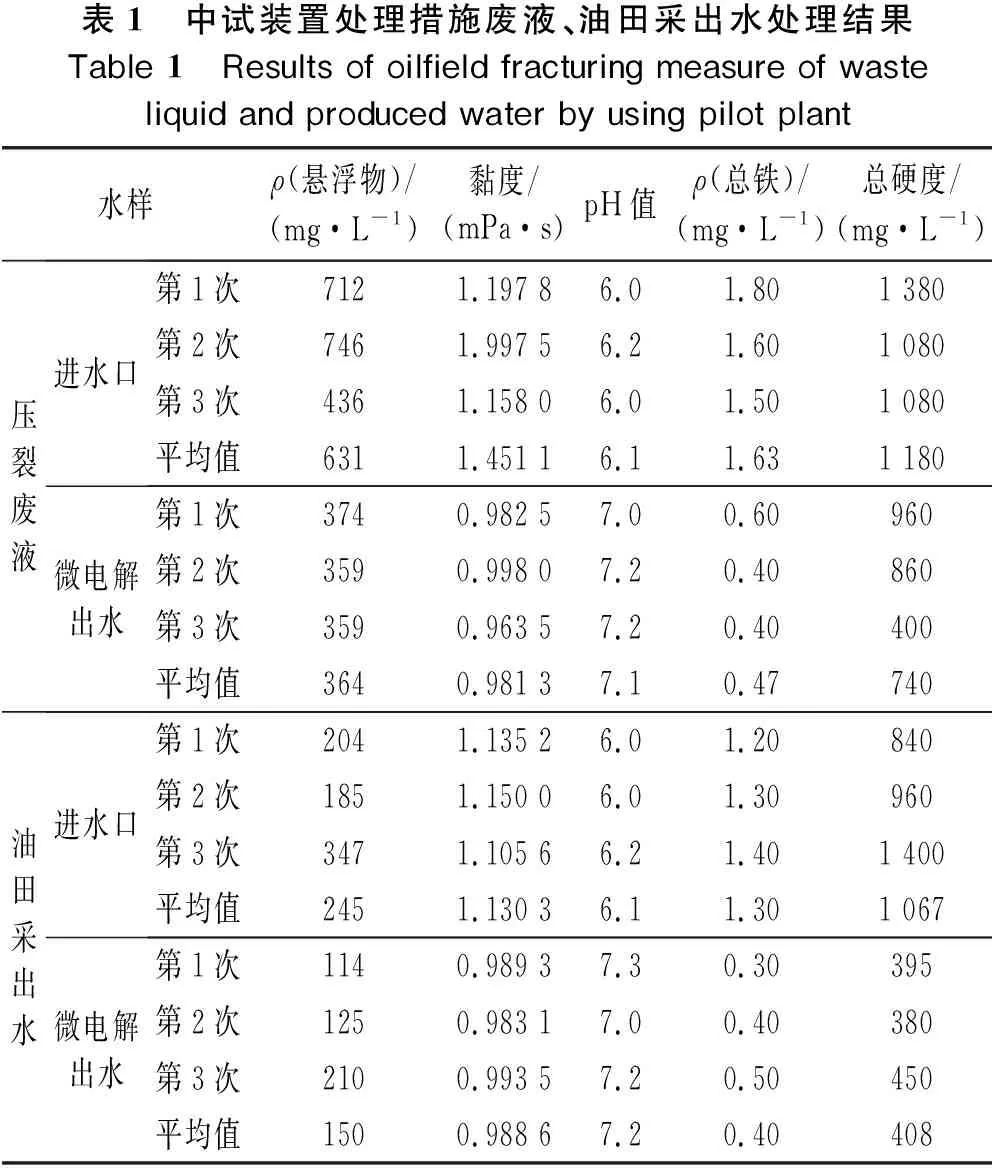

油田压裂废液一般含有大量的胍胶、甲醛、石油类及其他各种添加剂,具有较高COD值、高稳定性、高黏度等特点,特别是一些不易净化的亲水性有机添加剂。中试装置处理针对措施废液为微电解45 min,氧化除铁45 min,针对采出水为微电解30 min,氧化除铁25 min,处理后水质情况见表1。由表1可知,改进型微电解处理对高浓措施废液悬浮物、黏度、总铁、总硬度的平均去除率分别为42.31%、32.38%、71.17%和37.29%,对油田采出水悬浮物、黏度、总铁、总硬度的平均去除率分别为38.78%、12.54%、69.23%和61.76%,较改进前均有较大改善。组合工艺处理后水质达到《某油田公司油田采出水回注技术指标要求》(pH值为6~9、黏度<1.5 mPa·s、ρ(悬浮物)<10 mg/L、悬浮物粒径<3μm、ρ(油)<10 mg/L、ρ(总铁)<0.5 mg/L、ρ(Ca2++Mg2+)<500 mg/L),能实现废液综合利用。

表1 中试装置处理措施废液、油田采出水处理结果Table 1 Results of oilfield fracturing measure of waste liquid and produced water by using pilot plant水样ρ(悬浮物)/(mg·L-1)黏度/(mPa·s) pH值ρ(总铁)/(mg·L-1)总硬度/(mg·L-1)压裂废液进水口第1次7121.197 86.01.801 380第2次7461.997 56.21.601 080第3次4361.158 06.01.501 080平均值6311.451 16.11.631 180微电解出水第1次3740.982 57.00.60960第2次3590.998 07.20.40860第3次3590.963 57.20.40400平均值3640.981 37.10.47740油田采出水进水口第1次2041.135 26.01.20840第2次1851.150 06.01.30960第3次3471.105 66.21.401 400平均值2451.130 36.11.301 067微电解出水第1次1140.989 37.30.30395第2次1250.983 17.00.40380第3次2100.993 57.20.50450平均值1500.988 67.20.40408

工程应用方案:采用中试试验的微电解反应器改进方法,对蜂窝状分割装置进行整套预制,然后参照中试试验确定的运行工艺及参数进行实际放大应用,及时优化升流速度,以改善传统微电解反应器的处理效果。

3 结 论

(1) 经过处理条件的优化,最终得到最佳的处理条件为:进水流速为0.2 m/s、电解材料高度为40 cm、进水COD值为480 mg/L,此时SS的去除率为48.4%,COD的去除率为72.6%。

(2) 仓式微电解反应器与传统微电解反应器的最佳pH值均为4,但是仓式微电解反应器对COD的去除率高于传统微电解反应器,分别为84%和69%。

(3) 仓式微电解反应器可以大幅度节约处理时间,传统微电解反应器最佳反应时间是60 min,而仓式微电解反应器只有30 min,处理效果也得到了提升。传统微电解反应器对COD和浊度的去除率分别为70%和93.9%,而仓式微电解反应器分别高达86%和98.4%。

(4) 从以上实验结果可见,仓式微电解反应器与传统微电解反应器相比具有多种优点。仓式微电解反应器不但节约了处理时间和成本,还提升了各相指标的去除效果,所以更加适用于油田废水处理。