新型水基钻井液在延长油田页岩气水平井的应用

2018-11-02王平全王建龙白杨邓嘉丁青胜兰

王平全 王建龙 白杨 邓嘉丁 青胜兰

1.“油气藏地质及开发工程”国家重点实验室·西南石油大学 2.中国石油西南油气田公司

我国页岩气初步评估储量为134.42×1012m3,可采资源为25.08×1012m3[1]。近年来,我国页岩气勘探开发速度不断加快,但仍处于起步阶段,页岩气井井壁失稳难题尚未得到解决,尤其是页岩气水平井斜井段及水平段井壁坍塌及高摩阻问题突出[2-4]。目前,国内外页岩气井多采用油基钻井液,但油基钻井液成本高、污染环境以及影响后期固井质量,随着新环保法颁布,环保压力日益剧增[5-9]。近年来,科研人员研制出了醇类、聚胺类等水基钻井液,但实际应用效果并不是十分理想[10-14],如延长油田Y2井,造斜段使用聚胺钻井液钻进,钻至1 572.65 m处因地层裂缝和坍塌发生井漏、卡钻事故,共漏失59.5 m3;P1井采用水基钻井液钻至水平段1 749.50 m,因水平段井壁坍塌,被迫换用油基钻井液继续钻进。

延长油田是我国首个国家级陆相页岩气示范区[15]。本实验以延长油田为例,针对该油田延长组页岩进行理化性能研究,分析其井壁失稳原因,并得出钻井液技术对策。通过对钻井液关键处理剂进行优选及配方研究,研发出了一套新型水基钻井液体系,并且在延长油田某区块进行了现场应用。应用结果表明,新型水基钻井液体系性能良好,没有发生井下复杂情况,能够满足钻井工程对钻井液的性能要求。

1 延长油田井壁失稳机理分析

延长油田页岩气产层主要在三叠系延长组长7段与长9段。气田钻遇地层自上而下为洛河组、安定组、直罗组、延安组、富县组和延长组。其中,延长组地层发育厚层深灰色、灰黑色硬脆性页岩,胶结疏松、裂缝、页理发育。钻井过程中钻遇该页岩层段时,地层遇水易剥落掉块、垮塌,导致发生井漏、卡钻等复杂情况。影响井壁失稳的内在因素主要有两点:矿物组成和微观结构。

1.1 矿物组成

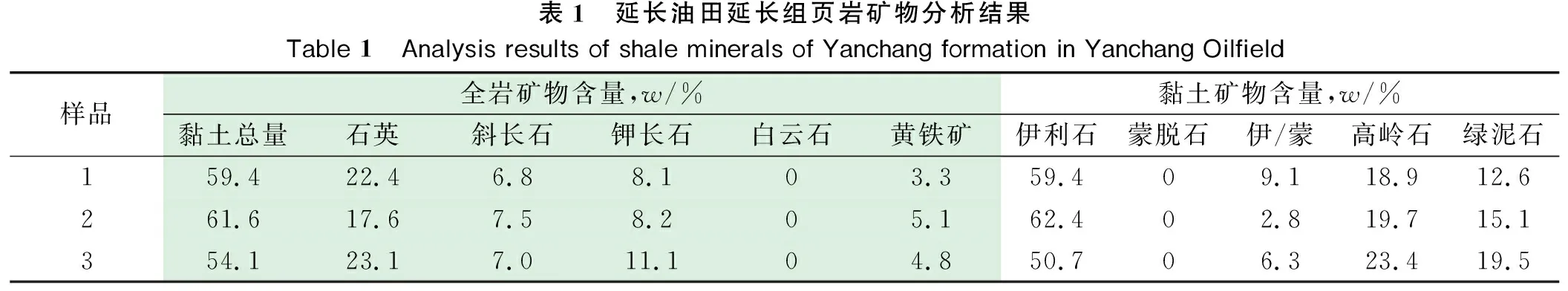

对延长组页岩进行的矿物组分分析结果见表1。由表1可知:延长组地层黏土矿物质量分数均值为58.37%,黏土矿物中以伊利石为主,均值为57.5%;其次为高岭石、绿新型石,不含蒙脱石。伊利石含量高时,岩性硬而脆,属于硬脆性页岩。钻遇此类地层时,易发生剥落掉块。因此,钻井液需要具有良好的抑制性,抑制黏土分散。

表1 延长油田延长组页岩矿物分析结果Table 1 Analysis results of shale minerals of Yanchang formation in Yanchang Oilfield样品全岩矿物含量,w/%黏土矿物含量,w/%黏土总量石英斜长石钾长石白云石黄铁矿伊利石蒙脱石伊/蒙高岭石绿泥石159.422.46.88.103.359.409.118.912.6261.617.67.58.205.162.402.819.715.1354.123.17.011.104.850.706.323.419.5

1.2 微观结构

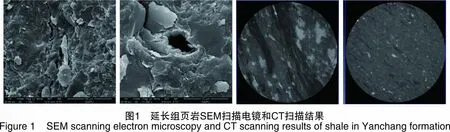

取延长组页岩制成样品,进行SEM扫描电镜和CT扫描,观察页岩内部的微观结构,扫描结果见图1。从图1可看出,不同取样点的页岩压实程度高、结构紧密,微裂缝和溶洞发育,钻遇此类地层时,易发生井漏等井下复杂情况。因此,钻井液必须具有良好的封堵性,能够很好地封堵住地层中的裂缝和孔洞。

综合分析以上影响井壁失稳的内在因素:一方面,裂缝和溶洞发育,造成页岩岩石强度较低,在钻井过程中,给工作液进入地层提供了通道,在正压差及毛管力作用下,工作液沿着这些通道侵入地层内部,进一步降低岩石强度,导致井壁不稳;另一方面,工作液与页岩中的黏土矿物接触后,黏土矿物吸水膨胀,发生掉块、垮塌,加剧岩石强度降低,加剧井壁失稳。

2 页岩气水基钻井液的研制

2.1 页岩气水基钻井液构建思路

页岩气特殊的地质条件决定了常规水基钻井液不能满足其地质和钻井工程需求,而迫于环保和成本的双重压力,油基钻井液的应用也受到了一定的限制。针对延长油田页岩地层研发出的水基钻井液,其主要研究思路包括以下几点。

2.1.1体系密度

井壁坍塌应力是引发井壁失稳的根本原因,合理的钻井液密度能够平衡地层坍塌应力。根据延长气田地质资料及钻井资料,确定页岩气水平井钻井液的密度为1.1~1.3 g/cm3。

2.1.2抑制性

研究结果表明,延长组页岩含有较高的黏土矿物,以伊利石为主,属非膨胀型破碎性岩石,但吸水能力较强。因此,钻井液必须具有强的抑制性,重点放在抑制水化分散方面。

2.1.3封堵性

延长组页岩裂缝和溶洞发育,以纳米至亚微米级为主,具有低孔低渗特性,常规封堵材料封堵效果不理想。因此,必须采用粒径为纳米级和亚微米级的封堵剂,利用其合理粒径搭配,阻止钻井液滤液大量侵入地层。

2.1.4润滑性

造斜段和长水平段对钻井液的润滑性提出了很高的要求,硬脆性页岩胶结疏松,钻井液润滑性能差会导致扭矩增大,易发生黏附卡钻事故。

2.2 关键处理剂优选

2.2.1抑制剂优选

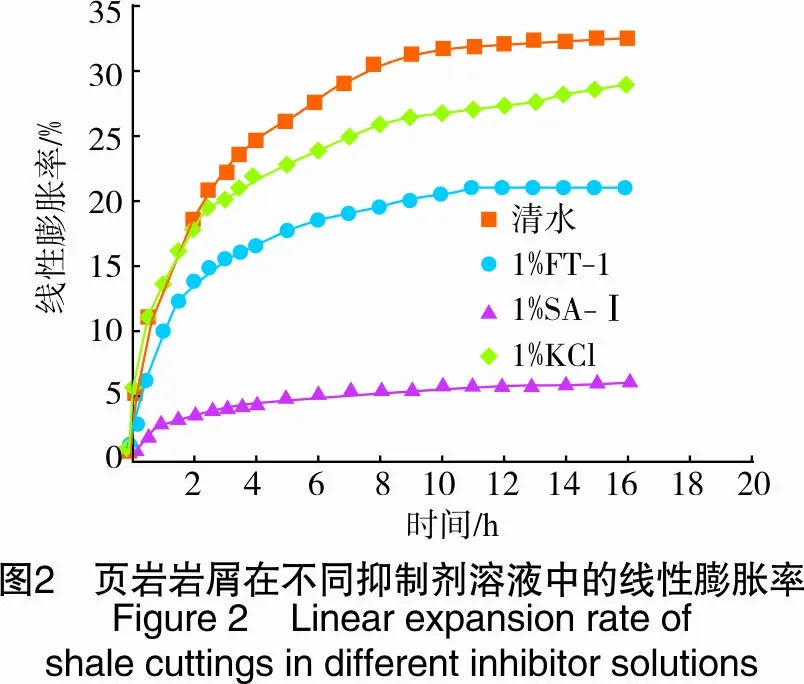

针对页岩地层,进行线性膨胀实验,实验结果见图2。由图2可知,3种抑制剂在1%(w)加量下,新型抑制剂SA-I的线性膨胀率仅5.9%,抑制效果明显优于FT-1与KCl。因此,水基钻井液体系确定的抑制剂为SA-I。SA-I是一种合成的有机聚合物,具用量少且抑制效果极佳的特点。

2.2.2封堵剂优选

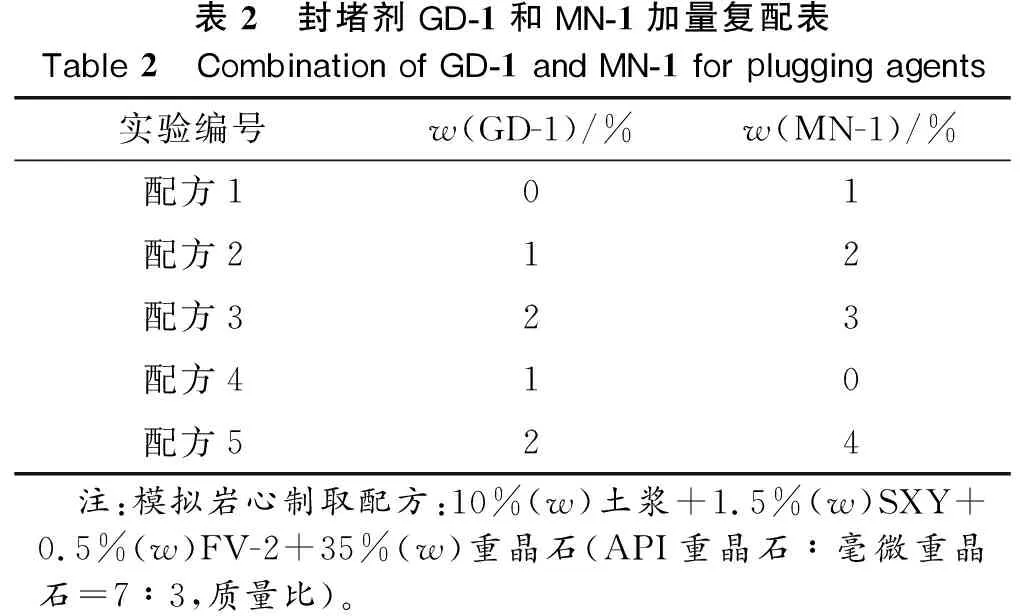

延长组页岩孔喉半径分布为10~750 nm,以纳米至亚微米级为主,建立了专门针对页岩的封堵评价方法。通过制备微纳米级的“模拟岩心”来进行封堵性能评价,优选出了纳米刚性封堵剂GD-1、微纳米级变形封堵剂MN-1。进行了GD-1、MN-1的复配实验,实验方案见表2。

表2 封堵剂GD-1和MN-1加量复配表Table 2 Combination of GD-1 and MN-1 for plugging agents实验编号w(GD-1)/%w(MN-1)/%配方101配方212配方323配方410配方524 注:模拟岩心制取配方:10%(w)土浆+1.5%(w)SXY+0.5%(w)FV-2+35%(w)重晶石(API重晶石∶毫微重晶石=7∶3,质量比)。

按表2配方加量,加入到4%(w)的基浆中,在120 ℃条件下,老化16 h,然后进行HTHP失水评价。评价条件为120 ℃、3.5 MPa。从图3可看出,配方3的HTHP累计滤失量最低,仅8.3 mL。因此,确定纳米刚性封堵剂GD-1、微纳米级变形封堵剂MN-1的最佳质量分数分别为2%、3%。

2.2.3润滑剂优选

页岩气井水平段经常发生高摩阻、卡钻等问题,因此,钻井工程上要求钻井液具有良好的润滑性。WY-3润滑剂是多种植物油与表面活性剂的混合物,具有用量少、润滑性好等优点。将1%(w)的WY-3、RH-220、JN-303分别加入到4%(w)的基浆中,测定极压润滑系数及摩阻系数,结果见表3。从表3可看出,WY-3润滑剂质量分数为1%时,极压润滑系数仅0.089、泥饼摩阻系数仅0.044,性能远优于其他常用润滑剂,可以作为页岩水基钻井液高效润滑剂。

表3 常用页岩气润滑剂性能评价Table 3 Performances evaluation of commonly used shale gas lubricants材料名称极压润滑系数泥饼摩阻系数基浆0.4160.159RH-2200.1940.097JN-3030.1720.082WY-30.0890.044

在关键处理剂优选的基础上,通过室内性能评价,研制出了新型水基钻井液体系,体系配方为:4.0%(w)土浆+0.1%(w)XC+0.5%(w)CHL-1+1.0%(w)SA-I+2.0%(w)GD-1+3.0%(w)MN-1+2.0%(w)WY-3+重晶石。

3 新型水基钻井液体系性能评价

3.1 常规性能评价

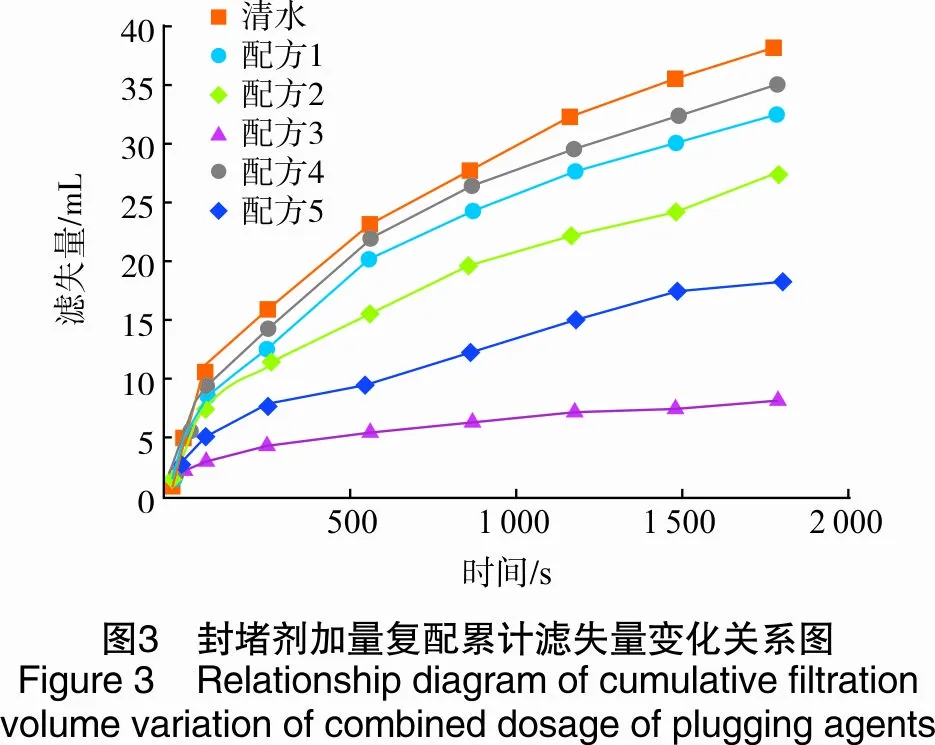

对新型水基钻井液体系与目前延长油田现场使用的聚胺钻井液及油基钻井液进行了常规性能评价,结果见表4。从表4可看出:聚胺钻井液失水过大,为8.9 mL,携屑能力较差;新型钻井液常规性能较聚胺钻井液性能更好,和油基钻井液相当,表观黏度约为50 mPa·s,动切力约为17 Pa,API失水仅1.5 mL,高温高压失水仅为4.6 mL。

表4 新型水基钻井液常规性能Table 4 Conventional properties of new water-based drilling fluids钻井液体系AV/mPa·sPV/mPa·sYP/PaGel/Pa/PaFLAPI/mLFLHTHP/mL聚胺钻井液574512.02.0/6.51.88.9新型钻井液53.53617.55.0/10.51.54.6油基钻井液46.5388.53.5/7.51.03.2 注:流变性测试温度为30 ℃;API失水按API标准测定;HTHP失水:120 ℃/3.5 MPa/30 min。

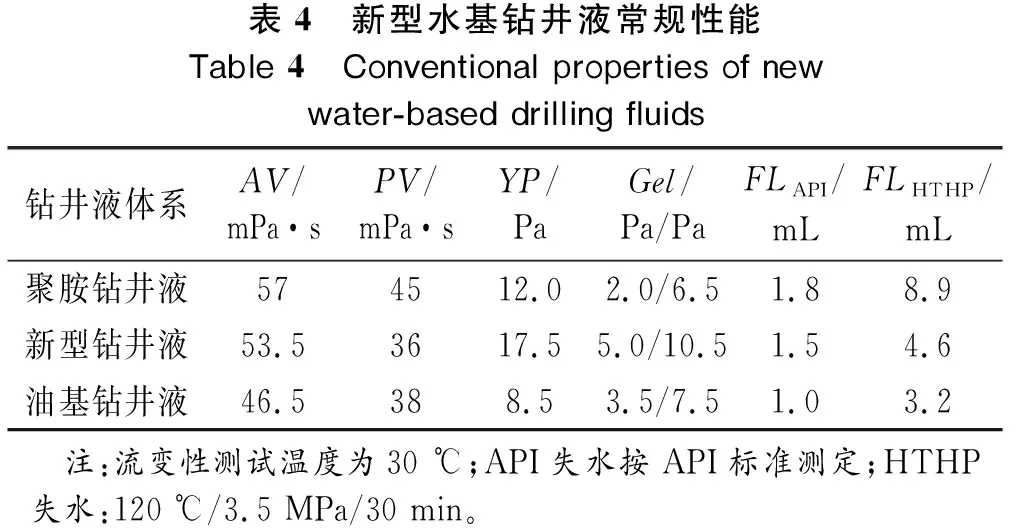

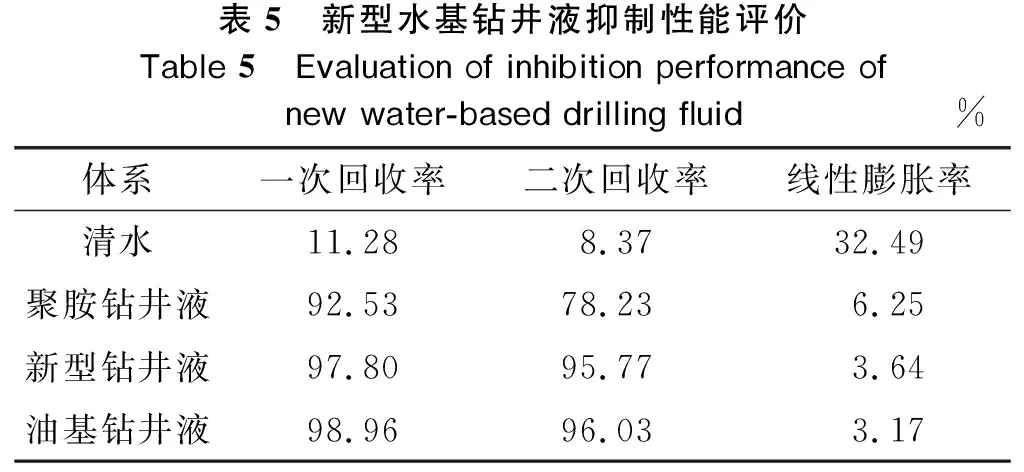

3.2 抑制性能评价

钻井液抑制性能的评价手段主要是滚动回收率及线性膨胀率,这也是目前被广泛接受的评价方法。从表5可知,新型水基钻井液的抑制性明显优于聚胺钻井液,和油基钻井液相当。一次回收率、二次回收率达到了95%以上,线性膨胀率低于4%,仅3.64%。这表明,新型水基钻井液能够有效抑制页岩水化膨胀,能满足钻井工程对钻井液的要求。

表5 新型水基钻井液抑制性能评价Table 5 Evaluation of inhibition performance of new water-based drilling fluid%体系一次回收率二次回收率线性膨胀率清水11.288.3732.49聚胺钻井液92.5378.236.25新型钻井液97.8095.773.64油基钻井液98.9696.033.17

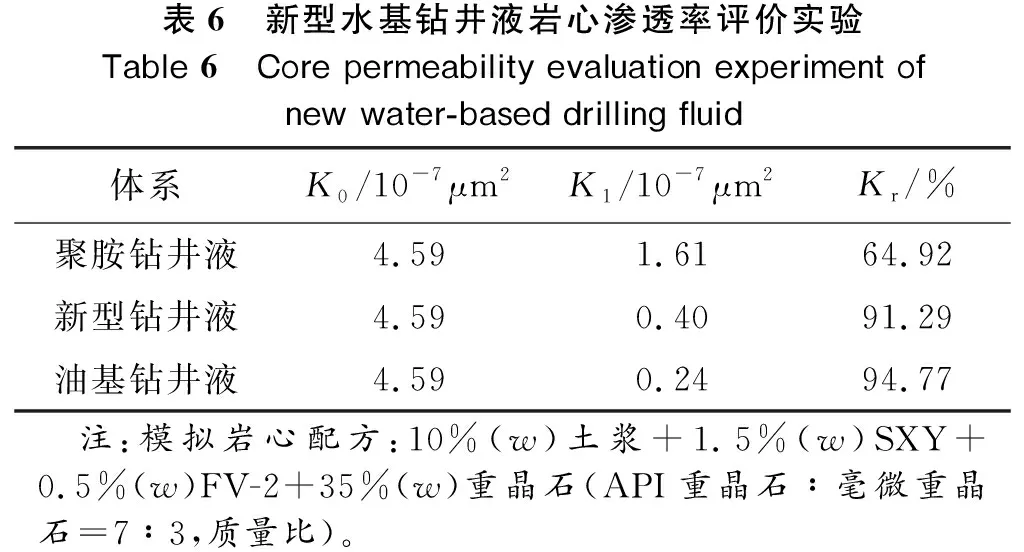

3.3 封堵性能评价

采用SCMS-C4型高温高压致密岩心渗透率测试仪,取延长组页岩岩心,通过测定加入钻井液处理前后的岩心渗透率,评价钻井液的封堵性能。实验条件为温度120 ℃、压差3.5 MPa,实验结果见表6。从表6可知,新型钻井液体系封堵性能良好,页岩岩心渗透率降低率达到了91.29%,和油基钻井液的94.77%相当。

表6 新型水基钻井液岩心渗透率评价实验Table 6 Core permeability evaluation experiment of new water-based drilling fluid体系K0/10-7μm2K1/10-7μm2Kr/%聚胺钻井液4.591.6164.92新型钻井液4.590.4091.29油基钻井液4.590.2494.77 注:模拟岩心配方:10%(w)土浆+1.5%(w)SXY+0.5%(w)FV-2+35%(w)重晶石(API重晶石∶毫微重晶石=7∶3,质量比)。

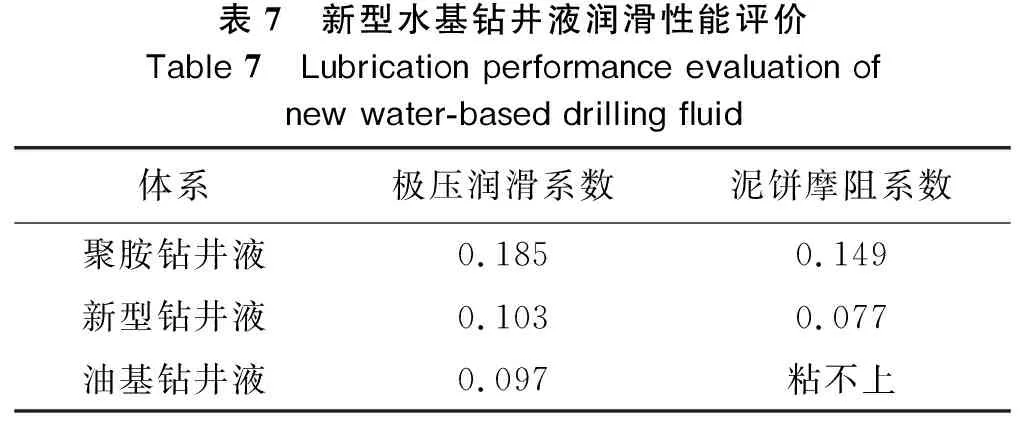

3.4 润滑性能评价

对页岩气井现场常用的油基钻井液体系、聚胺钻井液体系与新型钻井液体系进行的润滑性能评价结果见表7。从表7可知,新型钻井液润滑性能良好,达到了行业标准要求,极压润滑系数为0.103、泥饼摩阻系数为0.077。

表7 新型水基钻井液润滑性能评价Table 7 Lubrication performance evaluation of new water-based drilling fluid体系极压润滑系数泥饼摩阻系数聚胺钻井液0.1850.149新型钻井液0.1030.077油基钻井液0.097粘不上

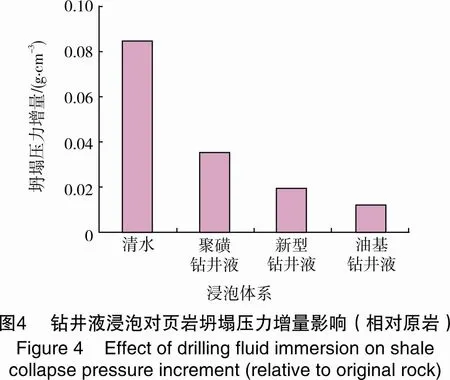

3.5 钻井液体系对地层坍塌压力影响评价

在120 ℃条件下,用不同钻井液体系浸泡延长组地层页岩48 h,进行岩石力学测试分析,得出不同钻井液体系浸泡后相对原岩的坍塌压力增量影响,结果见图4。从图4可知,油基钻井液坍塌压力增量最小仅0.012 g/cm3,新型钻井液坍塌压力增量为0.02 g/cm3,增量较小,说明新型钻井液对岩石破坏程度较低,能够较好地保持页岩稳定。

3.6 钻井液生物毒性测试

依据 Q/SY 111—2007《油田化学剂、钻井液生物毒性分级及检测方法 发光细菌法》,测定新型钻井液体系的生物毒性EC50值为53 700 mg/L,说明新型水基钻井液无毒,具有良好的环保性能。

4 现场应用

将新型水基钻井液在延长油田某区块YP3井和ZP1进行了现场应用。现场资料显示,该地区易发生地层垮塌,漏失现象严重,造斜段和水平段润滑性较差。如页岩气水平井YP1井,目的层位长7段,发生井漏4次,导致地层漏失了119.5 m3的钻井液,卡钻2次。

4.1 基本情况

YP3井是一口开发水平井,目的层为延长组长7段,设计井深为2 795 m,完钻井深为2 865 m,垂深为1 532 m,造斜点在1 490 m,水平位移为1 252 m,最大井斜角为91.15°,最大狗腿度为6.7°/30 m。

ZP1井是为了探索页岩气产能、落实储量的水平井,目的层为延长组长9段,完钻井深为2 917 m,垂深为1 596 m,造斜点在1 507 m,水平位移为1 315 m,最大井斜角为90.38°,最大狗腿度为5.8°/30 m。

4.2 应用效果

钻井过程中,对钻井液性能进行实时监测,通过观察岩屑返出情况与钻井液机械参数,及时对钻井液性能进行调整。直至两口井完钻,新型水基钻井液性能稳定,没有出现垮塌、卡钻等复杂情况,井径规则,两口井平均井径扩大率小于4%,取得了良好的防塌效果,保证了井下安全。

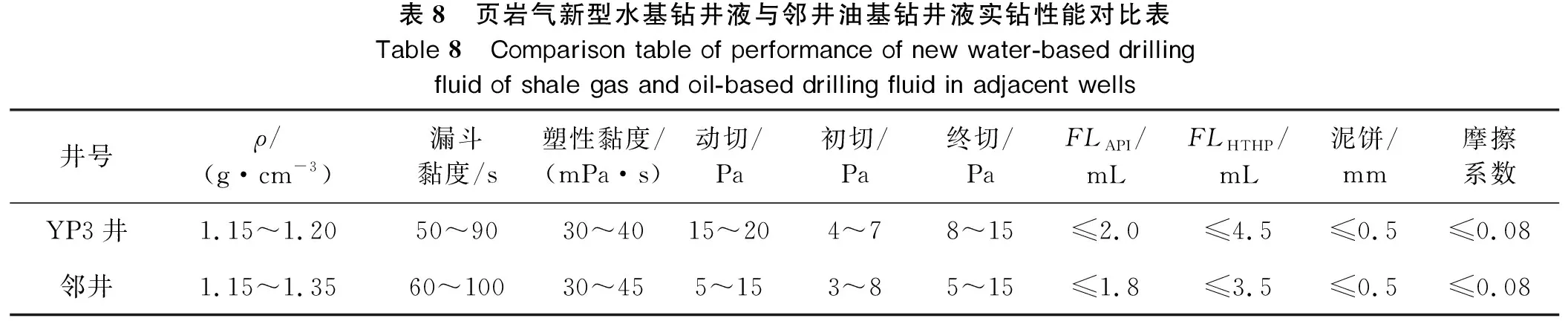

以YP3井为例,和邻近油基钻井液井进行性能对比,结果见表8。从表8可知,YP3井使用的新型水基钻井液与油基钻井液各项性能相当。新型水基钻井液具有良好的性能,能够满足延长油田该区块页岩气钻井工程的要求。

表8 页岩气新型水基钻井液与邻井油基钻井液实钻性能对比表Table 8 Comparison table of performance of new water-based drilling fluid of shale gas and oil-based drilling fluid in adjacent wells井号ρ/(g·cm-3)漏斗黏度/s塑性黏度/(mPa·s)动切/Pa初切/Pa终切/PaFLAPI/mLFLHTHP/mL泥饼/mm摩擦系数YP3井1.15~1.2050~9030~4015~204~78~15≤2.0≤4.5≤0.5≤0.08邻井1.15~1.3560~10030~455~153~85~15≤1.8≤3.5≤0.5≤0.08

5 结 论

(1) 延长组页岩以黏土矿物、石英等硬脆性矿物为主,属硬脆性页岩。黏土矿物以伊利石为主,具有弱膨胀特性,且地层孔洞、微裂缝发育,导致页岩岩石强度较低,容易发生破碎。钻井液易进入地层,引起页岩水化膨胀,导致井壁失稳。因此,钻井过程中应注意钻井液对其的封堵性、抑制性。

(2) 针对延长油田页岩地层特性,在室内进行了水基钻井液封堵剂、抑制剂、润滑剂优选,研发出了新型水基钻井液体系,并对该体系进行了性能评价。新型水基钻井液体系性能与油基钻井液体系性能相当,高温高压失水仅4.6 mL,滚动回收率达到了95%以上,极压润滑系数0.103,符合钻井工程对钻井液的技术要求。

(3) 新型水基钻井液在延长油田进行了1口页岩气水平井的应用,在斜井段与水平段钻井液性能稳定。直到完钻,没有发生井下复杂情况。与邻井油基钻井液相比,各项性能相当,具有成本低、环保等优点,在延长油田具有良好的应用前景。同时,也对我国页岩气水基钻井液研究提供了新的思路与经验。