酸性气田管道防腐内涂层性能检测评价

2018-11-02张楠革吴贵阳何同均高韵涵

张楠革 吴贵阳 何同均 高韵涵

1.中国石油西南油气田公司天然气研究院 2.中国石油西南油气田公司蜀南气矿 3.西交利物浦大学

内涂层管线最早用于天然气输送管道,目的是减小摩阻,增大输量,降低管道的运行费用,并兼顾一定的防腐作用[1-4]。目前,重防腐内涂层主要用于油气田含腐蚀性介质的井下油管、地面集输管道和注水管道上[5-6]。典型案例包括中国石化胜利油田东辛采油厂在油水输送管线上采用环氧内涂层进行了为期1年的中试应用[7],中国石化西北油田分公司采油一厂某油水混输管线采用风送挤涂防腐涂料进行内涂防腐保护,中国石油西南油气田蜀南气矿某污水管线运用环氧酚醛内涂层进行管材的内涂敷等。在以上重防腐内涂技术的应用案例中,管输介质均含高Cl-高矿化度卤水,且投产之后管道运行正常。可见,内涂防腐技术在高Cl-的油水混输腐蚀环境中具有一定的适应性。

川渝气田是我国开发最早的天然气气田,气田绝大部分生产井为酸性气井,H2S和CO2共存条件下的强腐蚀性加之Cl-、水、元素硫、温度、压力及流速等因素影响,使腐蚀环境非常复杂[8-9]。川渝气田地面集输管线普遍采用抗硫碳钢材质,对于管线的内防腐主要采用添加缓蚀剂的方法。然而,对于存在内腐蚀风险隐患,又没有条件实施缓蚀剂防腐的地面集输管道,采用管道内涂防腐涂层来提高管线的服役寿命是一个潜在的选择[10-11]。较之于药剂防腐,管道内涂防腐有一定的优势,如备选技术方案多样、后期维护费用低等特点。但管道内涂技术也存在相应的局限性,其施工工艺较之添加药剂防腐要求更高,且在酸性气田含硫工况条件下的适应性情况尚不明确。目前,内涂防腐技术在川渝酸性气田应用还处于起步阶段,相关的施工验收标准和防腐效果评价方法有待建立。为了研究酸性气田在役集输管线内涂层的适应性,对川渝气田蜀南气矿某在役防腐内涂层进行了实验室评价,为内涂防腐技术在酸性气田的后续应用提供技术参考。

1 应用现场概况

井18井是蜀南气矿泸州作业区的主力生产井,采用气举生产。井18井站场内不设置分离器,井18井~井4井集气管线采用气液混输模式进行原料气输送:输气量约4.0×104m3/d、输水量约110~150 m3/d、管输压力4.6 MPa;管输原料气ρ(H2S)202 mg/m3、ρ(CO2)4.9 g/m3;地层水为CaCl2水型,ρ(Cl-)26 176 mg/L。该管线投产后内腐蚀穿孔现象频发,从2006年12月~2015年8月,先后进行3次整管段材质更换,但管线腐蚀穿孔失效依然频繁,且都表现为管线6点钟方向内腐蚀穿孔。可见,井18井~井4井集气管线单纯依靠L245NB、20G等常规碳钢管材无法有效抑制介质的腐蚀。

针对以上问题,2015年8月,对井18井~井4井管线腐蚀隐患进行整改,重新铺设井18井~井4井采气管线(D114.3 mm×6.3 mm L245NB无缝钢管)共计1.88 km,该管线外防腐采用三层PE加强级防腐,内防腐采用环氧酚醛涂料进行内涂层防腐。从投运至今,尚未出现管道内腐蚀失效。为探究防腐涂层服役后的各项性能指标,对已投用的内涂层开展进一步实验分析。

2 实验分析与讨论

2.1 现场取样

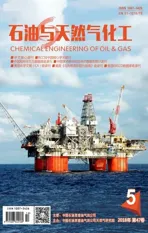

对井18井~井4井内涂层管线进行取样对比分析。该管线2016年12月因实验需要进行停产取样。在井18井出站端、井4井进站端分别取内涂层直管段、弯头、滑套各一组,同时将2016年12月由涂层厂家出厂的新产品进行取样。为了便于分析研究,对各样品进行编号处理(见表1)。通过新旧样品对比实验分析,考察环氧酚醛内涂层在酸性气田管道服役前后主要性能(外观、厚度、硬度、耐冲击、附着力、耐磨性)变化情况。

表1 实验样品Table 1 Experimental sample details样品名称井18井取样井4井取样新品直管弯头滑套直管弯头滑套直管弯头滑套备注编号1#2#3#4#5#6#7#8#9#涂料类型液体粉末粉末液体粉末粉末液体粉末粉末液体用于长直管线,粉末用于小件异形件

2.2 涂层表面形貌分析

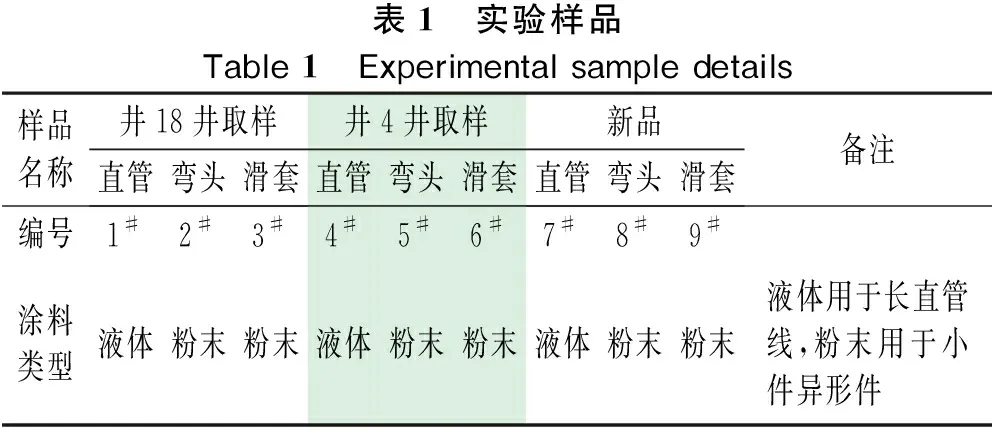

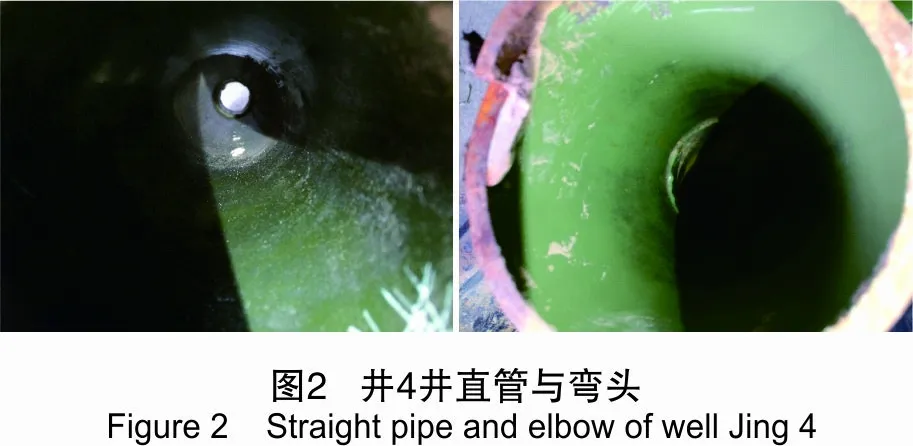

使用放大镜,运用目视法对井18井样品、井4井样品、新品进行表面观察,其局部照片如图1~图3所示。通过表面观察可以发现,新旧样品表面基本光平,未发现大面积脱落情况,未出现诸如裂纹、针孔、起泡、变软、流挂等局部缺陷。出厂新品内涂层色彩鲜亮,现场取样样品色彩相对暗淡。

2.3 涂层厚度测试

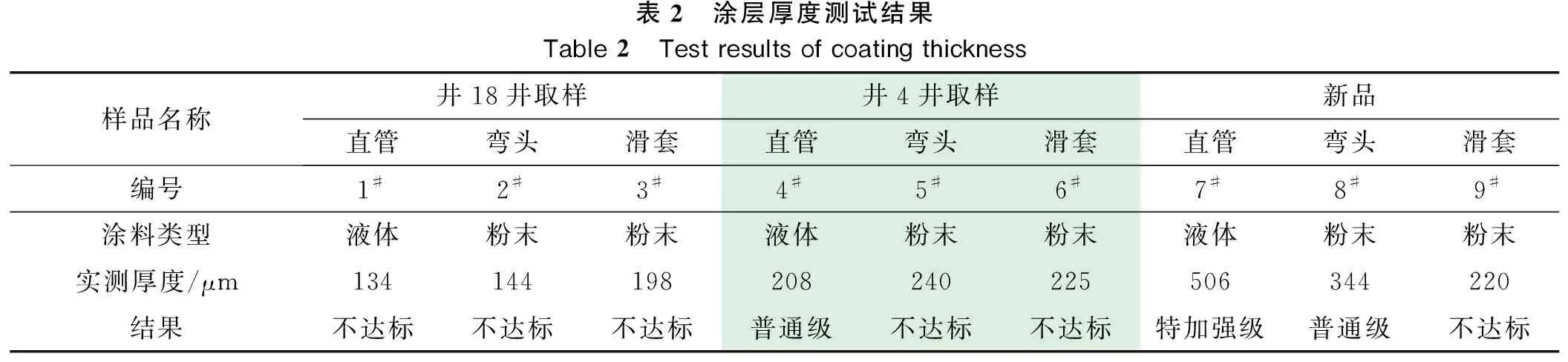

依据GB/T 4956-2003《磁性基体上非磁性覆盖层厚度测量 磁性法》为参照标准,采用五点平均值测量法,用MC-3000A/C/D涂层测厚仪对所有样品涂层厚度进行测试,结果见表2。由表2可知:井18井~井4井管线取出的1#~6#样品中只有4#样品(井4井进站端直管段涂层)达到SY/T 0422-2010《油气田集输管道施工技术规范》及SY/T 0457-2010《钢制管道液体环氧涂料内防腐层技术标准》中规定的普通级厚度,其余5个样品的厚度指标均不达标(标准规定液体涂料涂层普通级厚度≥200 μm、加强级厚度≥300 μm、特加强级厚度≥450 μm;粉末涂料涂层普通级厚度≥300 μm、加强级厚度≥500 μm)。新出厂的7#~9#样品厚度测试显示,滑套的涂层厚度未达到标准要求,而新品直管与弯头的涂层厚度分别达到了标准要求的特加强级和普通级的要求。

2.4 涂层硬度测试

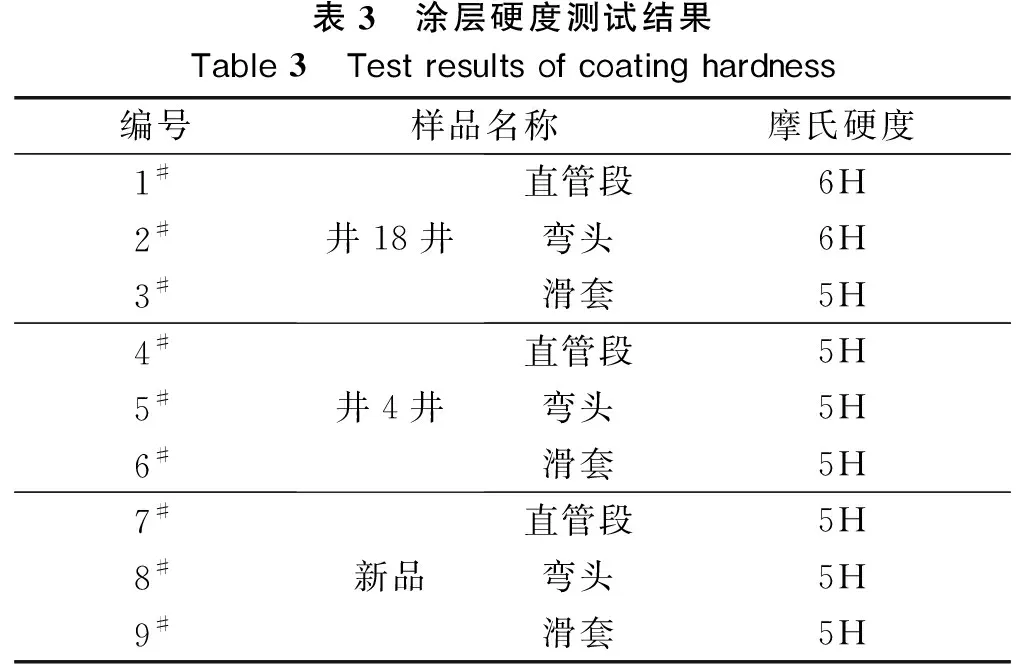

依据GB/T 6739-2006《色漆和清漆 铅笔法测定漆膜硬度》对1#~9#样品进行硬度测试,数值越大表明涂层硬度越高,硬度越高涂膜越致密。测试结果显示,所有实验样品硬度均大于4H,高于SY/T 0457-2010对涂层硬度指标要求(大于2H),且井18井直管段与弯头涂层硬度在服役1.5年后,高于新品硬度,说明涂层投运后硬度性能均能达到使用要求。

2.5 涂层耐冲击测试

冲击韧度是测试涂层在高速负荷作用下的变形程度。其测量原理是以一定质量的重锤从不同的高度落在涂层上使涂层产生变形,然后检查涂层的破坏程度。冲击实验设备选用BGD重型冲击仪,冲头直径16 mm;检漏测试选用科电SJ-6湿海绵检漏仪,检漏电压67.5 V。

实验采用1 kg落槌,重力加速度g按10 kg/N计算。下落高度为1 m时,认为冲击能量为10 J;下落高度为0.75 m时,认为冲击能量为7.5 J。冲击后,观察冲击部位是否有明显涂层脱落、崩裂现象。若金属基材直接暴露,则直接视为冲击试验未通过;若涂层表观完好,则使用湿海绵检漏仪进行漏点检测,检漏过程中,若存在漏点,则视为该能量下的冲击实验未通过,若不存在漏点则视为通过。

表2 涂层厚度测试结果Table 2 Test results of coating thickness样品名称井18井取样井4井取样新品直管弯头滑套直管弯头滑套直管弯头滑套编号1#2#3#4#5#6#7#8#9#涂料类型液体粉末粉末液体粉末粉末液体粉末粉末实测厚度/μm134144198208240225506344220结果不达标不达标不达标普通级不达标不达标特加强级普通级不达标

表3 涂层硬度测试结果Table 3 Test results of coating hardness编号样品名称摩氏硬度1#2#3#井18井直管段6H弯头6H滑套5H4#5#6#井4井直管段5H弯头5H滑套5H7#8#9#新品直管段5H弯头5H滑套5H

为了反映出各个样品涂层性能的区别,参照SY/T 0442-2010,分别实验了10 J冲击能量和7.5 J冲击能量,结果见表4。由表4可知,采用10 J能量冲击后,仅有3#、6#、9#(均为滑套)样品在67.5 V检漏中无漏点存在;采用7.5 J能量冲击时,均无漏点。实验显示,现场使用1.5年后的涂层样品和新出厂样品的耐冲击性能均满足SY/T 0442-2010要求。总体来看,滑套涂层耐冲击性能表现更为优越,这与滑套部位采用环氧粉末涂层并进行人工涂敷操作有关。

表4 涂层耐冲击测试结果Table 4 Test results of coating impact resistance编号样品名称平均厚度/μm冲击能量7.5 J10 J1#2#3#井18井直管段134通过未通过弯头144通过未通过滑套198通过通过4#5#6#井4井直管段208通过未通过弯头240通过未通过滑套225通过通过7#8#9#新品直管段506通过未通过弯头344通过未通过滑套220通过通过

2.6 涂层附着力测试

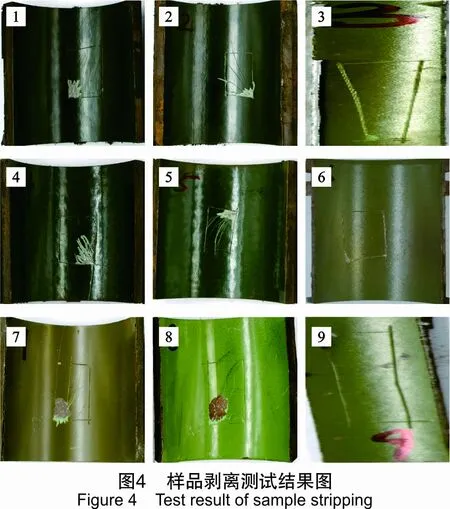

附着力是指涂层与被涂物表面之间或涂层与涂层之间相互结合的能力。依据SY/T 0544-2004《石油钻杆内涂层技术条件》,将试片放在75 ℃热水中浸泡48 h后,取出试件,立即用小刀切出一个30 mm×15 mm的长方形,透过防腐层到达基底板中,然后在空气中自然冷却到(20±3) ℃。在取出试件后1 h内,从长方形的任一角将刀尖插入防腐层下面,以水平方向的力撬剥防腐层,连续推进刀尖直到长方形内的防腐层全部撬离或防腐层表现出明显的抗撬性能为止。按分级标准( 1级:防腐层明显地不能被撬剥下来;2级:被撬离的防腐层小于或等于50%;3级:被撬离的防腐层大于50%,但防腐层表现出明显的抗撬性能;4级:防腐层很容易被撬剥成条状或大块碎屑;5级:防腐层成一整片被剥离下来)评定长方形内防腐层的附着力等级,1#~9#样品的剥离实验后形貌如图4所示,附着力实验数据结果见表5。从实验结果看,1#~9#样品附着力均达到2级以上,附着性能良好,且1#~9#滑套样品附着力达到了1级,附着力性能优越,此结果与滑套涂层所采用的环氧粉末涂层并进行人工涂敷操作有关。

表5 涂层附着力测试结果Table 5 Test results of coating adhesion编号样品名称平均厚度/μm附着力等级1#2#3#井18井直管段1342级弯头1442级滑套1981级4#5#6#井4井直管段2082级弯头2402级滑套2252级7#8#9#新品直管段5062级弯头3442级滑套2201级

2.7 涂层耐磨性测试

涂层耐磨值反映了涂层对摩擦机械作用的抵抗力,是涂层附着力、硬度及涂料本身化学内聚力的综合体现。参考GB 23988-2009《涂料耐磨性测定 落砂法》及SY/T 0315-2005《钢质管道单层熔结环氧粉末外涂层技术规范》,对样品进行落砂法耐磨测试。测试过程中,将石英砂体积控制在2 L,测量落砂前后样品涂层厚度的变化。涂层的耐磨值按式(1)计算。

(1)

式中:A为涂层耐磨值,L/μm;δ1为磨损前涂层厚度,μm;δ2为磨损后涂层厚度,μm;V为石英砂体积,L。

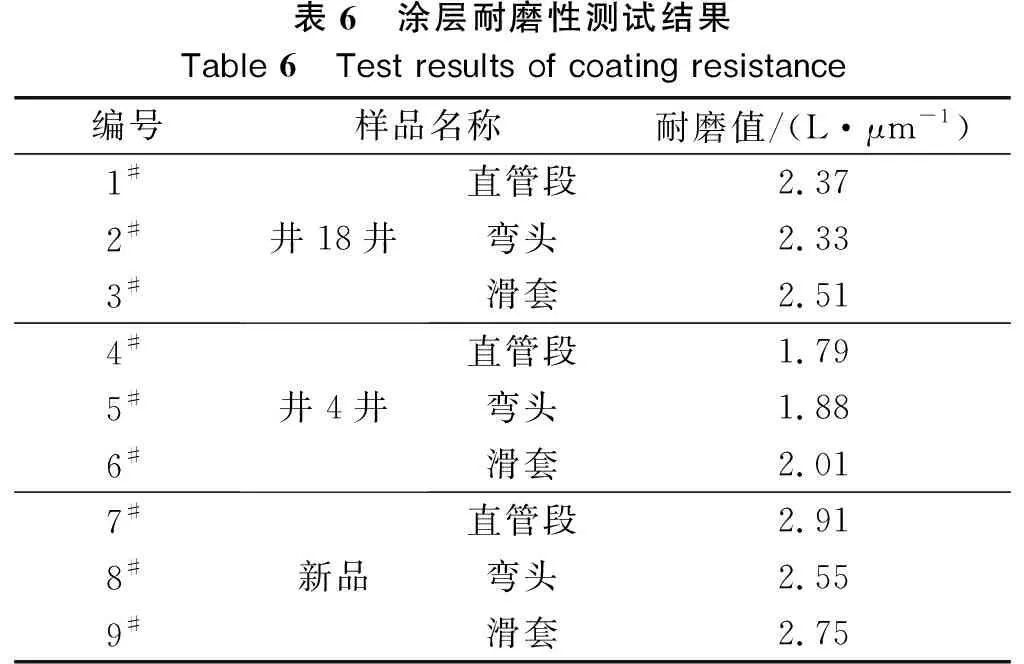

通过上述方法对内涂层样品进行耐磨性实验分析,结果见表6。根据SY/T 6717-2008《油管和套管内涂层技术条件》及SY/T 0544-2010要求,A≥2 L/μm为合格。由表6可知,井4井直管段与弯头样品耐磨值略低于标准要求。

表6 涂层耐磨性测试结果Table 6 Test results of coating resistance编号样品名称耐磨值/(L·μm-1)1#2#3#井18井直管段2.37弯头2.33滑套2.514#5#6#井4井直管段1.79弯头1.88滑套2.017#8#9#新品直管段2.91弯头2.55滑套2.75

3 分析与讨论

通过对井18井~井4井内涂层管道取样样品的实验数据进行分析可知:

(1) 通过表面观察,发现新旧样品表面基本光平,未出现诸如裂纹、针孔、起泡、变软、流挂等局部缺陷。在耐冲击实验中,新旧样品受到7.5 J能量冲击后,用湿海绵检漏仪测试均无漏点。可见,服役1.5年后,涂层在物理形貌特征上依然合格,未出现漏点缺陷。

(2) 由于本次评价没有获取内涂层管线6处取样点投运初始时期的涂层厚度,无法计算出管线在投运1.5年后的涂层减薄值。但从新出厂的涂层样品(7#~9#样品)厚度来看,直管段和弯头的涂层厚度远高于现场取回样品,不排除现场涂层在使用1.5年后出现明显减薄的可能。

(3) 根据SY/T 0422-2010及SY/T 0457-2010等要求,厚度指标属于涂层涂覆过程质量检验的重要指标之一。井18井~井4井内涂层是在工厂内进行分段预制涂覆,新出厂的9#样品涂层厚度不达标,厂家需加强对涂层涂覆阶段的厚度质量把控。

(4) 服役后样品与新出厂样品内涂层硬度性能指标超过标准要求,内涂层附着力均在2级以上,说明涂料在管道内壁涂敷后干燥程度较彻底,涂层较为致密,管输腐蚀介质对涂层的影响较小。同时也说明,在服役1.5年后,管道内涂层可继续起到保护作用,该环氧酚醛涂料在酸性腐蚀介质中能有效地阻碍介质对管线的腐蚀。

(5) 管道做好内涂层防腐后,为了保证整体输送管线内涂层连续性,管道对接环焊缝处采用滑套进行补口。涂层耐冲击实验与附着力实验数据表明,滑套涂层的耐冲击性能和附着力性能优于弯头与直管段涂层。厂家在出厂时对滑套采用喷砂除锈Sa3级,而直管与弯头仅喷砂除锈到Sa2.5级,钢材表面的光洁性增加了涂层性能。

(6) 从耐磨性指标来看,井4井直管与弯头耐磨值稍低于行业标准值,且服役1.5年后,井18井和井4井样品的耐磨值均低于新样品的耐磨值。耐磨性结果表明,管线内涂层长期接触酸性介质导致分子间结合力减弱,涂层耐磨性能下降。

4 结 论

(1) 井18井~井4井管线采用环氧酚醛内涂层进行内防腐的1.5年时间里,管线未再出现内腐蚀穿孔泄漏事故,环氧酚醛内涂层防腐后有效抑制了内腐蚀速度,短期内解决了该管线在复杂腐蚀条件下内腐蚀问题。由于该条管线未进行过缓蚀剂加注,建议可在其他工况条件及腐蚀条件类似的管线采用缓蚀剂防腐,并通过技术经济指标的对比,筛选出最优的内防腐方法。

(2) 服役1.5年后,内涂层样品的耐磨性与厚度指标与新出厂样品相比出现明显降低,需要继续定期跟踪评价在役涂层的性能指标,同时对管线内腐蚀情况进行腐蚀监测,进而评价该涂层在酸性腐蚀介质中长期服役的可行性。