聚酰亚胺中空纤维膜分离He/CH4的试验研究

2018-11-02李均方黄晶詹平刑国海谢仲海柴露华

李均方 黄晶 詹平 刑国海 谢仲海 柴露华

中国石油西南油气田公司成都天然气化工总厂

氦(He)是一种稀有的单原子气体,其质量仅次于氢。在室温和大气压力条件下,氦无色、无味、无毒,是所有物质中沸点最低、也是唯一不能在标准大气压下固化的物质。氦的化学性质极为稳定,且具有很强的扩散性(低黏度)、良好的导热性、低溶解度及低蒸发潜热等特殊性,是一种非常重要的工业气体[1]。由于其独特的性质,氦在低温、航天、电子工业、生物医疗、核设施等领域应用广泛,是国家安全和高技术产业发展的重要基本物资之一。

目前,具有实际应用价值的氦气资源仅来源于含氦天然气[2],全世界范围内氦气资源的品质差异非常大,在氦产量最大的美国中东部地区,天然气中氦气平均体积分数约为0.8%,个别天然气气田中的氦体积分数高达7.5%[3]。根据天然气中的氦气含量,通常将氦体积分数超过0.3%的天然气气源称为富氦天然气[4],而我国国内现有天然气中的氦含量均极低,氦含量较高的威远天然气气田,其天然气中氦体积分数也仅为0.2%,属于贫氦天然气[5]。随着全球对氦气需求的快速增长,若能有效回收天然气资源中含有的少量氦气,将大幅度提高氦气产量。

由于气体膜分离技术具有分离效率高、运行能耗低、流程简单、可模块化、操作方便、安装维护简单以及连续工作周期长等优点[6-8],成为与冷凝、吸收、精馏、吸附等分离技术并重的气体分离方法[9]。我国从1986年开始研究用膜分离技术回收天然气中的氦气。到1994年,利用国产聚砜/硅胶中空纤维膜对氦体积分数为0.19%的天然气进行一级提浓后,可使氦浓缩5~5.5倍,收率达到63%~75%[10]。国外在1985年就有利用膜分离技术回收氦气的装置介绍[11]。近年来,随着高选择性新型膜材料的出现,使得膜分离回收低含氦天然气成为热点研究领域[12]。目前,低温精馏技术(深冷技术)是天然气回收氦气的主要工艺技术[13],但由于国内天然气中氦含量极低,使得该工艺技术通常具有投资大、能耗高等特点[14]。因此,利用膜分离预先提浓氦气联合深冷技术回收氦气是天然气回收氦气的发展方向和创新领域。

1 试验条件

目前,我国低含氦天然气中的氦气大多未能被回收利用,造成氦气资源的极大浪费。为此,探索具有应用价值的低含氦天然气中氦回收工艺对我国氦气资源的利用具有重要的意义。本试验主要考察了膜分离研究中几个重要的操作参数对聚酰亚胺中空纤维膜组分He/CH4混合气中氦气的浓缩倍数和回收率的影响,以期为膜分离联合深冷法提氦工艺提供技术支撑,为我国低含氦天然气中氦气的回收利用提供新的途径。

膜分离工艺的关键是膜材料,本试验选用的是聚酰亚胺中空纤维膜组件,该组件对He/CH4混合气有较好的选择性和较强的气体渗透性,且具有较高的机械强度和较好的热稳定性,同时可耐酸碱腐蚀,是目前气体膜分离工艺中应用较广的膜分离组件[15]。

1.1 试验膜组件及试验用气

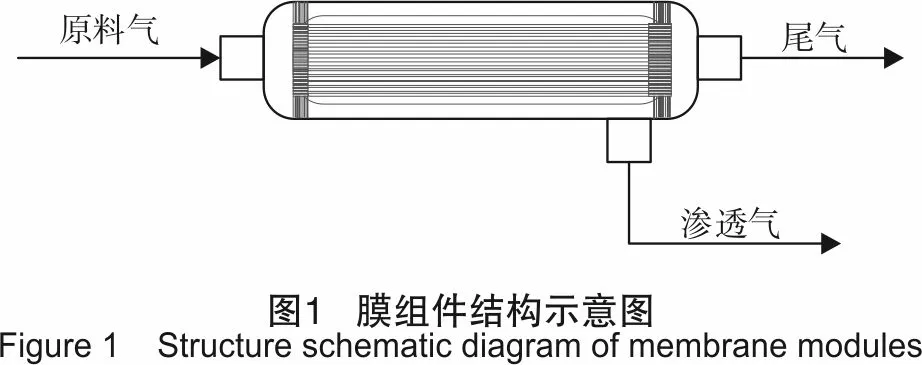

该试验选用聚酰亚胺膜分离组件,图1为该膜组件结构的示意图,其内部由数千根聚酰亚胺中空纤维丝构成。原料气从膜管内侧进入膜组件,在壳程收集到渗透气流。

试验根据目前我国大部分低含氦天然气中氦气含量,配置氦体积分数约为300×10-6的He/CH4双组分混合气作为试验用原料气。

1.2 试验用气膜分离过程中主要控制参数

气体在膜分离过程中,膜组件的进料压力、尾气与渗透气之间的体积比(以下简称尾渗比)、进料温度、单位膜面积处理量是影响氦气回收率、氦气纯度以及运行成本的关键参数。因此,膜分离过程的优化主要是针对这几个参数的调节,以追求氦气回收过程中最大的经济效益。

1.2.1尾渗比

He/CH4双组分混合气渗透过气体分离膜后,其渗透气组成可由式(1)表示,原料气进气量与尾气和渗透气的关系可由式(2)表示。

U=NHe+NCH4

(1)

W=V+U

(2)

式中:NHe、NCH4分别为氦气渗透量和甲烷渗透量,L;U为总的渗透气气量,L;W为原料气气量,L:V为尾气气量,L。

氦气的浓缩倍数见式(3)。

(3)

式中:y为渗透气中氦体积分数;x为原料气中氦体积分数;n为浓缩倍数。

氦气的收率见式(4)。

(4)

式中:R为回收率,%。

其中尾气与渗透气气量之比由式(5)计算。

(5)

式中:θ为尾渗比。则可由式(6)计算尾渗比。

(6)

从式(1)~式(6)中可以看出,在膜分离过程中,尾渗比对分离效果和氦气收率至关重要,是膜分离过程中重要的操作参数。试验根据式(6)和预想的试验效果,选取尾渗比为2~35作为试验操作条件。

1.2.2进料压力

气体膜分离是一种以压力差为驱动力的膜分离过程,在膜两侧混合气体各组分分压差的驱动下,出现气体渗透,由于各组分在膜中的渗透速率不同,从而实现混合气组分之间的分离[16],故进料压力是膜分离过程中重要的控制参数。由于膜组件自身结构的限制,选取试验操作压力为1.0~2.2 MPa。

在膜中,理想状态下:

NHe=JHe(phx-ply)

(7)

NCH4=JCH4(ph(1-x)-pl(1-y))

(8)

(9)

式中:JHe为He的渗透速率,cm3/(s·cm2·cmHg);JCH4为CH4的渗透速率,cm3/(s·cm2·cmHg);ph为进料气压力,Pa;pl为渗透气压力,Pa。

1.2.3进料温度

由于气体在膜中的渗透性能取决于气体在高分子膜材料中的溶解性和扩散性,所以混合气体中各组分的相对渗透性会受膜分离操作温度的影响[17]。根据现场应用条件,选取12~50 ℃作为试验操作条件。

1.2.4膜的处理量

在膜分离过程中,单位膜面积的处理量是决定膜的处理效果和后期投资的重要评估参数。在实际应用中,要想获得最佳的处理效果,应该在膜面积足够的前提下进行。

1.3 试验流程

试验流程如图2所示,试验原料气通过稳压阀、加热器、分离器后,进入膜分离器,在高压侧得到贫氦天然气(尾气),试验气放空处理;在低压侧得到富氦天然气(渗透气),利用气相色谱仪分析渗透气组成。

试验时,首先确认膜组件的进口阀门和渗透气、尾气的出口阀门关闭。然后缓慢打开混合气气瓶阀门,打开系统入口阀门,调节系统减压阀,为系统充压。待压力稳定后,打开膜组件入口阀门,将混合气通入膜组件。随后缓慢打开尾气手阀和渗透气手阀,缓慢调节入口减压阀至试验压力,稳定膜内压力。缓慢调节尾气手阀,控制尾气流量与渗透气流量。待气体流量稳定后,持续运行5 min,随后对渗透气取样进行色谱分析,记录数据,平行实验2次。

2 试验数据分析

膜组件的渗透性和选择性是膜性能的最主要参数,试验在15 ℃的条件下测得纯气体在膜组件的渗透速率分别为:JCH4=1.20 GPU(1 GPU=10-6cm3/(s·cm2·cmHg)),JHe=232.63 GPU,膜组件对于二组分He/CH4的理想分离系数为αHe/CH4=192。

2.1 尾渗比对分离效果的影响

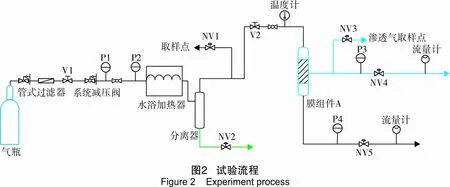

图3是在试验温度为15 ℃、操作压力2.0 MPa的条件下,不同尾渗比对氦气的浓缩倍数和收率的影响。从图3可以看出,当压力一定时,随着尾渗比的增加,氦气的浓缩倍数随之增加,但氦气回收率呈现下降的趋势。因此,要获得高浓缩倍数和高回收率,则应控制适合的尾渗比。对于该膜组件而言,在操作压力为2.0 MPa、尾渗比为10~15时,即可获得较高的浓缩倍数,同时得到较为理想的回收率。

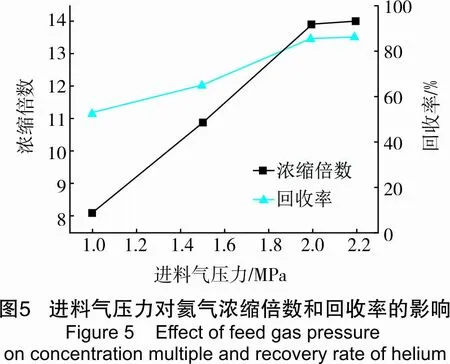

2.2 进料气压力对分离效果的影响

图4、图5是在试验温度为15 ℃、尾渗比为13的条件下,改变进料气压力对分离效果的影响。从图4可以看出,渗透气的气量随着进料气压力的增加而增加,即随着推动力的增大,渗透气量随之增加。这说明进料气压力是影响He/CH4分离的重要因素,根据溶解-扩散原理,随着进料气压力的增加,氦气的分压差增大,传质推动力增大,因而增加了渗透组分在膜中的扩散速率,即利于提高易扩散组分的渗透速率,从而表现出渗透气量、浓缩倍数和回收率的增加。但从实际应用而言,增加操作压力会增大前期能耗,为此,需根据实际情况选择适宜的进料压力,压力并非越高越好。

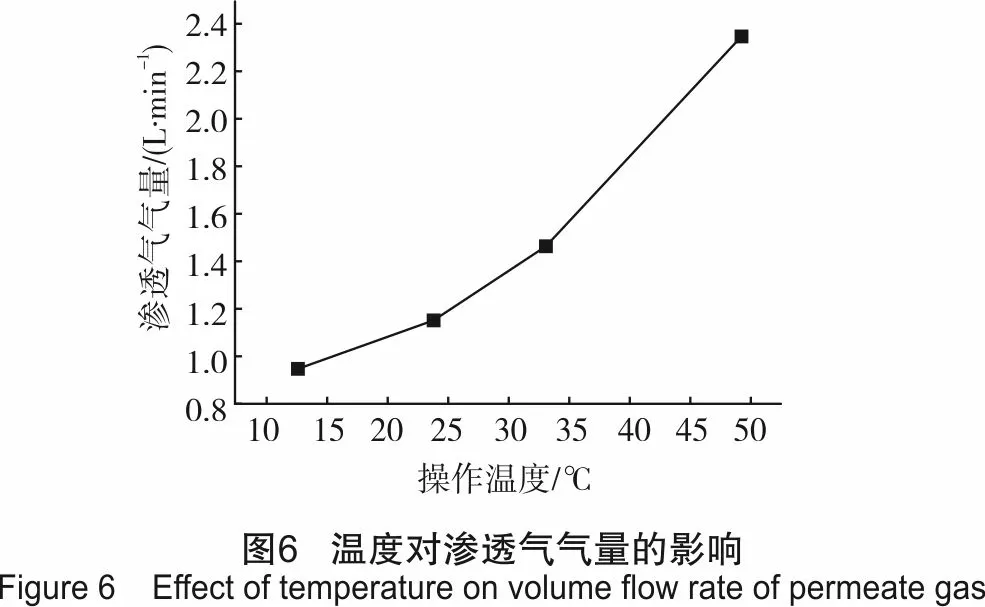

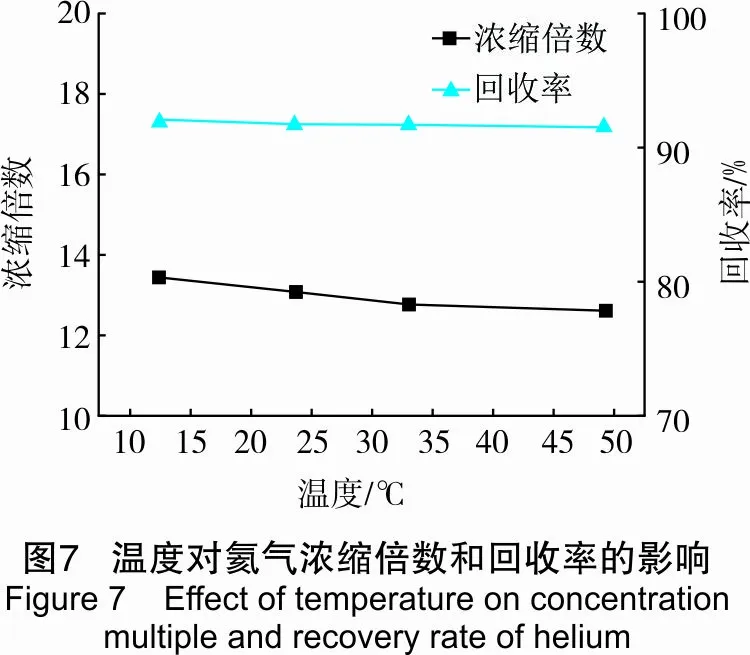

2.3 操作温度对分离效果的影响

图6~图7是在尾渗比为13、压力为2 MPa的条件下,改变进料温度对混合气的分离效果的影响。随着温度的升高,增加了气体分子的内能,使得运动随之加剧,气体分子更容易通过膜,从图6可以看出,温度升高,渗透气的气量也随之增加,但也导致气体分离膜对混合气的分离效果有所减弱。整体而言,CH4和He在膜中的相对渗透性受温度的影响很小,即操作温度对氦气的浓缩效果和回收率的影响几乎可以忽略不计。

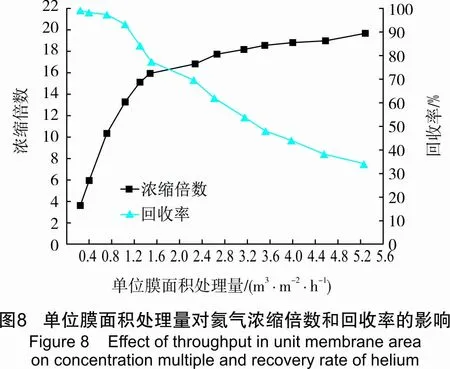

2.4 单位膜面积处理量对分离效果的影响

图8是在操作温度为15 ℃、操作压力为2.0 MPa的条件下,单位膜面积处理量对氦气的浓缩倍数和收率的影响。

由图8可知,当操作压力一定时,随着单位膜面积处理量的增加,浓缩倍数随之增加,氦气回收率下降。根据实际应用的需要,寻找出最佳的单位膜面积处理量,不仅能够获得较好的分离效果,还可控制装置总投资。

3 结 论

(1) 利用聚酰亚胺中空纤维膜分离低含氦天然气是可行的,试验结果表明,在室温条件下,操作压力约2.0 MPa、尾渗比为8~20时,He/CH4混合气经该膜处理后,氦气浓缩倍数可达9~15,回收率达到70%~90%。

(2) 利用膜分离法预处理低含氦天然气,流程简单,操作方便,可为膜分离联合深冷工艺提氦提供技术支撑,有利于我国低含氦天然气中氦气的回收。